رئیس دفتر برنامهریزی و کنترل نگهداری و تعمیرات مجتمع فولاد سبا تصریح کرد: در نهایت به این دفترچه یک QR-CODE (رمزینه پاسخ سریع) در بستر امن و مورد تایید شرکت فولاد مبارکه (برنامه فولاد من) اختصاص داده شد که با نصب آن در چندین محل از خط تعمیرات، سهولت و تسریع دسترسی کارکنان تعمیراتی به این کتابچه میسر شد.

قاسمی در ادامه به فعالیتهای اصلی تعمیراتی انجام شده در واحدها اشاره کرد و گفت: تعویض ستون و بازوها و اصلاح PCD کوره قوس شماره یک، تعویض باس تیوبهای ترانس کوره شماره ۲، تعویض داکت و البو اتاقک غبار حمل مواد شماره ۱ و تست سگمنت صفر جدید در ماشین ریختهگری شماره ۱، تعویض هدر اصلی و سهراهی ۱۰ اینچ لوله پوستهزدای نورد و لایه روبی مخزن آب KW قدیم، از جمله این اقدامات بوده است.

وی یادآور شد: خوشبختانه این شاتدان با برنامهریزی و راندمان بسیار خوب و بدون هیچگونه حادثه ایمنی و تجهیزاتی برگزار شد و یک تجربه موفق دیگر برای مجتمع فولاد سبا در برگزاری شاتدانهای سالانه رقم خورد.

محمد امانی بنی، کارشناس تعمیرات پیشگیری مجتمع فولاد سبا در این راستا عنوان کرد: تعداد درخواستهای تعمیراتی برنامهریزیشده بالغ بر ۶۰۰ درخواست کار بوده است. علاوهبراین، میزان نفرساعت برنامهریزیشده شاتدان در بخش تعمیرات محلی دو هزار و ۷۰۰ نفرساعت مکانیک، دو هزار و ۱۰۰ نفرساعت برق و تعمیرات مرکزی، ۱۸ هزار نفرساعت مکانیک، چهار هزار نفرساعت برق و سه هزار نفرساعت داربست بالغ شده است.

محمدرضا فرهادی، تکنسین برنامهریزی و کنترل نگهداری و تعمیرات مجتمع فولاد صبا اظهار داشت: فعالیتهای مهم شاتدان در واحد حمل مواد شامل تعویض داکت و زانویی خروجی اتاقک غبار خط یک، تعویض کانالهای lf و تغییر plc حمل مواد است.

وی در ارتباط با فعالیتهای مهم شاتدان در واحد فولادسازی گفت: تعویض بازوها و ستون کوره یک (پروژه آسین)، اصلاح کاورهای نسوز زیر کوره قوس یک و ۲، تعویض عایقهای سرستونهای کوره ۲ و تعویض سپرهای حرارتی کوره ۲، از جمله این فعالیتهاست.

رضا لطفیزاده، تکنسین برنامهریزی و کنترل نگهداری و تعمیرات مجتمع فولاد صبا مطرح کرد: فعالیتهای مهم شاتدان در واحد ریختهگری شامل جایگزین کردن سگمنت صفر خط ۲ در ماشین یک، ترمیم رنگ ستون کولینگ چمبر خط یک، تعویض سیفتی سیلندر قیچی خط یک، تست و جوشکاری شاخکهای برج گردان خط یک، تعویض واترباکسهای سگمنتهای خط یک، تعویض سیلندر اسیلاتور خط ۲، تعویض پلیتهای آبگرد تیغههای قیچی خط ۲، سرویس پاور سنترهای خط یک و ۲ و سرویس سالانه ترانسها و mccها، از جمله این فعالیتها است.

وی در ادامه به فعالیتهای مهم شاتدان در واحد نورد اشاره کرد و گفت: تعویض و تعمیر پمپهای پوستهزدا، تعویض سهراهی ۱۰ اینچ خروجی پمپهای پوستهزدا، ترمیم نسوز بدنه کوره تونلی، تعویض اسلاید شیفتینگ قفسه ۴، تعویض کویلکار یک و تعویض چرخهای کویلکار ۲، تعویض بازو و الاکلنگی خروجی قفسه ۵ و ۶، سرویس پاورسنتر نورد و تراش غلتک، تغییر مسیر کابلکشی سیگنالهای قفسه ۳ و ۴ و رپررول یک و ۲ مربوط به دانکویلر ۲ و اصلاح رینگ موتور قفسه ۷، از جمله این اقدامات به شمار میآیند.

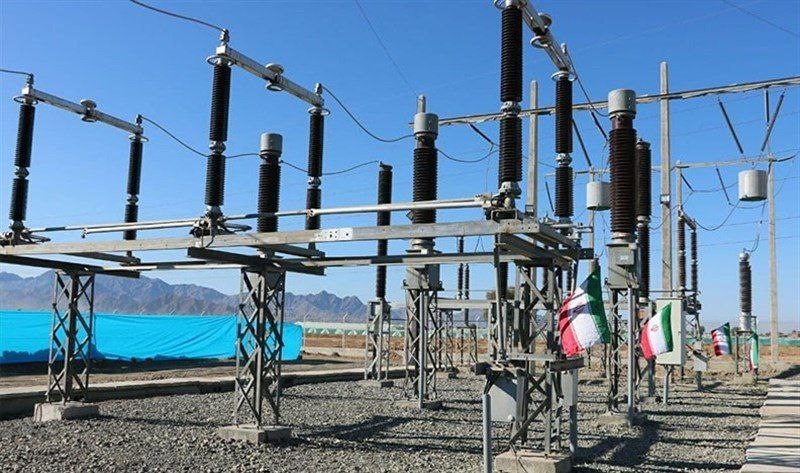

محمدصادق مهری، تکنسین برنامهریزی و کنترل نگهداری و تعمیرات مجتمع فولاد سبا گفت: فعالیتهای مهم شاتدان در واحد جرثقیلها شامل تعویض کلید گارد و پارکینگ و تعویض شینهای معیوب جرثقیل ۹ و ۱۰، تعویض گیربکس قلاب ۸۰ تن جرثقیل ۱۳، جوشکاری و اصلاح ریلهای پل جرثقیل ۱۸ و ۱۹ است. همچنین فعالیتهای مهم شاتدان در واحد سیالات شامل لایروبی و سرویس ساکشن پمپهای مخزن KW قدیم و سرویس سکشن ترانس آبرسانی و فعالیتهای مهم شاتدان در واحد توزیع برق شامل سرویس سکشن ۱۰KV و ۳۳KV نورد، سرویس سکشن LBSS1 و سرویس سکشن MRSS4 است.

علیرضا فرجی، رئیس حمل مواد مجتمع فولاد سبا در این راستا ابراز کرد: در شاتدان سالانه فولاد سبا، سیستم اتوماسیون سطح یک ارتقا داده شد. همچنین داکتهای سیستم مکش غبارگیر کوره شماره یک نیز تعویض شد.

وی افزود: در مجتمع فولاد سبا، شروع فرایند تولید مذاب توسط کوره قوس وابسته به آمادهبهکاری واحد بالادست ازجمله واحد حمل مواد است که سیستم اتوماسیون حمل مواد به کوره قوس، کوره پاتیلی و همچنین سیستم مکش غبار کوره قوس را شامل میشود.

رئیس حمل مواد مجتمع فولاد سبا خاطرنشان کرد: سیستم اتوماسیون حمل مواد به کوره با توجه به رویکرد افزایش تولید و بهرهوری، جوابگوی خط تولید نبود و از سوی دیگر، داکتهای مکش غبار کوره قوس از ابتدای راهاندازی (بیش از ۲۰ سال) تا کنون تعویض نشده بودند و با استهلاکی زیادی که در آنها ایجاد شده بود، نشتیهای زیادی داشتند. در نهایت با مساعدت مدیریت و کلیه واحدهای درگیر در تعمیرات سالانه مرداد ماه، هر دو مورد اجرا شد.

آرمین هدی، کارشناس برق، اتوماسیون ابزار دقیق پروژه ارتقای سیستم اتوماسیون سطح ۱ حمل مواد (خط ۱) این مجتمع عنوان کرد: با هدف افزایش تولید، ارتقای بهرهوری و کاهش توقفات جایگزینی سه عدد plc سری پنج با سری s7-400 با حجم حدود دو هزار سیگنال و راهحل داپلیکیشن (دو نسخهسازی) سیگنالها در دستور کار قرار گرفت که با همکاری موثر شرکت ایریسا و کارشناسان و تکنسینهای ناحیه بدون نیاز به برگشت سیستم قدیم با کیفیت لازم راهاندازی شد و مورد بهرهبرداری قرار گرفت.

مهدی کاظمی، کارشناس مکانیک واحد حمل مواد مجتمع فولاد سبا یادآور شد: غبارگیر کوره قوس شماره یک دارای دو مسیر است. مسیر اولیه هنگامی که کوره قوس الکتریکی در حال عملیات ذوبگیری است، در مدار قرار دارد و شامل پانلهای آبگرد و مکش دود است. برای اولین بار از زمان نصب تاکنون این تجهیزات در شاتدان سالانه با توجه به تناژ بالای آنها (۱۰ تن) و قرار گرفتن در زیر پلتفرم کوره و محدودیت فضای موجود و عدم امکان استفاده از جرثقیل موبیل در شرایط کاملا ایمن تعویض شدند.

وی افزود: گفتنی است عدم تعویض این تجهیز با توجه به نشتیهای آن، منجر به خرابی چهار هزار و ۸۰۰ فیلتر میشد که میتوانست مشکلات زیستمحیطی فراوانی در پی داشته باشد. این فعالیت با همکاری کارشناسان و تکنسینهای واحد حمل مواد و دفتر فنی تعمیرات، شرکتهای رهاب و بهسازان انجام شد.

سیروس اسدی، رئیس واحد فولادسازی مجتمع فولاد سبا در این راستا بیان کرد: قرارداد پروژه بهسازی کوره قوس شماره یک فولاد سبا با رویکرد ارتقای توان بومیسازی، استفاده از ظرفیت شرکتهای داخلی و افزایش ظرفیت تولید کوره مذکور، از آبان ماه سال ۱۴۰۰ شروع شد. این امر با ساخت تجهیزات مورد نیاز مثل ستونهای جدید کوره و لانسهای جانبی و لانس مانیپولاتور و مونتاژ آن، تغییر سایز لولههای مسیر انتقال اکسیژن به کوره و ساخت رینگ و بلوک دلتا و قیف شارژ مواد به جهت آمادهسازی بستر اجرای عملیات تا قبل از آغاز عملیات شاتدان انجام شد.

وی افزود: در زمان شاتدان سالانه، فعالیتهای نصب تجهیزات روی کوره مطابق برنامه انجام گرفت و به زودی با تغییرات انجام شده، به اهداف ذیل دست خواهیم یافت.

رئیس واحد فولادسازی مجتمع فولاد سبا در ادامه به بخشی از مهمترین فعالیتها در این زمینه اشاره کرد و گفت: افزایش قطر PCD کوره از یک هزار و ۲۵۰ میلیمتر به یک هزار و ۴۰۰ میلیمتر، افزایش ظرفیت و راندمان تزریق اکسیژن به کوره به میزان پنج مترمکعب بر تن مذاب، افزایش مصرف کک تزریقی به کوره از پنج کیلوگرم بر تن مذاب به ۱۰ کیلوگرم بر تن مذاب، تغییر طرح قیف شارژ مواد در جهت افزایش ظرفیت شارژ مواد به کوره و نفوذپذیری بیشتر مواد شارژی به داخل سرباره و مذاب کوره بهویژه آهن اسفنجی، از جمله این اقدامات است.

اسدی در ارتباط با پیشبینیها و انتظارات از انجام این پروژه، تصریح کرد: افزایش استفاده از انرژی شیمیایی و کاهش مصرف برق کوره به میزان ۱۰ کیلووات ساعت بر تن، کاهش زمان power on time به میزان پنج دقیقه و افزایش راندمان تولید به میزان ۱٫۲ درصد، از جمله پیشبینیها و انتظارات از انجام این پروژه به شمار میآیند.

وی خاطرنشان کرد: شایسته است از تلاش و انجام به موقع فعالیتها توسط تیم تعمیرات واحد فولادسازی، تعمیرات مرکزی، دفاتر فنی تعمیرات و تولید، واحد اکسیژن، پیمانکاران و همچنین از مدیریت مجموعه که در این راستا ما را یاری و پشتیبانی نمودند، صمیمانه تشکر و قدردانی کنیم.

محمدتقی شیروی، فورمن مکانیک ریختهگری مجتمع فولاد سبا اظهار داشت: در شاتدان سالانه تعویض سیفتی سیلندر قیچی پاندولی، تعویض فریم پینچرول ورودی قیچی و همچنین دمونتاژ شاخکهای لدل تارت ریختهگری، ازجمله مهمترین فعالیتهایی بود که جهت افزایش آمادهبهکاری تجهیزات و کاهش توقفات اضطراری در کمترین زمان ممکن انجام گرفت.

محمد جمشیدیان، فورمن مکانیک ریختهگری این مجتمع نیز عنوان کرد: الاینمنت و تنظیم نشیمنگاه سگمنتها و بانانا فریم ماشین ریختهگری، تاثیر بسزایی بر کیفیت اسلب تولیدی و کاهش خرابی سگمنتهای ماشین ریختهگری دارد که در شاتدان سالانه با انجام نقشهبرداری و تعویض و تنظیم «Base Plate»های نشیمنگاه سگمنتها انجام شد.

علیرضا سیفی، کارشناس برق و اتوماسیون مجتمع فولاد سبا مطرح کرد: با توجه به نیاز به آمادهبهکاری و اهمیت موقعیت دهانه سگمنتها در کیفیت ابعادی اسلب تولیدی و کاهش توقفات اضطراری و کابلهای اتوماسیونی سگمنتها مسیرسازی و تعویض شد. همچنین ولو استند هیدورلیک سگمنتها با نصب سنسورهای اندازهگیری فشار هیدرولیک، ساماندهی و جهت استفاده در پارامترهای کنترلی اتوماسیونی بهینهسازی شد.

جواد صباغی، رئیس ریختهگری مداوم مجتمع فولاد سبا در این راستا بیان کرد: در تکمیل بازسازی ماشین شماره یک ریختهگری در زمان تعمیرات سالانه ریختهگری مجتمع فولاد سبا، با جایگزین کردن و بهکارگیری سگمنت صفر ماشین ۲ در ماشین یک و انجام تنظیمات مکانیکی و اتوماسیونی و تست گرم عملکرد آن، یکی از مشکلات تکنولوژیکی ماشین یک برطرف شد.

وی افزود: این تغییر در راستای افزایش راندمان تولید، افزایش کیفیت محصول و کاهش ضایعات تختال ماشین یک و همچنین یکسانسازی بیشتر ماشینهای یک و ۲ در جهت کاهش تنوع قطعات یدکی و هزینههای تعمیراتی آنها انجام شده است.

مهدی ناظمالرعایا، رئیس نورد گرم مجتمع فولاد سبا نیز عنوان کرد: یکی از فعالیتهای مهم و استراتژیک شاتدان سالانه نورد گرم سبا، تعویض کلکتورهای اصلی والوهای پوستهزدای نورد جهت جلوگیری از توقفات اضطراری تولید سبا بود.

وی اضافه کرد: با توجه به بررسیهای انجام شده توسط واحد بازرسی فنی مشخص شده بود که در شعاع خمیدگی سهراهی و زانوهای فشار قوی ۲۸۰ بار آب پوستهزدا، احتمال سوراخ شدن یا شکسته شدن وجود دارد. نظر به ضخامت حدود ۳۰ میلیمتری و استراتژیک بودن این تجهیز در تولید، جلسات منظمی با واحدهای تعمیرات نورد، دفتر فنی تعمیرات، بازرسی فنی، تعمیرات مرکزی و خرید اضطراری برگزار شد و پس از تهیه مواد و دستورالعمل پیشگرم جوشکاری و پسگرم پیشساخت این کلکتور ۱۰ روز قبل از شاتدان سالانه بهصورت شبانهروزی شروع شد و طی چهار شبانهروز نیز در زمان شاتدان تعویض شد. خوشبختانه پس از انجام تستهای رادیوگرافی، اجازه شروع به کار و استفاده از این مجموعه توسط واحد بازرسی فنی صادر شد.

رئیس نورد گرم مجتمع فولاد سبا یادآور شد: لازم است جهت انجام این فعالیت مهم از کلیه همکاران تعمیرات نورد گرم، دفترفنی تعمیرات، خرید اضطراری، بازرسی فنی، تعمیرات مرکزی و تعمیرگاه مرکزی تشکر و قدردانی کنیم.

مرتضی حمزهزاده، کمک کارشناس تعمیرات مکانیک و هیدرولیک مجتمع فولاد سبا گفت: سیستم پمپهای پوستهزدای نورد شامل سه پمپ و دو رمپ جهت پوستهزدایی است. فشار پمپهای اصلی ۲۸۰ بار و دارای لولهکشی فشارقوی است که لولهها و اتصالات مذکور از ابتدای راهاندازی سبا تا کنون تعویض نشده بود و طی بازرسی انجامشده، تعویض قسمتی از این «Piping» در دستور کار قرار گرفت.

وی افزود: گفتنی است که لولههای تعویض شده به قطر ۱۰ اینچ و ضخامت حدود ۲۵٫۵ میلیمتر است. برآورد زمانی جهت انجام این فعالیت، حدود هفت روز بود که در یک فعالیت شبانهروزی طی سه روز انجام شد.

کمک کارشناس تعمیرات مکانیک و هیدرولیک مجتمع فولاد سبا تصریح کرد: از آنجایی که گرید لولهها APIX52 و ۸۰H140 است، قبل از انجام فعالیت با توجه به گرید خاص لولهها و فشار بالای کاری آنها لازم بود از نیروها و کارکنان باتجربه به خصوص فیتر و جوشکار ماهر استفاده شود. در نهایت در تعمیرات سالانه سبا، این فعالیت با موفقیت انجام شد و پس از اتمام کار تمامی جوشها، تست RT را با موفقیت پشت سر گذاشتند.

مصطفی مهرابی، کمک کارشناس برنامهریزی و کنترل نگهداری و تعمیرات مجتمع فولاد صبا اظهار داشت: با انجام این فعالیت، میزان آمادهبهکاری تجهیزات پوستهزدایی با توجه به اینکه کل مجموعه پوستهزدایی نورد جزو گلوگاههای اصلی تولید است، به میزان قابل توجهی افزایش پیدا کرد و میتوان تا سالیان سال بدون نگرانی از خطوط تولید مذکور استفاده کرد.

علیرضا شریفی، کارشناس واحد سیالات مجتمع فولاد سبا در این راستا تاکید کرد: با عنایت به msp اعلام شده دفتر فنی تعمیرات انرژی و سیالات و بعد از چندین جلسه داخلی هماهنگی و آمادهسازیهای لازم، فعالیتهای واحد توزیع سیالات فولاد سبا همزمان با شاتدان خط تولید در کمترین زمان انجام شد. بر اساس برنامه، مخازن آب مدار باز مستقیم kw جدید و kw قدیم ابتدا تخلیه و بلافاصله و بدون فوت وقت، به صورت موازی در قالب تیمهای کاری هماهنگشده لایروبی مخازن انجام شد.

وی افزود: به دلیل حجم بالای لجن، لایروبی مخزن kw و سرویس کولینگ تاور آن و اسکیلپیت به صورت شبانهروزی و در سه جبهه کاری برنامهریزی و با صرف بیش از ۵۴۰ نفرساعت نیروی امانی و نظافت صنعتی و بهکارگیری مکانیسمهای جرثقیل ۹۰ تن، دو دستگاه بابکت، دو دستگاه مکنده تریلر، پنج دستگاه تانک لجنکش، کمپرسی ۱۰ تن و سه دستگاه واترجت به طور کامل اجرا شد.

کارشناس واحد سیالات مجتمع فولاد سبا خاطرنشان کرد: همچنین سرویس و لجنزدایی هفت عدد از سند فیلترهای سیکل کثیف kw، بلافاصله بعد از دمونتاژ فیلترها انجام شد. جداره خارجی تانک اضطراری مربوط به سیکل آب cw تخلیه و با همکاری بازرسی فنی عملیات ضخامتسنجی سطح داخلی و بیرونی مخزن و بازرسی لایه اپوکسی انجام شد.

پژمان پاکروان، سرپرست تعمیرات واحد سیالات مجتمع فولاد سبا بیان کرد: با توجه به اینکه بهرهبرداری سیکلهای آب در گردش خط تولید بر عهده واحد سیالات است و هوای فشرده و گاز طبیعی مورد نیاز خط تولید نیز توسط واحد سیالات تامین میشود، جهت ایجاد آمادهبهکاری حداکثری، فعالیتهای تعمیراتی شاتدانی با هماهنگی قسمتهای مختلف برنامهریزی و اجرا شد.

وی در ادامه به مهمترین اقدامات در این زمینه اشاره کرد و گفت: سرویس والوهای ایستگاه تقلیل فشار گاز طبیعی، تعویض سردکنهای کمپرسورهای هوای فشرده، سرویس خشککنهای هوای ابزار دقیق، تعمیر پمپهای ۳۱۰۳ و ۳۱۰۶ و تعویض والوها و چک والوهای معیوب، تعویض لولههای فرسوده، انشعابگیری جهت خشککنهای جدید هوا، سرویس باطری شارژرها، سرویس سکشنهای ترانسی، سرویس تابلو پاور سنتر و دیزل ژنراتور، سرویس تابلو میمیک و رفع اشکالات آن، سرویس کلیدهای کوپلاژ فیدرهای فشار متوسط، سرویس سیستم مانیتورینگ و سرویس سطحسنجها و ترانسمیترهای فشار و دما، از جمله این اقدامات به شمار میآیند.

احمد سلیمانی، رئیس تعمیرات مرکزی مجتمع فولاد سبا نیز در این رابطه بیان کرد: تعمیرات سالانه مجتمع فولاد سبا طی روزهای ۱۲ تا ۱۶ مرداد ماه سال جاری با بهکارگیری مجموعا ۲۵ هزار نفر ساعت نیروی تعمیراتی پیمانکاران تعمیرات مرکزی با موفقیت به پایان رسید.

وی افزود: در این مدت واحدهای تولیدی حمل مواد، فولادسازی، ریختهگری و نورد گرم و واحدهای پشتیبانی سیالات، توزیع برق، اکسیژن در فعالیتهای تعمیراتی مشارکت داشتند.

رئیس تعمیرات مرکزی مجتمع فولاد سبا در پایان به برخی از مهمترین فعالیتها در این بخش اشاره کرد و گفت: تعمیرات واحد حمل مواد با برنامهریزی دو هزار و ۷۰۰ نفر ساعت فعالیت مکانیکی و ۵۰۰ نفر ساعت فعالیت برقی انجام شد که مهمترین فعالیت آن تعویض داکت غبارگیر کوره شماره یک بود که با موفقیت انجام شد. همچنین سه هزار و ۳۰۰ نفر ساعت نیروی تعمیرات مکانیک و یک هزار و ۳۰۰ نفر ساعت نیروی تعمیرات برق وظیفه انجام فعالیتهای برنامهریزیشده در واحد فولادسازی را بر عهده داشتند که مهمترین فعالیت، تعویض ستونهای کوره یک مربوط به پروژه آسین بود. پیمانکاران تعمیرات مرکزی با تدارک نیروی انسانی متخصص و تجهیزات لازم، دو هزار و ۵۰۰ نفر ساعت فعالیت مکانیکی و ۶۱۰ نفر ساعت فعالیت برقی تعریفشده در واحد ریختهگری را مطابق با برنامه اجرا کردند که مهمترین فعالیتها جایگزینی سگمنت صفر ماشین یک ریختهگری با اصلاحات لازم و همچنین ترمیم ترکهای شاخک بازوی لدل تارت و اصلاحات مربوط به کولینگ چمبر ریختهگری شماره یک بود. همکاری کارکنان تعمیرات مرکزی و پیمانکاران مربوطه در کنار همکاران واحد نورد گرم مجتمع فولاد سبا باعث شد پنج هزار نفر ساعت فعالیت مکانیکی و یک هزار و ۵۲ نفر ساعت فعالیت برقی با رعایت موارد ایمنی و کیفیت لازم انجام شود که مهمترین فعالیت، اصلاح خط لوله پوستهزدا و ترمیم بدنه کوره تونلی شماره یک و ۲ است. تعمیرات ناحیه انرژی و سیالات با برنامهریزی یک هزار و ۴۸ نفر ساعت فعالیت مکانیکی و ۷۴۰ نفر ساعت فعالیت برقی انجام شد.

انتهای پیام//