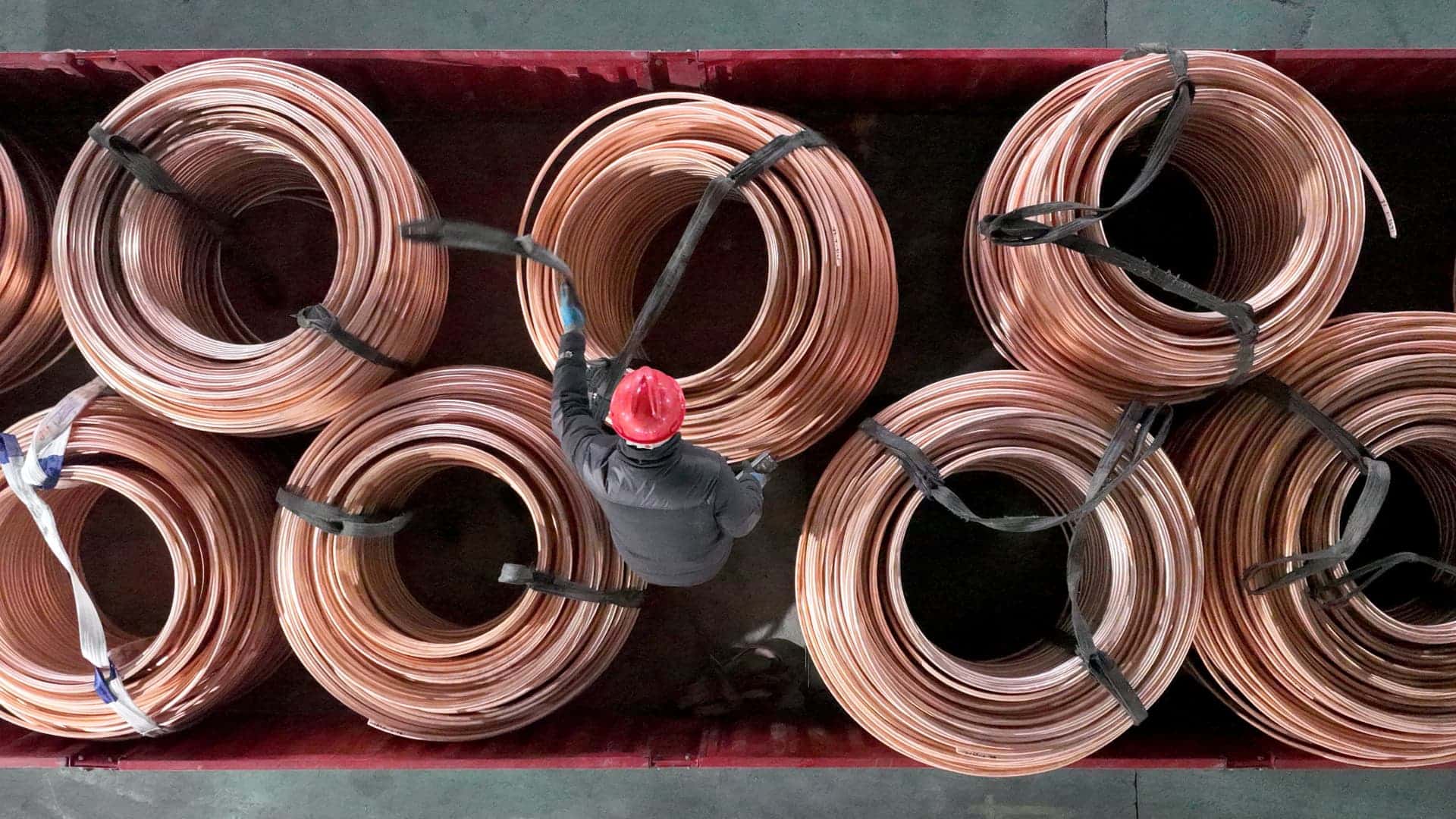

مهندسان پرتلاش مس سرچشمه با بومیسازی یک چرخدنده و بازگشت یک آسیا به چرخه تولید، از هدررفت هر ساعت ۱۵۰ میلیون تومان جلوگیری کردند.

به گزارش «فلزات آنلاین»، مشاور امور تغلیظ مجتمع مس سرچشمه گفت: چرخدنده با ابعاد نسبتا بزرگ پینیون آسیا تغلیظ در گذشته وارداتی بود اما بر اساس تفاهمنامه با یک شرکت داخلی از دو سال پیش این پینیون ساخته و نصب شده است.

رضـــایی افـــزود: از ایـــن بعــــد در تولیــــد پینیونهـــای بــــه ایـــن انـــدازه محدودیتــــی نخواهیـم داشــت و طرحهــای دیگری هم در واحــد تغلیـــظ در فاصلـــه نـــه چنــــدان دور بومیسازی میشوند.

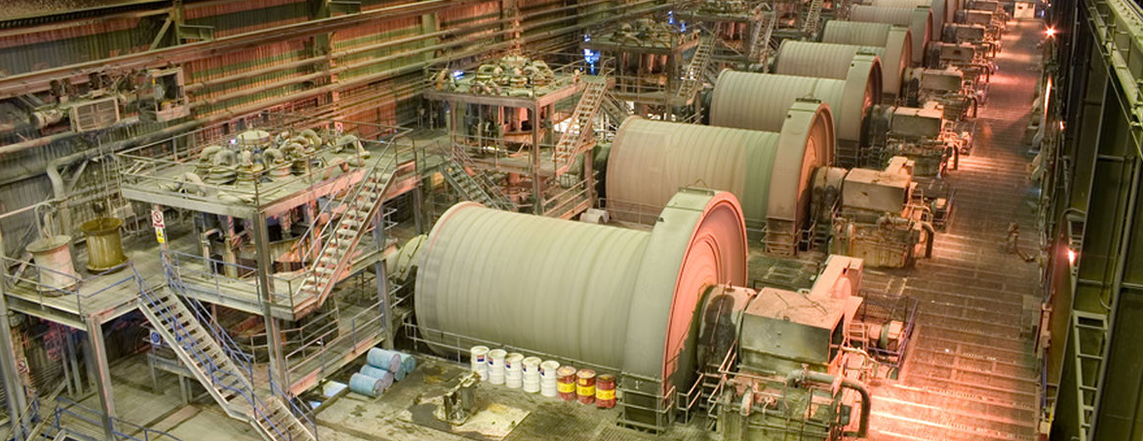

جعفری رئیس تعمیرات مرکزی واحد تغلیظ مس سرچشمه عنوان کرد: پینیونهای هشت آسیا اولیه در امور تغلیظ مجتمع مس سرچشمه از اجزای مهم هستند که قبلا از خارج از کشور تامین میشد اما با جلوگیری از خروج حدود ۶۰هزار یورو یا دو میلیارد تومان ارز، این تجهیزات را شرکت داخلی با ۶۰۰میلیون تومان تولید میکند.

سرپرست عملیات پرعیارسازی امور تغلیظ مس سرچشمه نیز اعلام کرد: روزانه حدود ۵۰هزار تن سنگ معدن وارد این کارخانه پرعیارسازی مجتمع مس سرچشمه رفسنجان میشود و محصول هزار و ۱۰۰تن کنسانتره مس مولیبدن است.

به گفته گدازچی بر اثر خاموشی هر کدام از این آسیاهادر امور تغلیظ مس سرچشمه هر ۲۴ ساعت ۱۳۰ کنسانتره تولید میشود و به علت خاموشی هر کدام از این آسیاها هر ساعت حدود ۱۵۰ میلیون تومان هدر میرود.

براساس گزارشی از صدا و سیما، وی تصریح کرد: با تولید پینیون آسیا اولیه به دست متخصصان داخلی و تعویض آن کارکنان و متخصصان امور تغلیظ گام بزرگی در بهبود تولید مستمر برداشته شد.