مدیرعامل شرکت توسعه و فرآوری آهن تنگ زاغ گفت: با توجه به توانمندی داخلی، ۸۰ تا ۹۰ درصد تجهیزات و قطعات کارخانه فرآوری هماتیتی را بومیسازی کردیم و با پیشرفت ۹۵ درصد طرح کنسانتره ۳۵۰ هزار تنی، امیدوار هستیم در سال جاری شاهد بهرهبرداری از آن باشیم.

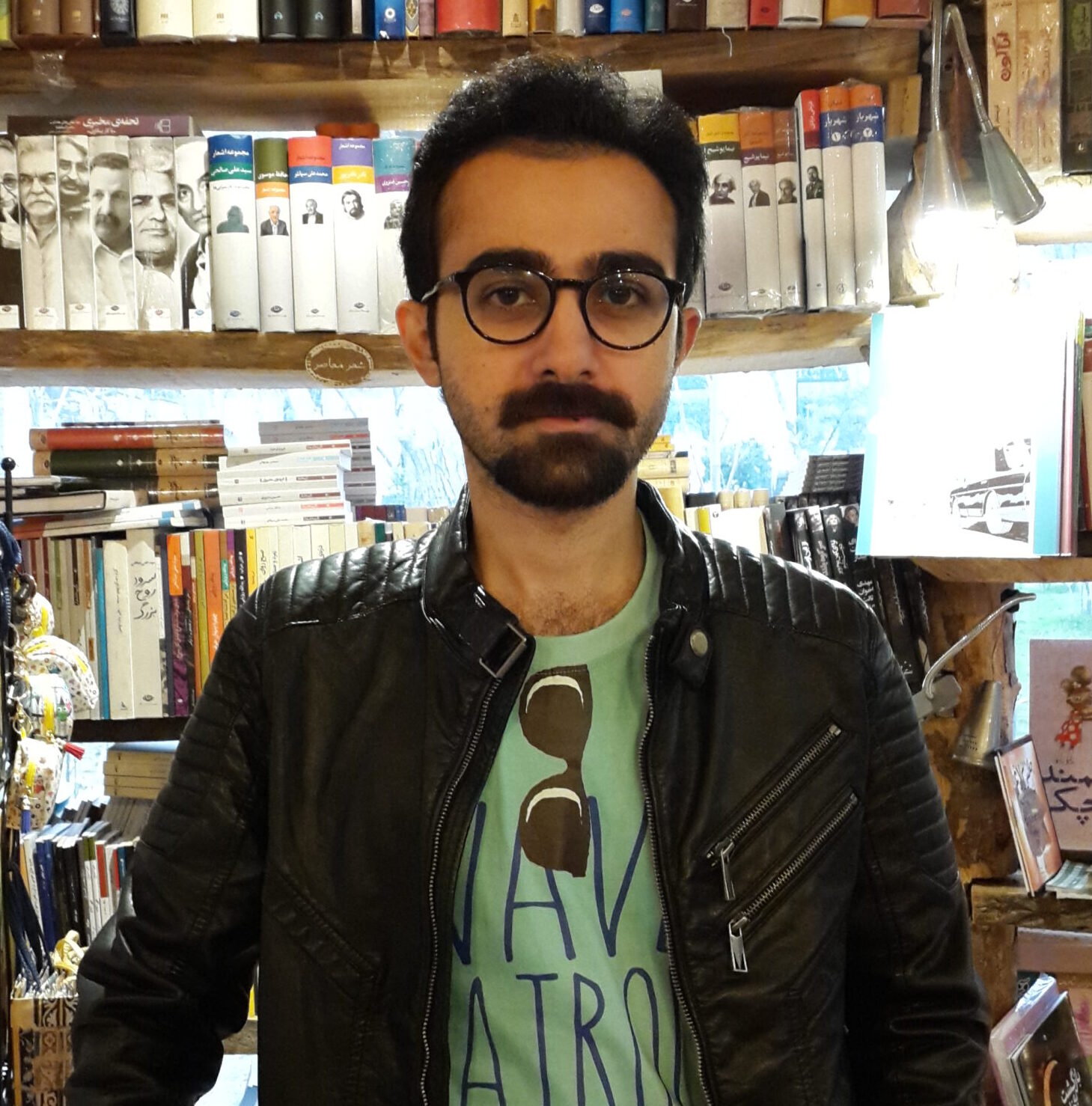

سید فرزین فرشاد تبریزی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» اظهار داشت: شرکت توسعه و فرآوری آهن تنگ زاغ احداث یک کارخانه کنسانتره سنگآهن در دستور کار قرار داده است و به دنبال فراوری سنگآهن هماتیتی هستیم. ظرفیت این کارخانه در فاز نخست ۳۵۰ هزار تن در سال بوده و ظرفیت نهایی در نظر گرفته شده برای آن حدود ۲٫۵ میلیون تن در سال خواهد بود.

وی افزود: استفاده از ذخایر سنگآهن هماتیتی در کشور ما با وجود فراوانی نسبی آنها، مورد غفلت واقع شده و از دیرباز تاکنون، ذخایر سنگآهن مگنتیتی برای فرآوری مورد توجه قرار داشتند. علت توجه کم به ذخایر هماتیتی، دشوار بودن نسبی فراوری آنها بوده و دو کانی هماتیت و مگنتیت از نظر خواص مکانیکی و شیمیایی تفاوتهایی دارند.

مدیرعامل شرکت توسعه و فرآوری آهن تنگ زاغ خاطرنشان کرد: هماتیت برخلاف مگنتیت خاصیت مغناطیسی ندارد و بنابراین نمیتوان مانند مگنتیت آن را در کارخانههای فراوری دارای درام و سپراتور مغناطیسی به کار برد. ضمن اینکه هماتیت مانند مگنتیت، FeO به اندازه کافی ندارد و درنتیجه فراوری آن دشوارتر است. گفتنی است که هم به دلیل قدیمیتر بودن سیستمهای فراوری سنگآهن در ایران و هم راحتتر بودن فراوری مگنتیت، ذخایر مگنتیتی بیشتر استخراج شدهاند و از ذخایر هماتیتی تنها در برخی صنایع مانند رنگکاری و سیمان استفاده شده است.

فرشاد تبریزی تصریح کرد: در ذخایر هماتیتی میزان عناصر مزاحم نیز بیشتر بوده و جداسازی آنها از کانی اصلی یعنی هماتیت دشواریهای خاص خود را دارد. البته خود هماتیت نسبت به سیستمهای مغناطیسی جداساز واکنشی نشان نمیدهد و به همین دلیل برای تغلیظ آن از سیستمهای جدایش ثقلی استفاده میکنند.

وی تاکید کرد: ذخایر مگنتیتی در کشور ما نسبتا بزرگ و متمرکز بوده و معادن آنها نیز ذخایر بیش از چند ده میلیون تن دارند. در حالی که ذخایر هماتیتی بسیار کوچکتر و پراکندهتر هستند و این امر باعث شده است تا معدنکاران کمتر به دنبال فراوری ذخایر هماتیتی باشند.

دانش فرآوری ذخایر هماتیتی تقریبا بومی شده است

مدیرعامل شرکت توسعه و فرآوری آهن تنگ زاغ اذعان کرد: شرکت ما با علم به دشوار بودن فراوری هماتیت پای به این عرصه گذاشته است. چندین معدن در اختیار داریم که هنوز کار اکتشافی در مورد آنها به اتمام نرسیده و کامل نشده است.

فرشاد تبریزی عنوان کرد: پیش از شرکت ما، چندین شرکت طی چند سال اخیر روی فراوری ذخایر هماتیتی و تولید کنسانتره سنگآهن از آن کار کرده بودند که اکنون این کارخانهها در استانهای یزد، کرمان و خراسان جنوبی قرار دارند. البته روشهای فراوری این شرکتها متفاوت بوده و برخی با روش کوره و برخی دیگر با روش اسپیرال، سنگآهن هماتیتی را فراوری میکنند.

وی با اشاره به پیشرفت ۹۵ درصدی طرح فراوری شرکت توسعه و فرآوری آهن تنگ زاغ، مطرح کرد: اگر مشکل خاصی پیش نیاید، در سال جاری فاز نخست کارخانه به بهرهبرداری میرسد. در این کارخانه از روش ثقلی و اسپیرال برای تغلیظ و فراوری سنگآهن استفاده خواهیم کرد زیرا چندین سال روی این روش کار کرده بودیم. البته انتخاب روش برای فراوری در امر معدنکاری به عوامل متعددی بستگی دارد که این عوامل شامل میزان سرمایه، دسترسی به تکنولوژی، نوع کانسنگ و مکان کارخانه است.

مدیرعامل شرکت توسعه و فرآوری آهن تنگ زاغ بیان کرد: با استفاده از روش اسپیرال و به نوعی ثقلی، هماتیت با توجه به وزن مخصوص نسبتا بالا در مقایسه با دیگر کانیهای همراه، از سایر مواد جدا و با تغلیظ آن، برای مراحل بعدی آماده میشود.

فرشاد تبریزی مطرح کرد: تقریبا ۸۰ تا ۹۰ درصد تجهیزات مورد استفاده بومیسازی شدهاند. البته تلاش کردیم با توجه به کیفیت، بهترین تجهیز را برای ساخت کارخانه به کار بریم که تقریبا مشابه نوع خارجی آن عمل میکند. لازم به ذکر است که شرکت توسعه و فرآوری آهن تنگ زاغ در اوج تحریمها اقدام به ساخت یک کارخانه کنسانتره سنگآهن کرده است و بنابراین هم باید به سمت استفاده از تجهیزات ایرانی برای خنثی کردن تحریمها میرفتیم هم اینکه بدون معطلی نسبت به ساخت سریع کارخانه و بهرهبرداری از آن اقدام کنیم.

احداث کارخانه تولیدی در ایران چالش است

مدیرعامل شرکت توسعه و فرآوری آهن تنگ زاغ با اشاره به چالشهای دوران ساخت کارخانه فراوری هماتیت، خاطرنشان کرد: به طور کلی امر تولید در ایران چالشبرانگیز است و افرادی که گام به این راه میگذارند باید گامهای آهنین داشته باشند. در نتیجه اقدام به احداث کارخانه شرکت ما از همان ابتدا با چالش همراه بود. به طوری که تنها اخذ مجوزهای لازم برای در اختیار گرفتن زمین حدودا سه سال به طول انجامید. ضمن اینکه انتخاب شرکتهای پیمانکار و اخذ مجوزهای لازم برای ساخت و تجهیز کارخانه نیز مراحل چالشبرانگیزی بودند.

وی اضافه کرد: برای واردات آن دسته از تجهیزاتی که نمونه مشابه ساخت داخلی نداشتند نیز با دشواریهای زیادی مواجه شدیم. با وجود اینکه هزینه واردات این قطعات و تجهیزات را شخصا پرداخت کرده بودیم اما با مشکلاتی نظیر ثبت سفارش، صدور بخشنامههای روزانه از سوی بانک مرکزی و وزارت صنعت، معدن و تجارت برای واردات مواجه شدیم. سه سال برای ساخت یک کارخانه فراوری هماتیتی ۳۵۰ هزار تنی نسبتا زیاد است اما چالشهای یاد شده باعث طولانی شدن دوران ساخت شده است. در حالی که روند اجرای این پروژه باید تنها یک سال به طول میانجامید.

سنگآهن هماتیتی همانند مگنتیتی مشتری دارد

فرشاد تبریزی با بیان اینکه سنگآهن هماتیتی فرآوری شده همانند سنگآهن مگنتیتی مشتری دارد، اظهار کرد: سنگآهن هماتیتی پس از فراوری و تبدیل شدن به کنسانتره ۶۶ درصد از نظر خواص شیمیایی و فیزیکی هیچ تفاوتی با سنگآهن مگنتیتی ندارد و تمام مراحل بعدی فراوری یعنی گندله، آهن اسفنجی و ذوب را میتوان به راحتی و بدون مشکل روی سنگآهن هماتیتی انجام داد. ضمن اینکه کنسانتره مگنتیتی نیز با توجه به خاصیت مغناطیسی باید در کوره و تولید گندله به نوعی به هماتیت تبدیل شود تا خاصیت مغناطیسی آن از بین برود و با جذب شدن، به تجهیزات آسیب نرساند.

تولیدکننده به حمایت نیاز دارد

مدیرعامل شرکت توسعه و فرآوری آهن تنگ زاغ ابراز کرد: در همه استانها کارگروههایی با عنوان رفع موانع تولید تشکیل میشود. در صورتی که این کارگروهها به صورت منسجم و با تمام اختیارات به تولیدکنندگان کمک کنند، بسیاری از مشکلات حل میشود. در شرایط کنونی تولیدکننده نیازمند حمایت تمام قد از سوی مسئولان است.

انتهای پیام//