مدیرعامل شرکت گداز صنعت، تولیدکننده قطعات فولادی گفت: مشخص نیست که به چه علت تولیدکنندگان و فعالان بخش خصوصی انتظار حمایت دولت از تولید را دارند! در حالی که باور ما بر این است که تولید و صنعت، در نبود حمایتها نیز میتواند مسیر توسعه و پیشرفت را طی کند و اگر دولت تصدیگری خود در بخشهای مرتبط با تولید را کاهش دهد، میتوان به آینده امیدوار بود.

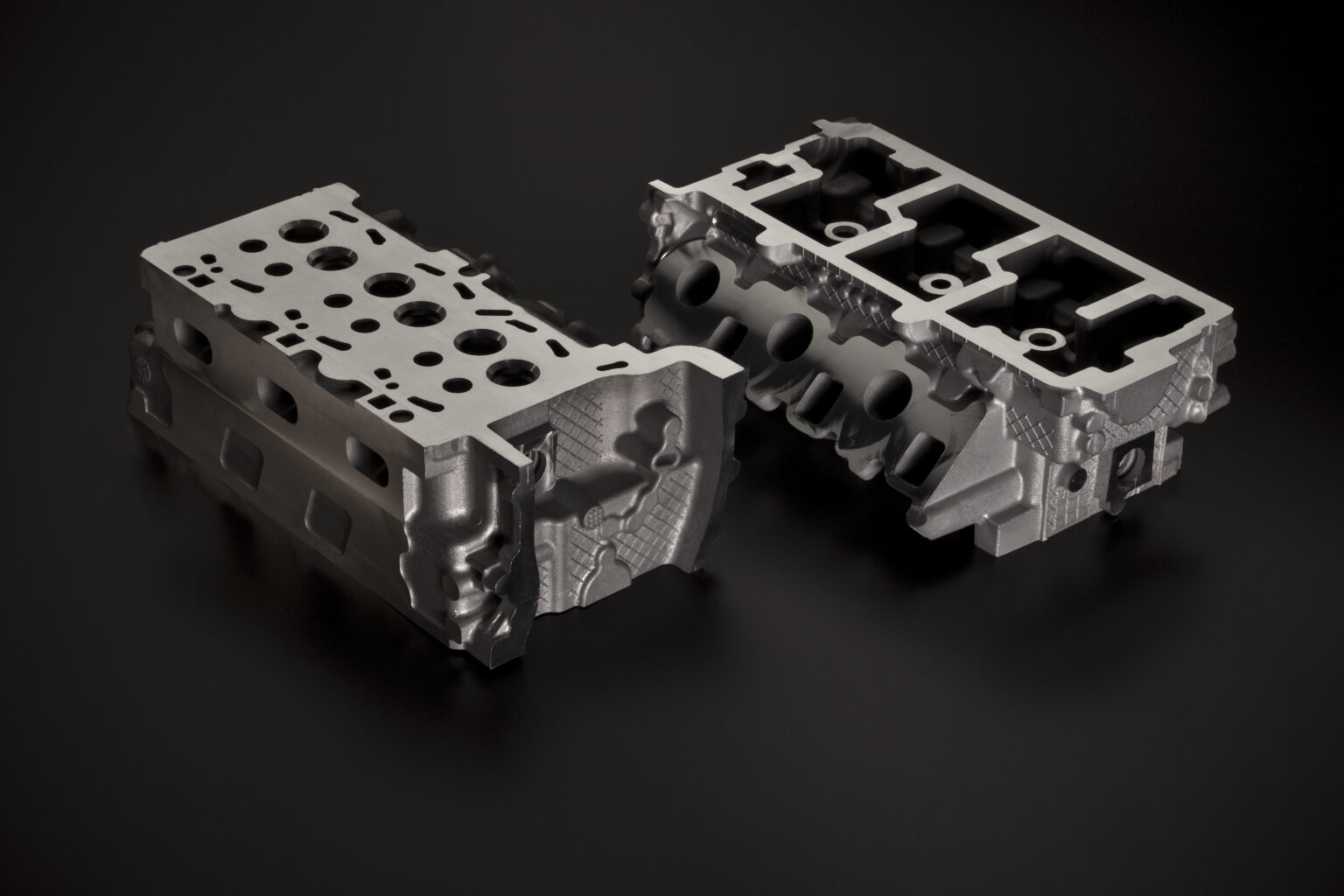

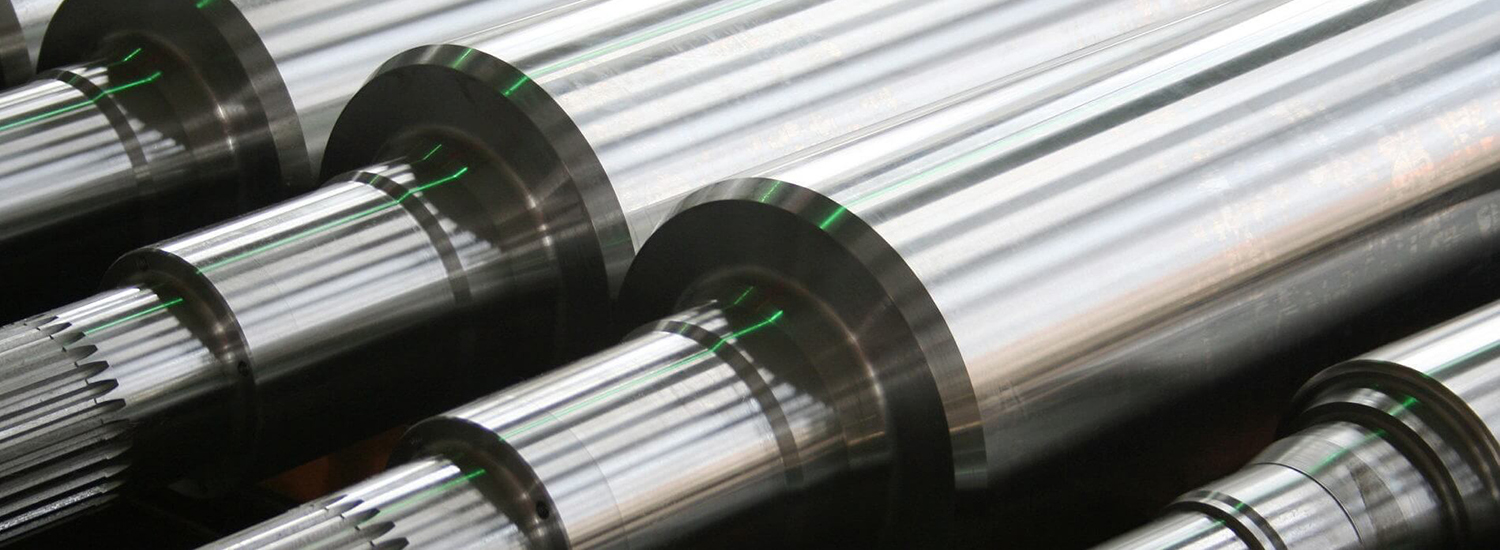

فریدون فریدنی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: زمینه فعالیت شرکت گداز صنعت، تولید قطعات فولادی به روش ریختهگری سانتریفیوژ (گریز از مرکز) است و ما تولید خود را از سال ۱۳۶۸ آغاز کردهایم. عمده مشتریان مجموعه، شرکتهای فعال در صنایعی همچون فولاد، نفت، گاز و پتروشیمی هستند و تولید انواع قطعات فولادی بر اساس سفارش مشتریان صورت میپذیرد.

وی در خصوص تامین مواد اولیه و مشکلات موجود در این زمینه، عنوان کرد: قراضه آهنی و فروآلیاژها، عمده مواد اولیه مورد نیاز تولید قطعات فولادی را تشکیل میدهند. قراضه آهنی با توجه به میزان نیاز مجموعه، از یک سری شرکتهایی که اقدامات مقدماتی آمادهسازی و عملآوری قراضه را انجام میدهند، خریداری میشود و نوسان قیمت، تنها چالشی است که در این زمینه با آن مواجهیم. قیمت قراضه دائما در حال نوسان است و به عوامل مختلفی همچون نرخ ارز، قیمت جهانی فولاد و… بستگی دارد. در حال حاضر قیمت قراضه به حدود ۱۶ تا ۱۷ هزار تومان به ازای هر کیلوگرم رسیده است و به نظر قیمت آن در ادامه به بیش از ۲۰ هزار تومان به ازای هر کیلوگرم افزایش خواهد یافت. فروسیلیس، فرومولیبدن، فروکروم و فرومنگنز، جزو فروآلیاژهایی هستند که در داخل کشور تولید شده و به فروش میرسند. خوشبختانه مشکلی در زمینه تامین فروآلیاژها نداریم و فرومولیبدن تولیدشده در داخل با کیفیت بهتر نسبت به نمونههای مشابه خارجی، به کشورهای مطرح جهان همچون ژاپن و برخی کشورهای اروپایی صادر میشود. البته اخیرا قیمت این محصول به یک باره افزایش یافته و تامین آن قدری دشوار شده است.

میخواهیم مشکلات تولید را فراموش کنیم اما …

مدیرعامل شرکت گداز صنعت در ادامه به چالشهای موجود در بخش تولید اشاره کرد و گفت: عدم بازپرداخت به موقع اقساط تسهیلات دریافتی توسط بعضی از تولیدکنندگان که معمولا سهوی و گاهی هم عمدی بوده، باعث شده است تا سیستم بانکی کشور نسبت به تمامی تولیدکنندگان بدبین و شکاک شود و تسهیلات مورد نیاز را به آنها اختصاص ندهد؛ در حالی که بسیاری از تولیدکنندگان برای ادامه حیات تولید خود، نیازمند دریافت وام جهت تامین نقدینگی هستند و کمبود نقدینگی همگام با افزایش رکود و تورم، منجر به تعطیلی بسیاری از واحدهای تولیدی شده است. لزوم ثبت اطلاعات صاحبان مشاغل در سامانه مودیان مالیاتی، معضل دیگری است که طی دو ماه اخیر با آن روبهرو بودیم و به تازگی موفق به ثبت اطلاعات شرکت در این سامانه شدیم. چالش قطعی برق هم که مختص به تمام واحدهای تولیدی است و با توجه به نزدیک شدن به روزهای گرم سال، امیدواریم بتوانیم به سلامت از آن عبور کنیم.

فریدنی با بیان اینکه برق، تاثیر بسزایی در تولید قطعات فولادی با استفاده از کورههای القایی دارد، تصریح کرد: همزمان با قطعی برق طی بازه زمانی حدودا سه ماهه در فصل تابستان، شرکتهای مختلف صنعتی میزان تولید خود را به حداقل کاهش میدهند. گویا تصمیم بر این است که از روز دوشنبه ۱۵ خرداد ماه سال جاری تا روز چهارشنبه ۱۵ شهریور ماه، کاهش مصرف ۳۰ درصدی برق از ساعت ۱۱ تا ۲۳ اعمال شود که این به معنای توقف کامل تولید است؛ در حالی که ما موظف به پرداخت حقوق نیروی انسانی طی این مدت هستیم و از طرفی تولید، فروش و درآمدزایی در این بازه زمانی به سختی صورت میپذیرد. در حالی برق واحدهای صنعتی در فصل تابستان به بهانه رفع ناترازیهای موجود قطع میشود که ما شاهد مصرف بیشتر برق در بخش خانگی نسبت به صنعتی هستیم؛ نکته عجیبتر اینکه قیمت برق مصرفی در بخش خانگی به ازای هر کیلووات ساعت، ارزانتر از قیمت برق مصرفی در بخش صنعتی است و به نظر اگر ما تولید را رها کنیم و در خانه بمانیم، ضرر و زیان کمتری متحمل خواهیم شد.

وی با تاکید بر اینکه تصدیگری دولت در بخش تولید، شرایط را بیش از پیش دشوار میکند، مطرح کرد: باور ما بر این است که اگر دولت تولید و تولیدکننده را به حال خود رها کند، نتیجه بهتری نسبت به آنچه اکنون شاهد آن هستیم، به دست خواهد آمد. در حال حاضر نه تنها هیچ حمایتی از تولیدکنندگان نمیشود بلکه شاهد ایجاد مشکلات فراوان از سوی نهادهای دولتی در مسیر تولید هستیم. واقعیت امر اینکه حمایت از تولید، معنا و مفهوم مشخصی ندارد و این تولید و تولیدکننده است که با توجه به شرایط موجود، میتواند منجر به رونق اقتصاد شود. بنابراین تولید و صنعت باید مسیر خود را بدون دخالت دولت و سازمانهای دولتی طی کند تا کورسوی امید در دل تولیدکنندگان، زنده باقی بماند.

کارفرما، کارگر خوب و کارگر، کارفرمای خوب را رها نمیکند

مدیرعامل شرکت گداز صنعت، کمبود نیروی انسانی را یکی دیگر از معضلات بخش تولید دانست و گفت: زمانی که ما فعالیت خود را حدود ۴۰ سال پیش آغاز کردیم، بسیاری از جوانان که دانش و تجربه کافی جهت حضور در صنعت ریختهگری را نداشتند، مشتاق به کار در این بخش بودند اما در حال حاضر علیرغم اینکه تعداد فارغالتحصیلان دانشگاهی مرتبط با این صنعت نیز به شدت افزایش یافته است اما شاهد افت چشمگیر تعداد نیروی انسانی در کارگاههای ریختهگری هستیم. مشخص نیست که چه اتفاقاتی در دانشگاههای کشور رخ داده است که فارغالتحصیلان رشتههای تحصیلی مانند متالورژی، مکانیک و…، اطلاعات کافی و شور و انگیزه لازم جهت فعالیت در صنعت ریختهگری را ندارند؛ اگرچه باید به نسل جوان این حق را بدهیم که با این وضع اقتصادی و تورم و گرانی، هیچ امیدی به آینده خود و تامین حداقل مایحتاج یک زندگی معمولی شامل خودرو و مسکن را نداشته باشد. از طرفی، قوانین کار در ایران به نحوی است که همواره کارفرمایان و کارگران را مقابل هم قرار میدهد؛ در حالی که کارفرما، کارگر خوب و کارگر، کارفرمای خوب را رها نمیکند و بنابراین اگر دولت سختگیریهای خود در بحث بیمه و سایر قوانین مرتبط با کار را کاهش دهد، کارفرما و کارگر میتوانند یک گروه کاری خوب و موفق را در کنار هم تشکیل دهند.

فریدنی اضافه کرد: تعداد نیروی انسانی شاغل در شرکت گداز صنعت تا چند سال پیش، ۱۲۰ نفر بود اما در حال حاضر این تعداد به ۱۶ نفر کاهش یافته است. با توجه به اینکه قطعات خاص و فنی مورد استفاده در توربینهای گازی در مجموعه ما تولید میشود، خوشبختانه موفق به عقد قراردادهای خوبی با شرکتها و سازمانهای معتبر شدهایم و در صورتی که بتوانیم به نقدینگی مطلوب دست پیدا کنیم، تا حد امکان نیروی انسانی خود را حفظ خواهیم کرد اما متاسفانه تورم و هزینههای تولید به قدری افزایش یافته که حتی تامین مواد اولیه مورد نیاز برای اجرای یک پروژه نیز دشوار شده است. در کمال تعجب، عملکرد برخی شرکتهای بزرگ بورسی با سه تا چهار هزار نفر نیروی انسانی در پایان سال گذشته، زیانده بوده است. این آزیر خطری است که در بخش تولید و صنعت کشور به صدا درآمده و باید تمهیدات لازم جهت رفع آن توسط مسئولان ذیربط اندیشیده شود.

وی با بیان اینکه ما نخستین کوره خود را از کشور آلمان شرقی وارد کردیم، خاطرنشان کرد: در حال حاضر کورههای مورد استفاده در خط تولید مجموعه، همگی ساخت داخل و با کیفیت عالی و حتی بهتر از نمونه آلمانی است. ما از کورههای کوچک ۵۰۰ کیلوگرمی برای ریختهگری و تولید قطعات فولادی استفاده میکنیم که با توجه به استفاده از انرژی برق، هیچ نوع آلایندگی زیستمحیطی نیز ندارند؛ با این وجود در سال ۱۳۹۹، محکوم به پرداخت سه میلیون تومان جریمه نقدی به دلیل آلوده کردن محیط زیست شدیم!

این تولیدکننده قطعات فولادی با بیان اینکه ما موفق به راهاندازی شرکت گداز صنعت با سرمایه چهار میلیون و ۵۰۰ هزار تومانی در حدود ۴۰ سال پیش شدیم، اظهار داشت: در حال حاضر حداقل سرمایه مورد نیاز جهت راهاندازی یک گارگاه کوچک ریختهگری به روش سانتریفیوژ ۸۰ تا ۱۰۰ میلیارد تومان برآورد میشود. قیمت ترانسفورماتور در سال ۱۳۷۲ حدود پنج میلیون تومان بود و قیمت نمونه داخلی آن در حال حاضر به ۷۰۰ میلیون تومان افزایش یافته است.

آیندهای سخت در انتظار صنعت ریختهگری

فریدنی در پایان با تاکید بر اینکه ریختهگری، یک صنعت مادر است که میتواند جزو شاخصهای توسعهیافتگی و رشد اقتصادی یک کشور نیز در نظر گرفته شود، یادآور شد: جای کار و توسعه در صنعت ریختهگری فراوان است و اگر اقدامات لازم در این خصوص انجام نشود، آینده سختی در انتظار نه تنها فعالان صنعت ریختهگری بلکه سایر صنایع خواهد بود. تکنولوژی تولید در کشورهای توسعهیافته صنعتی روزبهروز در حال پیشرفت و قیمت فلزات نیز روند افزایشی به خود گرفته است؛ بنابراین باید نسبت به استفاده از دانش و تکنولوژی روز تولید اقدام کنیم تا از توسعه و پیشرفت جهانی عقب نمانیم.

انتهای پیام//