یک تولیدکننده سیم و کابلهای برقی و مخابراتی گفت: در سالهای گذشته با توجه به توسعه صنایع داخلی و نیاز روزافزون آنها به سیم و کابل، تولید این محصولات به منظور کاهش وابستگی کشور به واردات در دستور کار قرار گرفت؛ در همین راستا، صنعت سیم و کابل حدود چهار دهه پیش فعالیت خود را در ایران آغاز کرد و در سال ۱۳۵۹ اولین کارخانه تولیدکننده سیم و کابل راهاندازی شد. البته در حال حاضر شرایط تغییر کرده است و علیرغم وجود بسترهای مناسب برای تولید سیم و کابل در داخل و سرمایهگذاریهای انجام شده در این صنعت، به دلیل افت تقاضای مشتریان، عدم ارائه قیمت رقابتی در بازارهای صادراتی و احداث بیش از نیاز واحدهای تولیدی، شاهد بلااستفاده ماندن بخشی از ظرفیت کارخانهها هستیم.

این فعال صنعت سیم و کابل در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» با مقایسه شرایط صنعت سیم و کابل در ایران و کشورهای همسایه، بیان کرد: صنعت سیم و کابل کشور از لحاظ تنوع و کیفیت محصول تولید شده بسیار قدرتمند بوده و دارای نقطه ضعفی نیست؛ به همین دلیل امکان رقابت در این زمینهها و از لحاظ توان بالقوه را دارد. باید توجه داشت که فرایند تولید سیم و کابل بسیار پیچیده و دشوار نیست و ماشینآلات مورد نیاز، دانش و افراد باانگیزه برای تولید محصولات در داخل وجود دارند. به همین دلیل باور داریم که صنعت سیم و کابل ایران در مقایسه با سایر کشورها نه فقط کشورهای همسایه، از لحاظ کیفیت و ظرفیت تولید حرفی برای گفتن دارد. البته از نظر قیمت محصولات باید گفت که به دلیل بهای بالای تمام شده، امکان رقابت در بازارهای خارجی را نداریم و این مسئله منجر به افزایش رقابت در داخل و تغییر مسیر حرکت برخی از تولیدکنندگان در راستای کاهش کیفیت سیم و کابلهای تولیدی شده است. یکی از احتمالاتی که در رابطه با قیمت بالای تمام شده محصولات وجود دارد این است که کشورهای همسایه برخلاف ایران، در زمینه ارائه خدمات به حوزه تولید مشوقها و تسهیلاتی را در نظر گرفتهاند.

وی در همین راستا ادامه داد: در خصوص هزینه خرید مواد اولیه نیز باید گفت که بهای فلزات بر اساس بازارهای بینالمللی و قیمتهای جهانی تعیین میشود و تنها این احتمال وجود دارد که هزینههای بالاسری همانند تجمیع، کارمزد و… که به قیمت مس اضافه میشوند، در سایر کشورها متفاوت باشد. در نتیجه اگر مواد اولیه با قیمت بالاتری در اختیار تولیدکننده داخلی قرار نگیرد، بهای آن از نرخهای تعیین شده جهانی پایینتر نخواهد بود. البته باید اضافه کنم که تعداد تولیدکنندگان مفتول مسی در ایران محدود بوده و عرضه این محصول تقریبا انحصاری است؛ به همین دلیل برخلاف اینکه مفتول مسی در بورس کالای ایران عرضه میشود، رقابتی میان عرضهکننده و خریدار برای تعیین قیمتها وجود ندارد و تامینکننده مواد اولیه، بهای مفتول مسی در این تالار صنعتی را مشخص میکند. بنابراین، مجددا تاکید میکنم که مس و سایر مواد اولیه مورد نیاز در صنعت سیم و کابل (پلیاتیلن و «PVC»)، پایینتر از ارقام تعیین شده در بازارهای جهانی به فروش نمیرسند. در این شرایط تولیدکنندگان از نظر هزینه صرف شده برای خرید مواد اولیه، قدرت رقابتپذیری بالایی نخواهند داشت و امکان فروش محصول با قیمت کمتر برای آنها وجود ندارد. در نهایت تنها مسئلهای که باقی میماند، سایر هزینههای تولید (مستقیم و غیرمستقیم) همانند دستمزد، بهای انرژی، استهلاک ماشینآلات، مالیات، حق بیمه و… است که پیشتر مطرح شد، همکاری لازم با تولیدکنندگان در این زمینه صورت نمیگیرد. در این صورت باید گفت که یا تولیدکنندگان از حاشیه سود فعلی صنعت سیم و کابل راضی نیستند و یا هزینههای تحمیل شده به حوزه تولید به گونهای است که منجر به افزایش چشمگیر بهای تمام شده محصول میشود.

سهم مواد اولیه در قیمت تمام شده

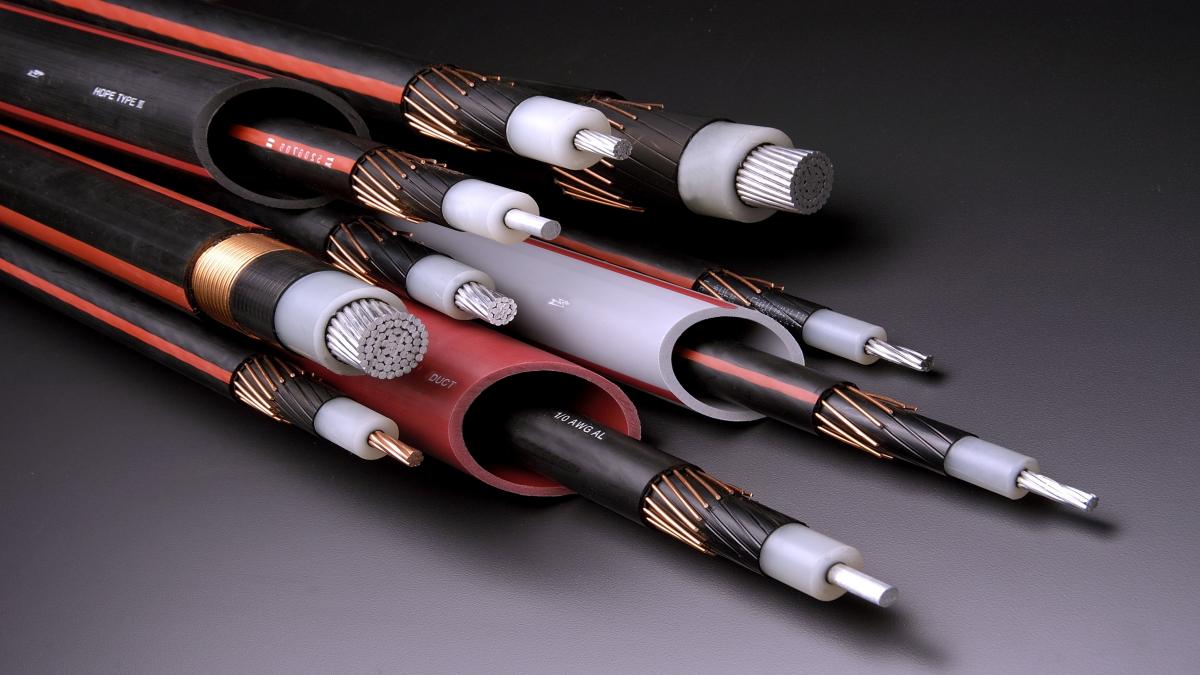

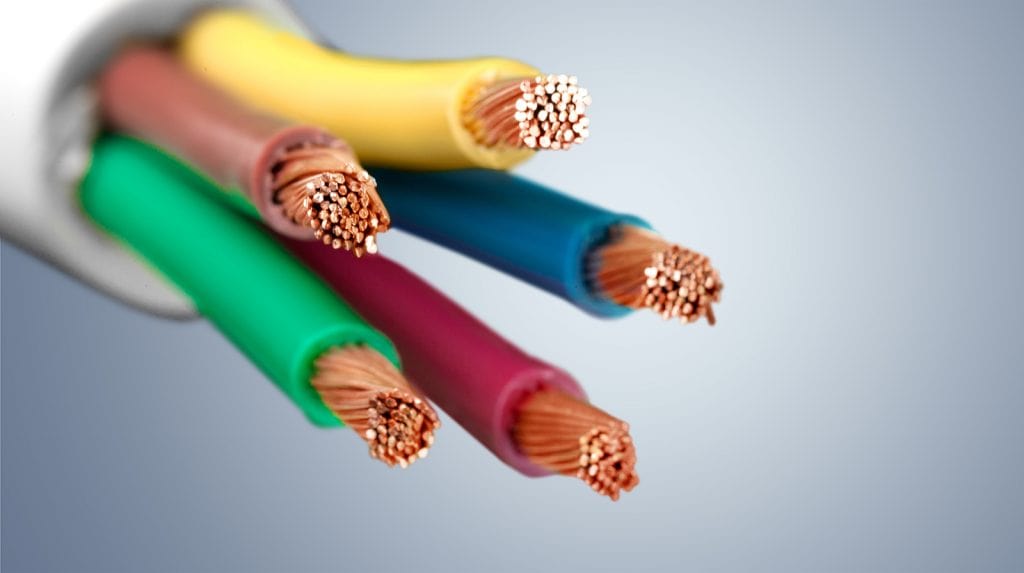

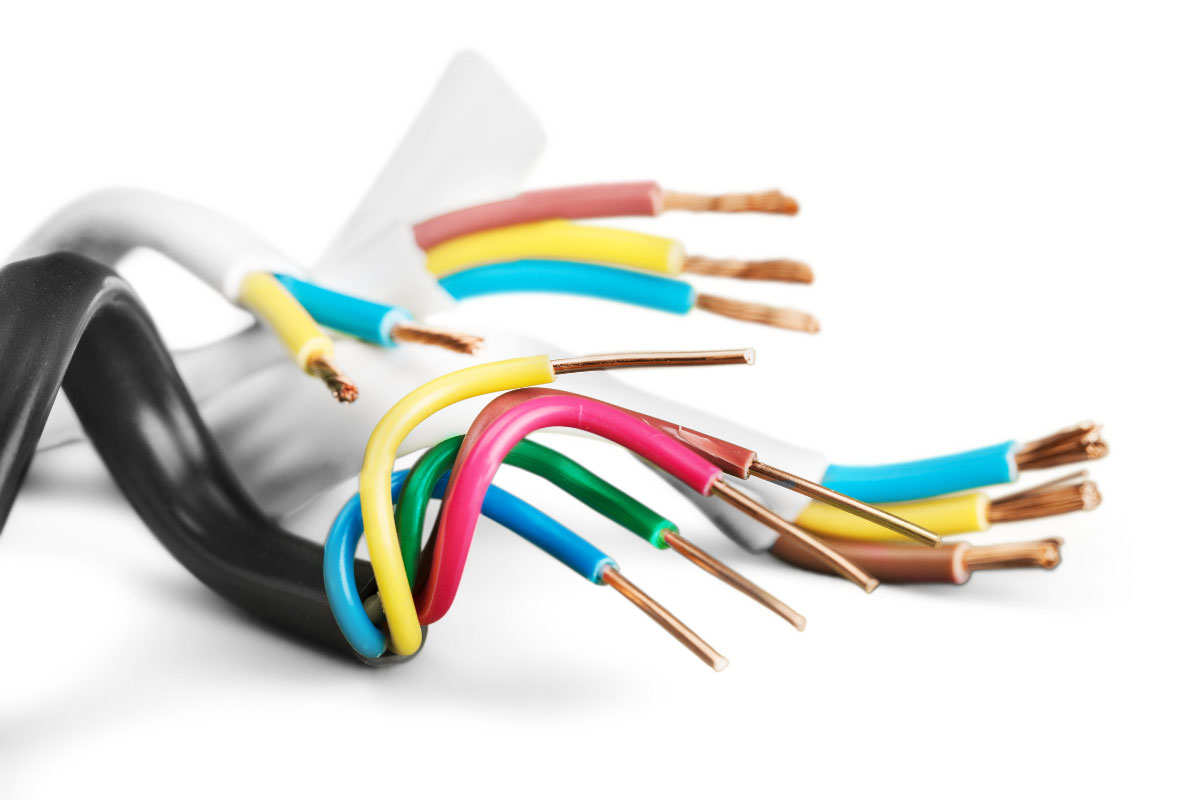

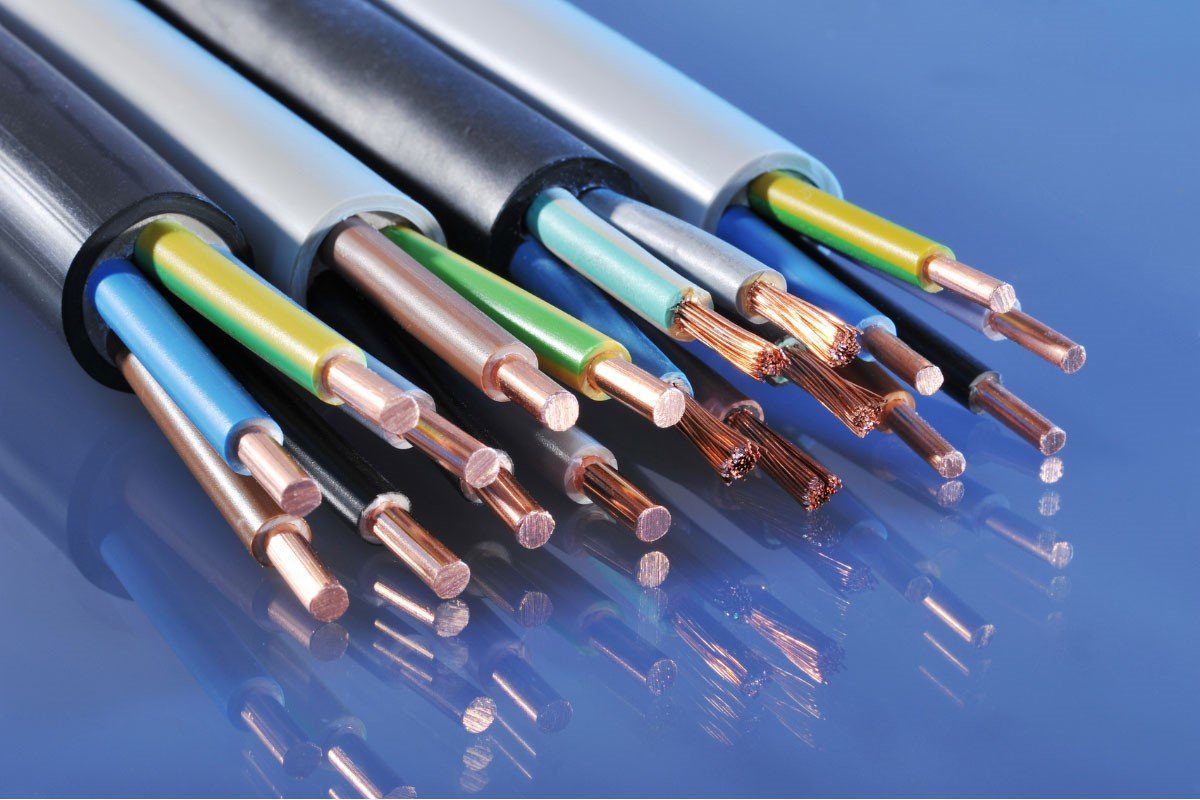

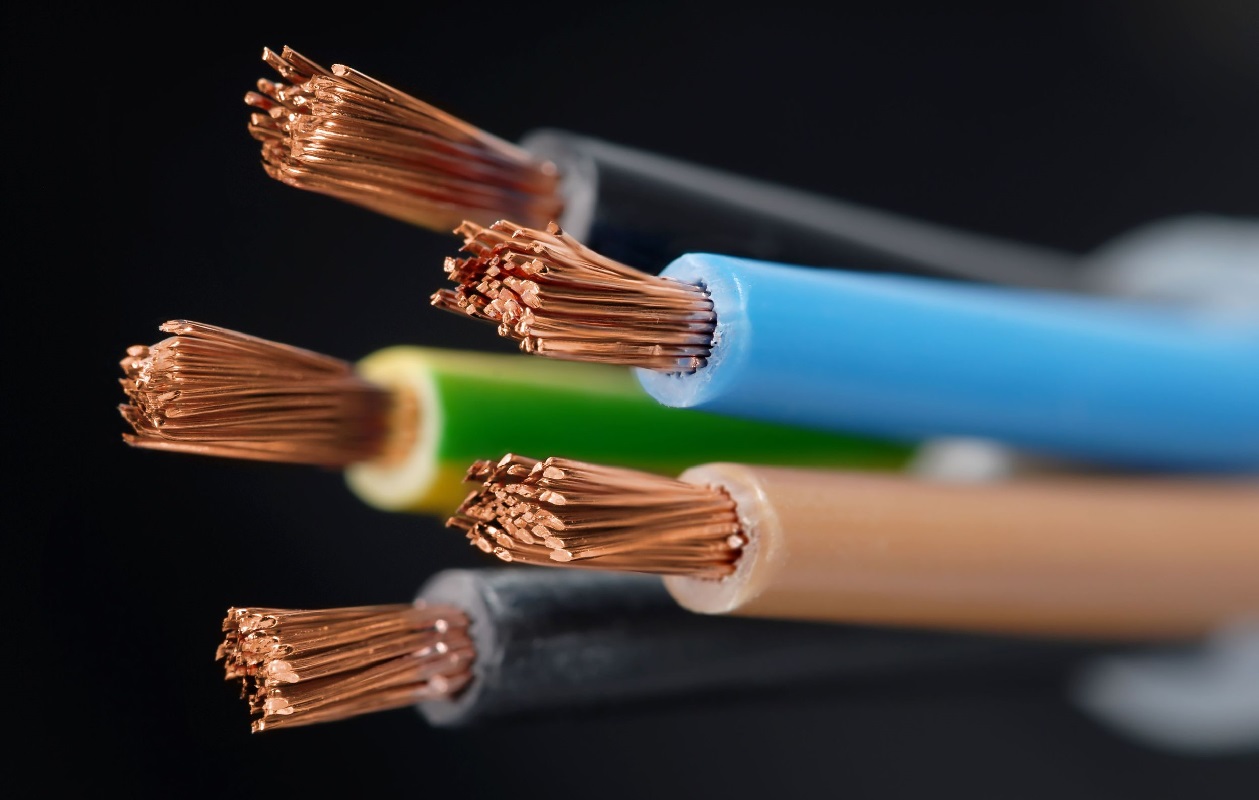

این تولیدکننده سیم و کابلهای برقی و مخابراتی در پاسخ به سوالی مبنی بر اینکه سهم هرکدام از مواد اولیه بهکاررفته در محصولات تولیدی، در بهای تمام شده چقدر است، گفت: باید توجه داشت که عموما مس، آلومینیوم و یا آلیاژهای ترکیبی از این فلزات، هادیهای مورد استفاده در تولید سیم و کابل هستند؛ لازم به ذکر است که فلز مس به دلیل ویژگیهای متعدد، قابلیت رسانایی الکتریکی بالا و قیمت پایینتر نسبت به فلزات گرانبها (طلا و نقره) به عنوان هادی انتخاب شده است. در خصوص عایق و روکش سیم و کابل نیز میزان مصرف «PVC» بیشتر بوده و پلیاتیلن برای عایق کردن محصولاتی با ولتاژ بالا به صورت خاص استفاده میشود. بنابراین، پایه اولیه مواد مصرفی سیم و کابل به ترتیب مس، آلومینیوم، «PVC» و پلیاتیلن است. با توجه به نرخ مفتول مسی (حدود ۵۷۰ تا ۶۰۰ هزار تومان به ازای هر کیلوگرم)، آلومینیوم حدود ۱۵۰ هزار تومان به ازای هر کیلوگرم و «PVC» حدود ۵۰ هزار تومان به ازای هر کیلوگرم، باید گفت که بین ۶۰ تا ۶۴ درصد قیمت تمام شده سیم و کابلهای مسی به فلز سرخ، ۱۰ تا ۱۲ درصد به «PVC»، ۱۳ درصد به هزینههای تولید (بهای انرژی، دستمزد نیروی انسانی و…) و در مجموع ۱۳ درصد به حاشیه سود در نظر گرفته شده و مالیات بر ارزش افزوده اختصاص دارد. در خصوص محصولات آلومینیومی به دلیل قیمت و وزن پایینتر این فلز نسبت به مس، ارقام مذکور متفاوت است؛ به طوری که ۳۰ درصد از بهای تمام شده این محصولات به فلز آلومینیوم، ۳۰ تا ۳۵ درصد به «PVC» یا پلیاتیلن، ۱۲ تا ۱۴ به دستمزد و مابقی آن به حاشیه سود و هزینههای بالاسری (مالیات، ارزش افزوده، هزینه حملونقل) اختصاص دارد.

این فعال صنعت سیم و کابل در رابطه با ظرفیت تولید سیم و کابل در کشور، اظهار داشت: در حال حاضر آمار دقیقی از میزان ظرفیتهای نصب شده و میزان تولید در اختیار نداریم اما با اطمینان میتوان گفت که ظرفیت بالقوه تولید سیم و کابل در ایران نزدیک به دو برابر ظرفیت بالفعل آن است. باید توجه داشت که فعالیت در صنعت سیم و کابل زمانی توجیهپذیر خواهد بود که مجموعه به صورت پیوسته در حال تولید و فعالیت باشد زیرا با توقف و اخلال در فرایند تولید و راهاندازی مجدد دستگاهها تا زمانی که کیفیت محصول در خط تولید به حد استاندارد برسد، بخشی از مواد اولیه جزو ضایعات و دورریز محسوب میشود. به همین دلیل واحدهای صنعتی باید برای کاهش میزان ضایعات ایجاد شده در خط تولید، حفظ کیفیت محصولات و جلوگیری از هدررفت زمان، به صورت مستمر فعالیت داشته باشند. با این وجود، تا جایی که مطلع هستیم حدود ۸۰ درصد واحدهای فعال در استان خراسان رضوی در یک شیفت کاری و یا حداکثر در دو شیفت مشغول به تولید محصولات هستند؛ به عنوان مثال، خط تولید این کارخانهها یا از ساعت هفت صبح تا ۱۵ یا از ساعت هفت تا ۲۲ فعال است و پس از آن تا روز بعدی و فعالسازی مجدد، دستگاهها خاموش میشوند. به همین دلیل اگر ظرفیت تولید واحدهای صنعتی این استان حداقل یک هزار تن در ماه باشد، اکنون شاهد تولید ۵۰۰ تا حداکثر ۷۰۰ تن سیم و کابل در ماه هستیم. البته این موضوع تنها مختص به استان خراسان رضوی نیست و در سایر نقاط کشور نیز واحدهای صنعتی با تمام توان خود به تولید محصولات نمیپردازند؛ در نتیجه با توجه به شرایط فعلی باید گفت که میزان تولید واقعی سیم و کابل کمتر از میزان ظرفیتهای نصب شده است.

وی در پاسخ به سوالی مبنی بر اینکه توقف و فعالسازی متعدد خط تولید چه هزینهای را به تولیدکنندگان تحمیل میکند و برآورد شما از میزان هدررفت مواد اولیه به دنبال این معضل چیست، ابراز کرد: در مجموع برای اینکه خط تولید سیم و کابل به حالت پایدار رسیده و تولید محصول با کیفیت و استانداردهای قابلقبول صورت گیرد، در شرایط مناسب حداقل یک درصد و در بدترین حالت حداکثر ۳ درصد از محصول نهایی تبدیل به ضایعات میشود. به همین دلیل اگر بنگاههای اقتصادی راهبردهای کاربردی را به منظور کاهش ضایعات خطوط تولید اتخاد کنند، شاهد افت حداقل ۱٫۵ درصد از هدررفت مواد اولیه خواهیم بود. البته باید توجه داشت که مواد اولیه خارج شده از خط تولید، مجددا قابل استفاده هستند اما نه در صنعت سیم و کابل زیرا کیفیت و خلوص مس بهکاررفته در محصولات باید ۹۹٫۹۸ درصد باشد؛ اگرچه استفاده از مفتول مسی با خلوص کمتر برای تولید محصولاتی که سطح مقطع بالایی دارند، چندان مشکلساز نیست اما در فرایند کشش سیم و کابلهای قابل انعطاف که رشتههای هادی بسیار نازک هستند، این موضوع امکانپذیر نیست. در رابطه با سایر مواد اولیه مانند «PVC» هم نمیتوان از مواد ضایعاتی بهره برد زیرا علاوه بر شکل ظاهری مناسب، نباید کوچکترین منفذی که باعث عبور رطوب و جریان میشود روی عایق محصول وجود داشته باشد. در نتیجه از ضایعات ایجاد شده میتوان در سایر صنایع برای تولید محصولات فلزی و غیرفلزی دیگری مانند ورق، شمش، تولیدات پلاستیکی و… بهره برد.

توسعه در گرو وجود تقاضا

این تولیدکننده سیم و کابلهای برقی و مخابراتی در پایان با اشاره به دلایلی که سبب کاهش میزان تولید سیم و کابل در کشور شده است، خاطرنشان کرد: در دهه ۸۰ به سبب رشد تقاضای بازار برای تولید محصولات و افزایش پروژههای عمرانی و ساختمانی، این زمینه فراهم شد که تعداد زیادی از سرمایهگذاران به سمت صنعت سیم و کابل سوق پیدا کنند اما اکنون میزان تقاضای صنایع مصرفکننده بزرگ روند نزولی به خود گرفته و برخی از کابلهای خاص از کشورهای خارجی وارد میشوند؛ از سوی دیگر، ارتقای ظرفیتهای تولیدی نیز به دلیل عدم استمرار در اجرای پروژهها و طرحهای توسعهای بیش از نیاز بازار انجام شده است. ضمن اینکه طول عمر مفید سیم و کابلهای بهکاررفته در ساختمان، در شرایط نامناسب حداقل ۲۰ سال در نظر گرفته شده است و مصرف عمده این محصول به جایگزینی و تعمیرات آن اختصاص ندارد که به همین دلیل شاهد افت میزان تولیدات در کشور هستیم. شایان ذکر است که برای رونق دادن به بازار داخلی سیم و کابل، باید اقدامات توسعهای صورت گیرد که در حال حاضر این موضوع در مقیاسهای بزرگ و گسترده اجرایی نمیشود و در بازارهای خارجی نیز باید تمهیداتی به منظور کاهش بهای تمام شده محصول اندیشیده شود.

انتهای پیام//