مدیرعامل شرکت ایدهپردازان صنعت فولاد گفت: لازم است که در صنعت فولاد نیز به ایجاد بستر تغییر در تولیدات صنعت فولاد از تولید فولاد خام به تولید فولادهای با ارزش افزوده بالا و تدوین قوانین مثبت به منظور کمک به صنعت فولاد به خصوص صادرات توجه ویژهای شود.

ابراهیم دادرس در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» در خصوص ضرورت تامین انرژی در صنعت فولاد، بیان کرد: صنعت فولاد کشور در سالهای اخیر با سرعت بالایی توسعه یافته است و نقش پراهمیتی را در اقتصاد و صادرات کشور ایفا میکند. صنعت فولاد نسبت به سایر بخشهای اقتصادی کشور، از سهم بالایی در مصرف برق برخوردار نیست اما با این حال طی دو سال گذشته بیشترین آسیب را از معضل کمبود برق متحمل شده است. در واقع قطعی انرژی برق و گاز و همچنین کمبودهای آب، به دلایل بارشهای ناکافی و خشکسالی، مشکلاتی جدی برای صنعت کشور به ویژه صنعت فولاد، ایجاد کرده است و طی دو تا سه سال اخیر، این امر به کابوسی بزرگ برای فعالان صنعتی تبدیل شده و بعضا به توقف و تعطیلی قابل توجه صنایع انجامیده است.

وی افزود: چالشهای انرژی در صنعت فولاد به تعطیلی و کاهش شدید تولید صدها واحد تولیدی کوچک منجر شده است که تامینکننده مواد اولیه صنایع دیگر و همچنین مسبب ایجاد خطر حذف هزاران شغل غیر مستقیم بوده است که با فعالیت فولادسازان شکل گرفته بودهاند. بدیهی است که قطعی برق تاثیرات نامطلوبی بر تنظیم بازار داخلی محصولات فولادی خواهد داشت زیرا با کاهش تولید، شاهد افزایش قیمت فولاد و به دنبال آن، افزایش روند قیمت مسکن، خودرو و لوازم خانگی خواهیم بود. کاهش تولید فولاد حتی میتواند سبب کاهش صادرات و در انتها کاهش ورود ارز به کشور شود.

سهم ناچیز برق در صنعت فولاد

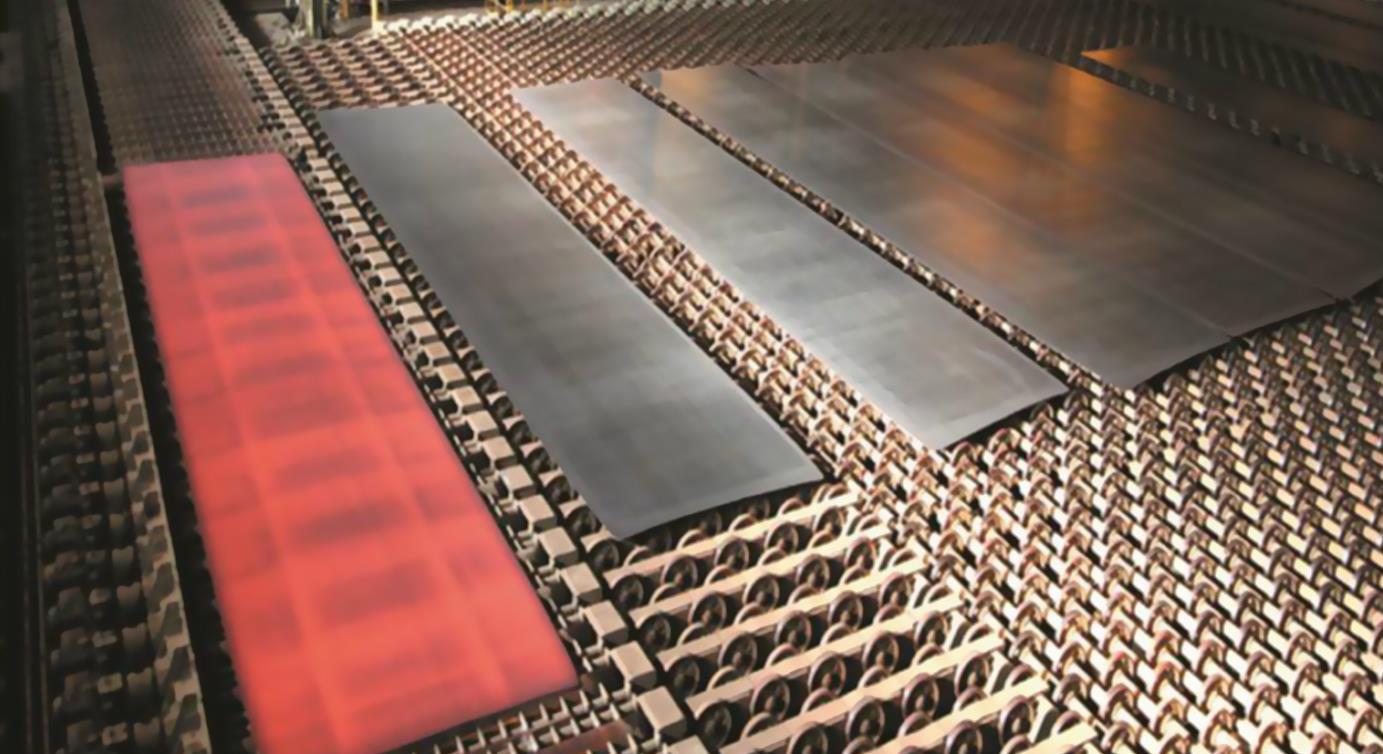

مدیرعامل شرکت ایدهپردازان صنعت فولاد در ارتباط با نقش برق در صنعت فولاد، عنوان کرد: در ایران به دلیل تامین انرژی تقریبا ارزانقیمت، واحدهای فولادسازی به سمت احداث کورههای قوس الکتریکی «EAF» حرکت کردهاند و تقریبا ۸۰ درصد از فولاد در کشور از این طریق تولید میشود. سهم تولید از طریق کوره بلند بسیار کمتر از کورههای قوس الکتریکی است. بنابراین قطع برق هزینههای بسیاری بر تولیدکنندههای فولاد تحمیل خواهد کرد. اگر روند آماری میزان برق مصرفی و سرانه در صنعت فولاد مورد بررسی قرار گیرد، میتوان گفت که میزان مصرف برق در این صنعت هماکنون حدود ۸۰۰ کیلووات ساعت تا یک مگاوات ساعت برای هر تن فولاد است. با فرض تولید سالانه ۳۰ میلیون تن فولاد خام در کشور، میزان برق مصرفی در صنعت فولاد به ۳۰ میلیون مگاوات ساعت میرسد. همچنین اگر فرض شود که سالانه حداقل ۷۰ هزار مگاوات در ساعت برق در کشور تولید شود (ظرفیت تولید برق بیش از ۸۵ هزار مگاوات در ساعت است)، سهم فولادسازان از مصرف برق رقم قابل توجهی نخواهد بود. گفتنی است که برآورد مصرف برق در کل صنایع معادل ۳۵درصد از کل مصرف برق کشور است.

دادرس در همین راستا تصریح کرد: در حالی که سهم برق کشور برای فولادسازان نه چندان زیاد است و سهم آب نیز در قیاس با بخش کشاورزی به حدود ۳ تا ۴ درصد هم نمیرسد، قطعی برق در سال گذشته تولید فولاد را حدود هشت میلیون تن کاهش داده و به این صنعت ۶میلیارد دلار آسیب وارد کرده است. بر همین اساس، اگر روند قطعی برق در سال جاری ادامه یابد و به بیش از سه ماه برسد (برآورد حدود چهار ماه است)، بخش فولاد بدون شک با افت ۱۵ تا ۱۶ درصدی در تولید مواجه خواهد شد. هماکنون نیز به دلیل قطعی و ناپیوستگی برق، برخی از واحدها با ۵۰ درصد ظرفیت خود کار میکنند. مصرف گاز فولادسازان از کل گاز مصرفی کشور، حدود ۵ درصد و مصرف برق در فولاد نیز از کل برق مصرف شده در کشور حدود ۷ درصد است. بنابراین لازم است که تمهیداتی مدبرانه برای پایداری انرژی و اقداماتی پیشگیرانه به منظور جلوگیری از توقف تولید از محل انرژی لحاظ شود.

ضرورت مدیریت انرژی توسط فولادسازان

وی در ادامه به ضرورت کنترل مصرف انرژی در شرکتهای فولادی اشاره کرد و گفت: از سوی دیگر، شرکتهای فولادسازی نیز باید به کنترل انرژی در کارخانجات خود حساس باشند و نرخ مصرف انرژی را در صنعت خود به حداقل برسانند. هماکنون دادههای مرکز آمار انرژی کشور نشان میدهد که به طور میانگین در کشور برای تولید یک تن فولاد، ۶۲ درصد بیشتر از کشورهای جهان انرژی مصرف میشود. به معنای دیگر، تولید هر تن فولاد در کشور، به دلیل رعایت نکردن سیاستهای بهینهسازی مصرف انرژی، ممکن است سبب هدررفت تا ۳۰۰ کیلووات ساعـــت انـــرژی بـــرای هر تـــن شـــود. بنابرایـــن، صرفهجویی در صنعت فولاد و جلوگیری از هدررفت این مقدار کمک شایانی به مقوله ناترازی انرژی در کشور میکند.

مدیرعامل شرکت ایدهپردازان صنعت فولاد اذعان کرد: در مجموع، با توجه به نیاز کشور به صنعت فولاد و توسعه آن، ارزآوری به کشور از طریق صادرات، جلوگیری از افزایش قیمت محصولات فولادی و صنایع وابسته به صنعت فولاد، جلوگیری از بیکاری پرسنل این صنعت و قطع زیانهای اقتصادی ناشی از توقف تولید فولاد، سازمانهای مرتبط با موضوع تامین و تولیــد برق در کشــور، با مدیریــت صحیح و بهرهمندی بهینه از ظرفیت برق کشور، باید برای تامین برق مورد نیاز صنعت فولاد اقدام کنند. همچنین پیشبینی میشود که با تداوم روند خشکسالی، ظرفیت انرژی برقآبی کشور نیز با محدودیتهایی مواجه شود. در این صورت، انرژی حاصل از نیروگاههای گازی و حرارتی در این بازه مورد توجه قرار خواهد گرفت. متاسفانه این نوع نیروگاهها نیز به دلیل کمبود گاز در مقاطعی از سال، با کاهش تولید انرژی برق مواجه میشوند. یکی از مهمترین موضوعات در حوزه صنعت توجه به مسئله انرژیهای پاک و تجدیدپذیر است. امید است که در سالهای آینده علیرغم اینکه برخی از آنها فعلا توجیه اقتصادی ندارند، سهم این بخش افزایش یابد تا علاوه بر تحقق اهداف زیستمحیطی، چالش تامین برق نیز مرتفع شود.

اهمیت توسعه زیرساختها در صنایع فولادی

دادرس با تاکید بر ضرورت توسعه در صنعت فولاد، خاطرنشان کرد: به طور متوسط، ۱۲ درصد از هزینه تمامشده فولاد خام در کشور به انرژی اختصاص مییابد و در شرکتهای مختلف و بر اساس تغییر در نوع تکنولوژی و سایر نهادهها، این عدد متفاوت است. سهم برق از کل سهم انرژی مصرفی در فولاد ۷ درصد است و مابقی سهم را آب و عمدتا گاز شامل میشوند. متوسط سهم هزینههای انرژی در بهای تمامشده یک تن فولاد در جهان تقریبا ۲۲ درصد است. این سهم زیاد به سبب ارزش بالای انرژی در خارج از کشور است. با توجه به افزایش هزینه مواد اولیه و سایر نهادههای تولید فولاد، در صورتی که سهم ارزش برق در بهای تمامشده فولاد خام افزایش یابد، با کاهش قابل توجه سود هر تن فولاد تولیدشده در کشور مواجه میشویم که این امر میتواند سبب عدم صرفه اقتصادی و توقف تولید برخی از تولیدکنندگان فولاد شود. این در صورتی است که افزایش در قیمت فروش رخ ندهد و قوانین سختگیرانه در توسعه صادرات اِعمال شود.

وی تصریح کرد: بنابراین به منظور برونرفت از چالش انرژی در کشور، لازم است به مسائل مختلفی در حوزه زیرساخت انرژی توجه شود که مهمترین آنها شامل تدوین برنامه منسجم و اجرای موثر آن در تولید انرژی مورد نیاز کشور، ایجاد زیرساختهای بهرهمندی از انرژیهای تجدیدپذیر، صرفهجویی در مصرف انرژی (بهینهسازی مصرف)، تغییر و بهبود تکنولوژیهای بخش صنعت و تامین سرمایه برای اجرای طرحهای نیروگاهی در کشور است. همچنین برای سرمایهگذاری در حوزه انرژی، مشارکت با شرکتهای خارجی ضروری است.

مدیرعامل شرکت ایدهپردازان صنعت فولاد ادامه داد: علاوه بر این موارد، لازم است که در صنعت فولاد نیز به ایجاد بستر تغییر در تولیدات صنعت فولاد از تولید فولاد خام به تولید فولادهای با ارزش افزوده بالا و تدوین قوانین مثبت به منظور کمک به صنعت فولاد به خصوص صادرات توجه ویژهای شود. در سطح کلان نیز کنترل اقتصاد کشور در سایر بخشهای مرتبط با صنعت فولاد، به منظور کاهش هزینههای تولید، مهم و ضروری است.

دادرس در پایان ضمن اشاره به مصرف بهینه انرژی در این شرکت، یادآور شد: شرکت ایدهپردازان صنعت فولاد به دلیل ماهیت ماموریتها و فعالیتهای اجرایی، از شرکتهای کمهزینه در بخش مصرف انرژی محسوب میشود؛ به گونهای که بیشترین مصرف این شرکت در انرژی برق حدود ۰٫۵ مگاوات (برای فعالیتهای مربوط به فراوری آهن قراضه) است اما در بخش ماشینآلات صنعتی و در حوزه سوخت مایع فسیلی، مقدار قابل توجهی گازوئیل مصرف میکند. این شرکت برای تامین انرژی برق مورد نیاز خود با رعایت مسائل مربوط به استانداردهای انرژی، توانسته است از تکنولوژیها و تجهیزات روز دنیا به منظور فرآوری ضایعات فلزی استفاده کند. همچنین در موضوع سوخت ماشینآلات نیز با برنامهریزی صحیح، موفق به کاهش و بهینهسازی مصرف انرژی فسیلی شده است. ضمن اینکه در بخش مصارف اداری نیز با توسعه فرهنگ مصرف بهینه و با یکدلی همکاران محترم، از مصرف غیر موثر جلوگیری کردهایم و یکی از برنامههای آینده این شرکت، قرار گرفتن در زمره شرکتهای پیشرو در حوزه مصرف بهینه انرژی است.