یک تولیدکننده قطعات ریختگی آلومینیومی گفت: مشکلات و چالشهایی که در مسیر حرکت تولیدکنندگان وجود دارند، بسیار واضح و روشن هستند اما مسئله اینجاست که قدمی برای حل آنها برداشته نمیشود؛ علاوهبراین، واردات قطعات خارجی و عدم بهروزرسانی ماشینآلات خطوط تولید، ضربههای مهلکی را بر بدنه صنعت ریختهگری کشور وارد کرده و ادامه حیات آن را به خطر انداخته است.

ابراهیم خدادادی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: در حال حاضر نهتنها فعالان صنعت ریختهگری، بلکه سایر صنعتگران نیز با مشکلاتی در سازمانها و ادارات دولتی دست به گریبان هستند. همچنین تامین مواد اولیه نیز یکی از موانع بیشمار مسیر تولید محسوب میشود زیرا فعالان صنعت ریختهگری علیرغم فروش اعتباری محصولات، باید مواد اولیه را به صورت نقدی خریداری کنند؛ اگر هم تولیدکنندگان موفق به خرید اعتباری مواد اولیه شوند، قیمت خرید آنها نسبت به خرید نقدی بسیار بالاتر است. لازم به ذکر است که مواد اولیه این کارگاه برای ریختهگری قطعات، شمش آلومینیوم است و ما آن را از بازار آزاد خریداری میکنیم زیرا خرید شمش آلومینیوم از بورس کالا بسیار دشوار بوده و میزان نیاز مجموعه به دلیل وجود مشکلات فراوان کاهش یافته است.

وی با بیان اینکه مسئولان هیچ حمایتی از تولیدکنندگان به عمل نمیآورند، تصریح کرد: متاسفانه شاهد هستیم که سازمانهای دولتی به جای حمایت از صنعتگران با سنگاندازی در مسیر آنها، ادامه فعالیت واحدهای تولیدی را دشوار ساختهاند. همین مسئله باعث شده تا تولیدکنندگان برای حل مشکلات خود با یکدیگر همکاری کنند؛ تنها درخواست ما از این سازمانها، عدم سنگاندازیهای بیشتر است.

ماشینآلات فرسوده باید از دور خارج شوند

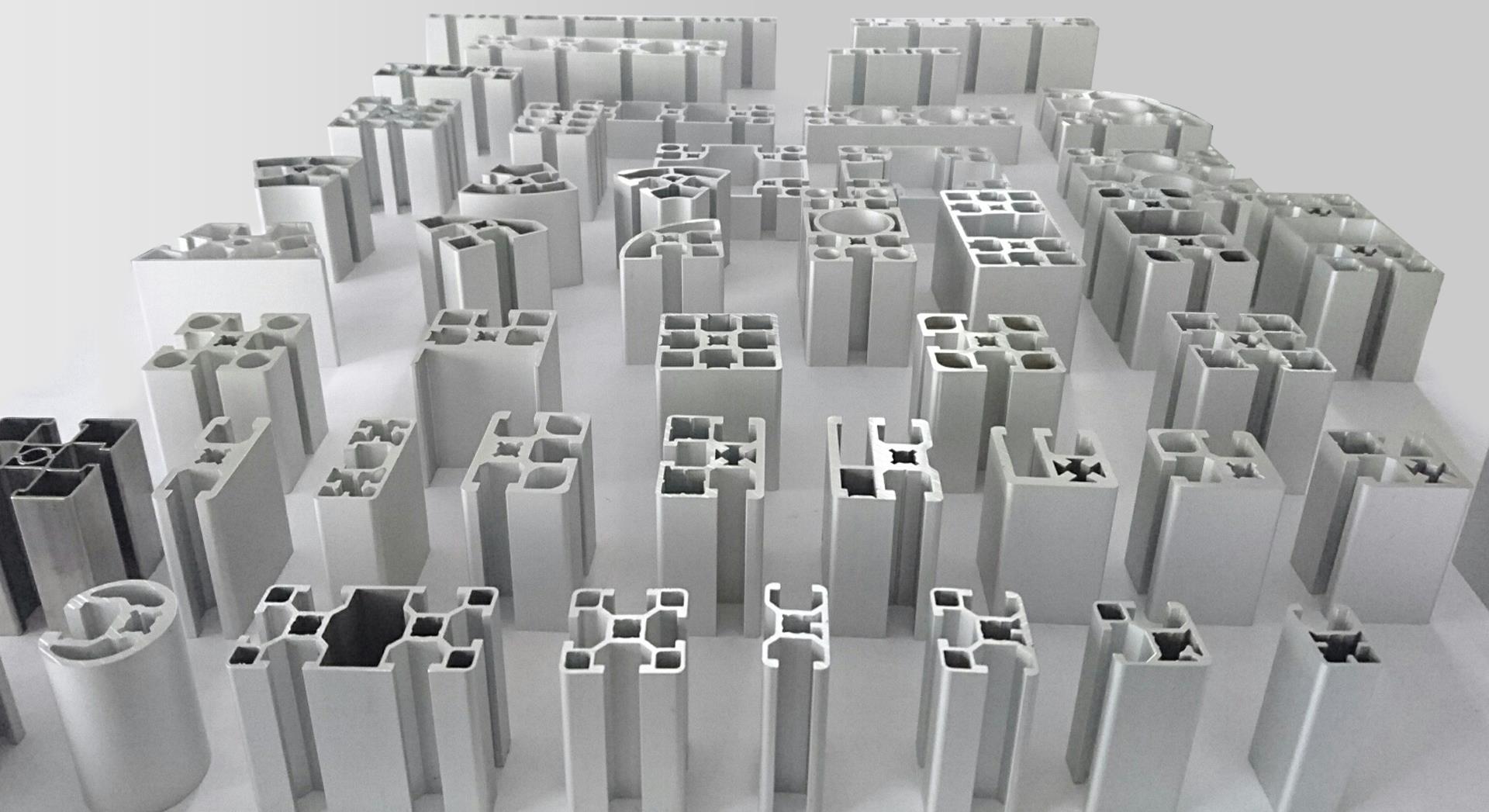

این تولیدکننده قطعات ریختگی آلومینیومی در رابطه با شرایط بازار مصرف، عنوان کرد: در حال حاضر بازار مصرف دچار رکود شدیدی است و روند صعودی نرخ تورم و قیمتها، ریسک معاملات را بسیار افزایش داده است زیرا برخی از مشتریان نسبت به پرداخت بدهیهای خود اقدام نمیکنند و چکها بانکی از اعتبار بالایی برخوردار نیستند. به همین دلیل تضمینی برای بازگشت سرمایه صنعتگران از سوی مشتریان وجود ندارد، به طوری که میزان مطالبات وصول نشده واحدهای تولیدی بسیار افزایش یافته است. با وجود این مشکلات، پیشکسوتان صنعت ریختهگری تمایلی برای توسعه فعالیتهای تولیدی ندارند. علاوهبراین، تکنولوژیهای مورد استفاده در صنعت ریختهگری، فرسوده بوده و تولیدکنندگان باید به پشتوانه حمایتهای دولت گامی موثر در راستای بهروزرسانی دستگاهها و ماشینآلات خطوط تولید بردارند اما قوانین دست و پا گیر واردات مانند عدم تخصیص ارز به تولیدکنندگان برای خرید دستگاهها و اخذ عوارض گمرکی و حقوق بازرگانی بالا، بهروزرسانی ماشینآلات خطوط تولید را با مشکل روبهرو کرده است. در این شرایط تولیدکنندگان به ناچار باید دستگاههای دست دوم را خریداری کنند که همین مسئله زمینه چالشهای بعدی آنها را فراهم میکند زیرا در صورت معیوب شدن برخی از قطعات خاص، صنعتگران چارهای جز تعویض آن ندارند؛ این در حالی است که واردات دستگاههای «CNC» بهروز ضروری بوده و تولیدکنندگان نیاز مبرمی به استفاده از دستگاههای پیشرفته برای تولید قطعات باکیفیت دارند. از دلایل دیگری که باعث شده است تا صنعتگران نسبت به خرید دستگاههای دست دوم اقدام کنند، میتوان به قیمت بالای دستگاههای جدید، کمبود نقدینگی و عدم اعطای وام و تسهیلات اشاره کرد؛ به عنوان مثال در گذشته قیمت یک دستگاه «CNC» حدود ۱۳۰ تا ۱۴۰ میلیون تومان بود اما اکنون قیمت آن به سه تا سه میلیارد و ۵۰۰ میلیون تومان رسیده است.

خدادادی در همین راستا ادامه داد: در حال حاضر حدود دو سال است که یکی از دستگاههای ما به دلیل عدم وجود قطعات یدکی در بازار، غیرفعال است؛ البته این چالش به اینجا خلاصه نشده و پس از پیگیریهای فراوان و صرف هزینههای بالا، موفق به خرید برخی از قطعات مورد نیاز شدیم اما در زمان نصب آنها متوجه شدیم که از کارایی لازم برخوردار نیستند. در این شرایط یا باید کل سیستم کنترلی دستگاه با صرف هزینه بیشتر تعویض شود و یا باید واردات قطعات باکیفیت صورت گیرد. به همین دلیل در تلاش هستیم تا با واردات قطعات یدکی، مجددا دستگاه مورد نظر را راهاندازی کنیم اما باید توجه داشت که به سبب وجود شرایط دشوار واردات و تحریمها و عدم ارائه خدمات برخی از شرکتهای خارجی به تولیدکنندگان داخلی، قطعات مورد نیاز به راحتی در اختیار ما قرار نمیگیرند؛ ضمن اینکه نقلوانتقال پول برای صنعتگران ایرانی بسیار دشوار بوده و قطعه مورد نظر مستقیما به کشور صادر نمیشود. در حالی که تولیدکنندگان کشورهای حوزه خلیج فارس چالشی در خصوص خرید دستگاههای بهروز و یا تامین قطعات یدکی نداشته و سفارش خود را میتوانند در محل فعالیت خود تحویل بگیرند. گفتنی است که اکنون تنها امکان واردات دستگاههای چینی سه محور به کشور وجود دارد اما کیفیت این دستگاهها به پای نوع اروپایی آنها نمیرسد و باید برای ساخت برخی از قطعات، از دستگاههای «CNC» چهار و یا پنج محور بهره برد. مسئله مهم دیگری که باید به آن توجه کرد، مونتاژ دستگاههای چینی در کشور است که دارای تضمین کیفیت و خدمات پس از فروش نیستند. در گذشته ماشینسازان ایرانی امکان ساخت برخی از ماشینآلات مورد استفاده در صنعت ریختهگری را داشتند اما افزایش هزینههای تولید، قیمت بالای تمام شده ماشینآلات، کاهش حاشیه سود و درآمد باعث شد تا دیگر شاهد ساخت ماشینآلات جدید ایرانی در کشور نباشیم؛ این در حالی است که ماشینسازان باتجربه داخلی موفق شده بودند تا با معرفی برند خود در بازار مصرف از شهرت بالایی برخوردار شوند.

وی در پاسخ به این سوال که آیا قطعات خارجی و یا قطعات بیکیفیت داخلی رقیبی برای قطعات باکیفیت داخلی در بازار مصرف محسوب میشوند، گفت: در حال حاضر با توجه به عدم تخصیص ارز برای خرید قطعات خارجی، میزان واردات نسبت به گذشته کاهش یافته است اما برخی از افراد همچنان موفق میشوند تا با سو استفاده از خلا نظارتی سازمانهای ذیربط، محصولات چینی را وارد کرده و در بازار مصرف عرضه کنند؛ متاسفانه فروش این قطعات در کشور، آسیبهای زیادی را به صنعت ریختهگری وارد میکند زیرا امکان تولید برخی از آنها توسط تولیدکنندگان داخلی وجود داشته و نیازی به واردات نیست. گفتنی است که اگر افرادی قصد راهاندازی واحدهای تولیدی کوچکمقیاسی را داشته باشند، باید حدود ۱۰۰ میلیارد تومان سرمایه در اختیار داشته باشند؛ ضمن اینکه شرایط دشوار واردات ماشینآلات دست دوم امکان رقابت را از تولیدکنندگان غیرمجاز گرفته است.

کنارهگیری از تولید

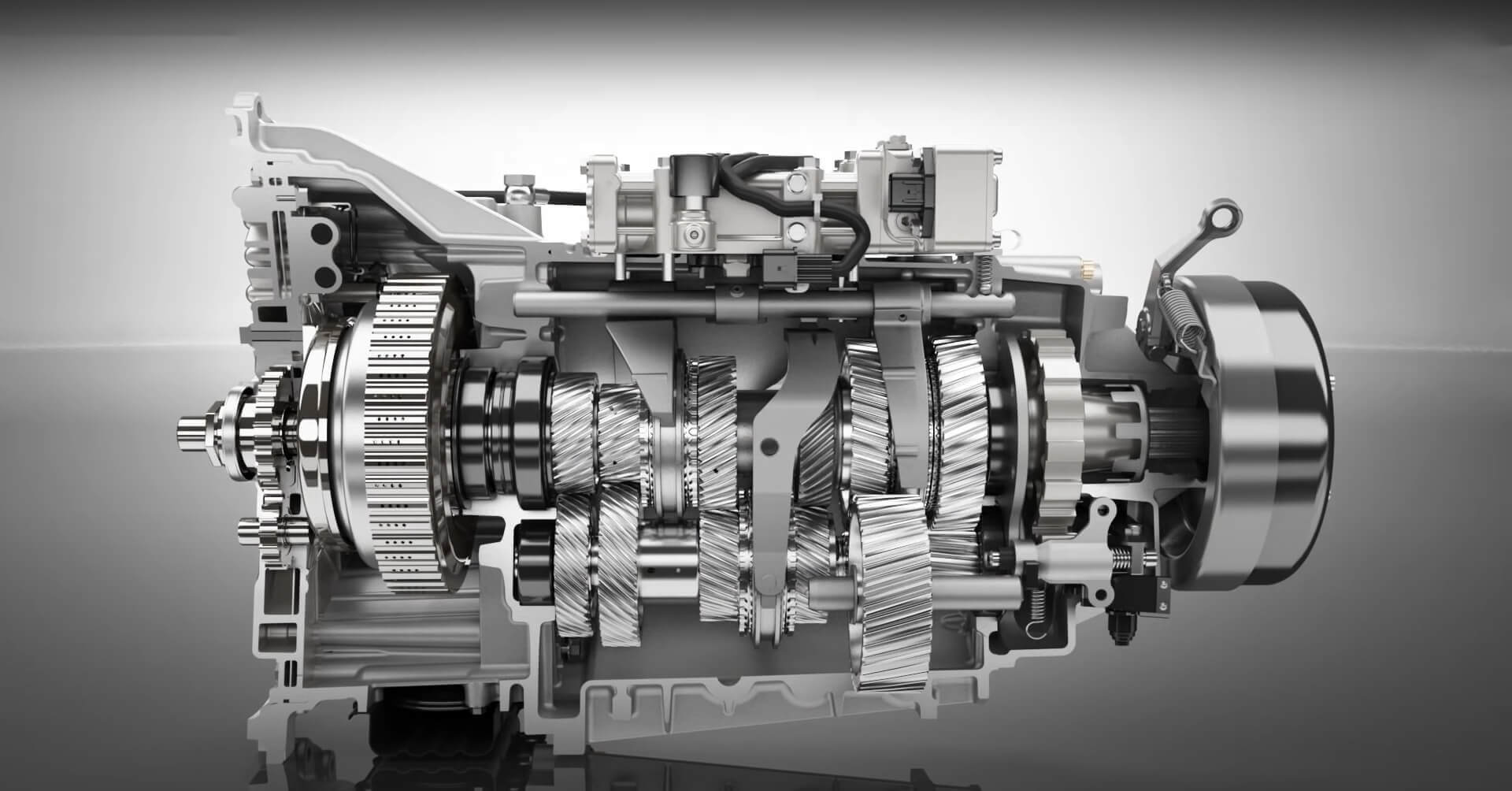

این تولیدکننده قطعات ریختگی آلومینیومی ابراز کرد: محصولات تولید شده در این مجموعه در صنعت خودروسازی کاربرد دارند اما در صورت سفارش مشتریان، قطعاتی با مصارف صنعتی نیز تولید میشوند. با توجه به اینکه خودروهایی که ما قطعات آنها را تولید میکنیم از رده خارج شدهاند، ممکن است پس از گذشت چند سال به فعالیت خود خاتمه دهیم. اگرچه با جایگزینی نیرویهای جدید و متنوعسازی سبد محصولات میتوان به مسیر تولید ادامه داد اما اکنون نیروی کار ایرانی میلی برای فعالیت در واحدهای صنعتی ندارد؛ همچنین تولیدکنندگان هم به سبب وجود مشکلات فراوان از انگیزه و اشتیاق لازم برای توسعه فعالیتهای خود برخوردار نیستند. لازم به ذکر است که ما تجربه بالایی در صنعت ریختهگری داشته و قطعات را به روش ریژه تولید میکنیم اما تا قبل از فروش دستگاههای دایکست، محصولات خود را با دو روش ریژه و تحت فشار ریختهگری میکردیم.

خدادادی با اشاره به چالش کمبود نیروی انسانی، یادآور شد: متاسفانه فعالیت در صنعت ریختهگری انتخاب افراد جوان نیست و نیروهایی که در این مجموعه مشغول به کار هستند تا چند سال دیگر بازنشسته خواهند شد؛ در حال حاضر نیروی کار ایرانی بر خلاف نیروی کار خارجی، به دنبال فعالیت در مشاغل آسان است اما صنعتگران در صورت بهکارگیری نیروی خارجی در خطوط تولید، جریمه میشوند. به همین دلیل با خروج افراد باتجربه از میدان رقابت و یا بازنشستگی آنها، آینده روشنی در انتظار صنایع نخواهد بود؛ از سوی دیگر واحدهای جدیدی در شهرکهای صنعتی راهاندازی نشده و سرمایهگذاری در حوزه تولید بسیار کاهش یافته است زیرا واسطهگری و سپردهگذاری در بانکها جذابیت بیشتری برای افراد دارد. این در حالی است که شرایط فعالیت در خارج از کشور برای ما فراهم بود و از ایتالیا پیشنهاد کاری داشتیم اما قبول نکرده و در ایران به مسیر تولید ادامه دادیم تا موجب اشتغالزایی و اعتلای صنعت ریختهگری کشور شویم. لازم به ذکر است که در گذشته حدود ۳۰ تا ۴۰ نفر در این کارگاه ریختهگری فعالیت داشتند اما اکنون تعداد آنها به حدود ۲۰ نفر کاهش یافته است.

وی در پایان خاطرنشان کرد: تنها راهکار برونرفت صنایع از شرایط کنونی، تشکیل کارگروههایی در استانهای مختلف برای رفع معضلات تولیدکنندگان است اما باید تاکید کنم که در راستای تسهیل مسیر تولید و مانعزادیی از آن، جلسات مختلفی برگزار شده و تاکنون اقدامات موثری انجام نشده است؛ به همین دلیل این کارگروهها باید با بهکارگیری افراد متخصص و باتجربه که شناخت کاملی نسبت به تواناییهای تولیدکنندگان هر استان دارند، با جدیت به حل مشکلات پرداخته و از صنایع داخلی حمایت کنند.

انتهای پیام//