با ترویج بازار خودروهای الکتریکی، انتظار میرود که تقاضای آلومینیوم افزایش یابد. با وجود آنکه، بسیاری از خودروسازان نگران هزینههای تأمین مواد اولیه خود از جمله آلومینیوم هستند که رقیب فلز ارزانقیمت فولاد در این صنعت است، بررسیها نشان میدهد که استفاده از آلومینیوم در مجموع هزینههای تولید و حین استفاده خودرو را نسبت به فولاد کاهش خواهد داد.

با شدت گرفتن نگرانیها در مورد گرمایش زمین، بسیاری از صنایع بهسمت استفاده از انرژیهای تجدیدپذیر و نو رو آوردهاند. صنعت خودروسازی نیز که محصولات تولیدی آن سهم قابل توجهی (۱۴ درصد) از کل انتشار گازهای گلخانهای در سطح جهان را در اختیار دارد، از این امر مستثنی نیست. در همین راستا، بسیاری از خودروسازان به سمت تولید خودروهای هیبریدی و خودروهای تماما برقی سوق پیدا کردهاند. براساس تخمینهای ارایه شده توسط آژانس حفاظت محیط زیست ایالات متحده، هر خودروی سواری معمولی، بهطور متوسط سالانه ۴٫۷ تن دیاکسید کربن در هوا منتشر میکند. با در نظر گرفتن تعداد خودروها در سطح جهان، میتوان اذعان کرد سالانه مقدار بسیار زیادی از گازهای گلخانهای از این بخش تولید و در اتمسفر منتشر میشود. سوق خودروسازان تا حدی است که حتی ولوو اعلام کرده از سال ۲۰۱۹ تولید خودروهایی با موتورهای احتراق داخلی را بهطور دائم متوقف خواهد کرد.

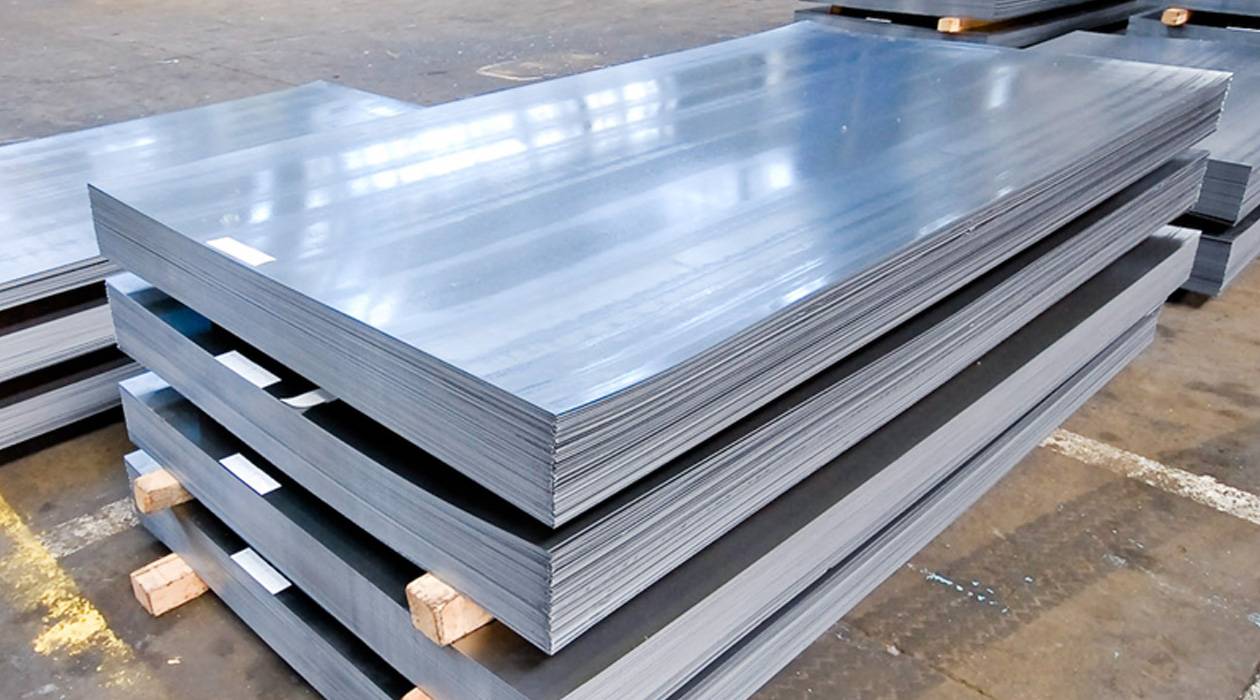

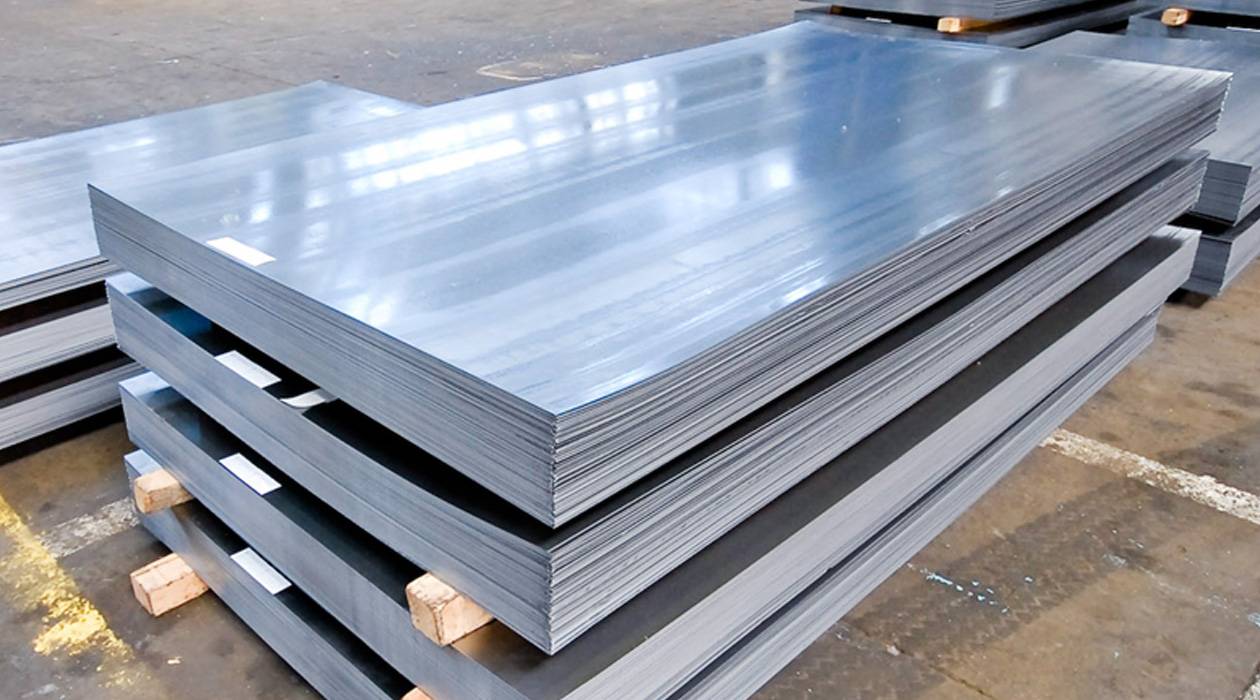

بازار خودروهای الکتریکی و شتاب خودروسازان برای کسب بازار آتی این محصولات، موجی از تقاضا را در فلزات پایه خصوصا آلومینیوم و مس ایجاد کرده است؛ مس بهواسطه ذات رسانایی و آلومینیوم بهدلیل وزن سبکی که دارد. با این حال، بسیاری از خودروسازان نگران هزینههای تأمین مواد اولیه خود از جمله آلومینیوم هستند، که رقیب فلز ارزانقیمت فولاد در این صنعت است. استفاده از آلومینیوم برای تولید خودروهای الکتریکی، نهتنها سبب سبک شدن وزن بدنه و اتاق خودرو خواهد شد که خود از عوامل مهمی در کاهش خسارات در زمان حادثه و تصادفات میشود، و با بهرهگیری از آن میتوان از باتریهایی با گنجایشهای کمتری نیز استفاده کرد. بهعنوان مثال با استفاده از آلومینیوم میتوان بدنهای ۱۶۲ کیلوگرم سبکتر از نمونه مشابه فولادی ساخت و در اثر این کاهش وزن از باتریهایی با گنجایشی حدود ۳٫۳ کیلووات ساعت کمتر از مدل قبلی استفاده کرد. استفاده از باتریهای کوچکتر سبب ۲۵ کیلوگرم کاهش وزن بیشتر خودرو خواهد شد.

استفاده از باتریهایی با گنجایش کمتر، نهتنها وزن بلکه در تعیین هزینههای تولید بسیار تأثیرگذار است. بهطور میانگین میتوان گفت که برای یک واحد تولیدکننده خودروهای الکتریکی با ظرفیت ۱۰۰ هزار دستگاه در سال، هزینه ساخت خودروهایی با بدنه آلومینیومی، بالغ بر یک هزار و ۱۵ یورو بهازای هر خودرو، بیشتر از هزینههای ساخت خودروی مشابه تماما فولادی خواهد بود. با در نظر داشتن کاهش ۳٫۳ کیلووات ساعتی در گنجایش باتریها، میتوان پیشبینی کرد که هزینههای تأمین باتری در خودروهای آلومینیومی حدود یک هزار و ۶۵۰ یورو نسبت به خودروهای فولادی (که از باتریهایی با گنجایش بیشتر استفاده میکنند) تقلیل خواهد یافت. از این رو میتوان گفت که هزینه تولید خودروهای الکتریکی آلومینیومی بالغ بر ۶۳۵ یورو بهازای هر دستگاه، کمتر از خودروهای مشابه فولادی خواهد بود.

البته فواید استفاده از آلومینیوم به اینجا ختم نمیشود، حتی هزینهها در مرحله استفاده از خودرو نیز برای مدلهای آلومینیومی کمتر از مدلهای فولادی خواهد بود؛ با استفاده از آلومینیوم میتوان خودروهایی ساخت که بهازای هر ۱۰۰ کیلومتر حرکت، ۱٫۲ کیلووات ساعت انرژی کمتری مصرف کنند. با در نظر گرفتن تعرفه ۰٫۱۹ یورویی بهازای هر کیلووات ساعت، میتوان گفت که در مسافت ۱۵۰ هزار کیلومتری، خودروی آلومینیومی حدود ۳۴۵ یورو هزینه کمتری را بر دوش راننده خواهد گذاشت. نمودار ۱، هزینههای خودروهای آلومینیومی با نوع فولادی را در مدل تماما الکتریکی مقایسه میکند.