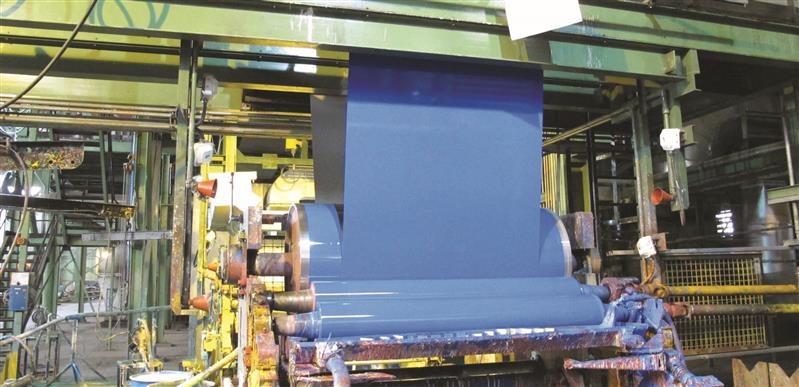

یکی از عوامل موثر بر رشد اقتصادی و تحقق شعار جهش تولید در سالی که به این نام مزین شده است، تکیه بر توانمندیهای داخلی و استفاده از مزیتها و پتانسیلهای کشور در مسیر جایگزینی واردات با تولید ملی است تا به دنبال آن علاوه بر تکامل زنجیرههای ارزش، زمینه مناسب برای نقشآفرینی هرچه بیشتر تولیدکنندگان کشور فراهم شود. ورق گالوانیزه یکی از انواع ورقهای فولادی پوششدار به شمار میآید که طی سالهای اخیر میزان تولید این محصول در کشور با افزایش چشمگیری همراه شده است. شرکت صنایع هفت الماس، یکی از تولیدکنندگان ورق گالوانیزه در سطح کشور محسوب میشود که علاوه بر تولید ورق گالوانیزه، تولیدکننده ورقهای سرد، رنگی و قلعاندود نیز هست و یکی از متنوعترین سبدهای محصولی را در میان فولادسازان کشور دارد. این شرکت در جدیدترین طرح توسعه خود، موفق به راهاندازی خط تولید ورق قلعاندود شده و هماکنون به یکی از مهمترین و پراهمیتترین بازیگران تامین ورق گالوانیزه، سرد و رنگی در سطح منطقه تبدیل شده است. با این وجود، برخی چالشها و موانع موجود به ویژه محدودیت تامین انرژی و تامین مواد اولیه سبب شده است تولید و صادرات نه تنها این شرکت بلکه سایر تولیدکنندگان و صادرکنندگان مقاطع تخت فولادی با مشکلاتی مواجه شود. خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» در گفتوگو با امید ایزدپناه، عضو هیئت مدیره شرکت صنایع هفت الماس به بررسی این مسائل و همچنین وضعیت بازار مقاطع فولادی کشور طی سالیان اخیر پرداخته است.

ارزیابی جنابعالی از وضعیت بازار مقاطع تخت فولادی کشور به ویژه ورقهای سرد و گالوانیزه طی چند سال گذشته چیست؟

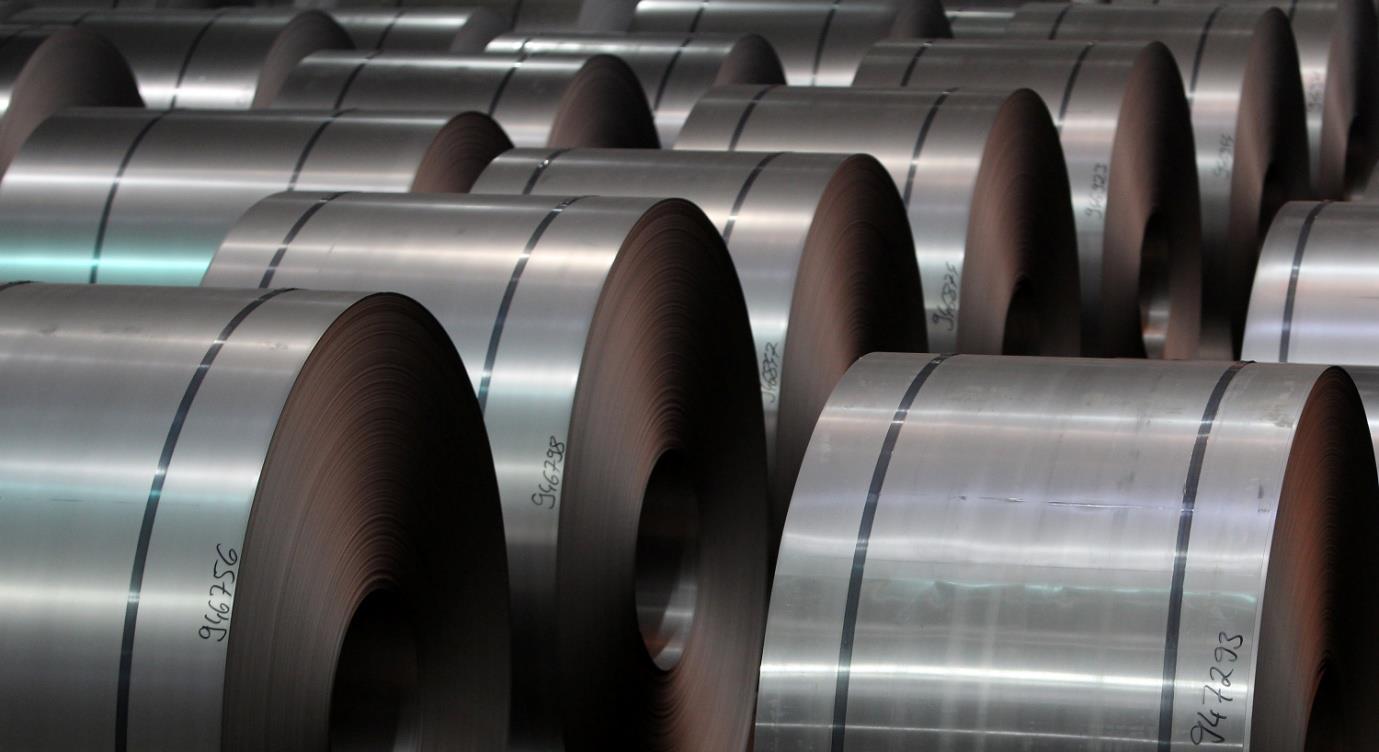

در چند سال اخیر، سرمایهگذاریهای مناسبی در زمینه تولید ورقهای سرد و گالوانیزه در داخل کشور انجام شده است که از جمله میتوان به تولید این محصولات در شرکت صنایع هفت الماس اشاره کرد. بر این اساس، هماکنون امکان تامین نیاز کل کشور به ورق گالوانیزه فراهم شده است و در زمینه ورق سرد نیز در صورتی که مواد اولیه (ورق گرم) به صورت درست و کارشناسانه در میان تولیدکنندگان توزیع شود، پتانسیل تامین بخش عمده نیاز ورق سرد به جز برخی محصولات خاص در کشور توسط شرکتهای داخلی وجود دارد؛ البته برخی محصولات نورد سرد مانند استنلس استیل و سیلیکون استیل نیز در کشور تقاضای مصرفی دارند که اقدامات خوبی از سوی شرکت صنایع هفت الماس برای تولید این محصولات هم صورت پذیرفته است. به جرات میتوان گفت که با توجه به سرمایهگذاریهای انجام شده طی ۱۰ سال اخیر، بیش از ۹۵ درصد نیاز کشور به دو محصول ورق گالوانیزه و سرد میتواند از طریق تولیدکنندگان داخلی تامین شود.

بدیهی است که پیشنیاز این کار تامین مواد اولیه لازم بوده که متاسفانه مشکلاتی را برای تولیدکنندگان داخلی ورق سرد و پوششدار ایجاد کرده است؛ به نحوی که از سال ۱۳۹۰ به بعد، تولیدکنندگان ورق سرد همواره با کسری هات رول (ورق گرم) در کشور مواجه بودهاند و این میزان کسری در بازه زمانی ۰۲-۱۴۰۱، منجر به واردات بیرویه ورقهای روغنی و رنگی به کشور شده است. در واقع یکی از مهمترین معضلاتی که ما همواره با آن طی سالیان اخیر دست و پنجه نرم کردهایم، توسعه نامتوازن زنجیره فولاد بوده است؛ به نحوی که برای مثال، ظرفیتهای بسیاری برای احداث کارخانههای پروفیلسازی در کشور با سرمایهگذاری محدود تعریف شده است . در بخش نورد نیز همین مسئله در رابطه با کارخانههای تولید ورق گرم صدق میکند و به سرمایهگذاری کلان برای راهاندازی یک واحد یک میلیون تنی ورق گرم نیاز است. در حالی که با سرمایهگذاری محدودتر میتوان خط تولید ورق سرد با ظرفیت ۲۰۰ هزار تن و خط تولید ورق گالوانیزه با ظرفیت ۵۰ هزار تن را راهاندازی کرد. این وضعیت باعث شده است که بخشهایی از زنجیره تولید فولاد که به سرمایهگذاری کمتری نیاز دارند، احداث و به بهرهبرداری برسند؛ در حالی که صنایع بالادستی زنجیره فولاد که به سرمایهگذاری بیشتر نیاز دارند، همپای بخشهای پایین دست رشد نکنند. در یک نگاه کلی میتوان گفت که اکنون به یک تعادل نسبی در میزان تولید و مصرف ورق سرد و گالوانیزه در کشور رسیدهایم و حتی با یک مازاد تولید در زمینه ورق گالوانیزه نیز مواجهیم؛ چراکه برای مثال خط «گالوانیزه یک» شرکت صنایع هفت الماس علیرغم توانایی تولید تقریبا ۱۰۰ هزار تن محصول در سال، تنها با حدود ۲۰ درصد ظرفیت در حال تولید است.

در حال حاضر با چه موانعی در مسیر رشد تولید و صادرات محصولات خود مواجهید و راهکارهای پیشنهادی جنابعالی جهت رفع آنها چیست؟

هزینه حمل، یکی از مهمترین فاکتورهای موثر در صادرات فولاد به شمار میآید و بر همین اساس تولیدکنندگان فولاد ترجیح میدهند محصولات خود را به کشورهایی که فاصله کمتری نسبت به آنها دارند، صادر کنند؛ چراکه هزینه حمل محصولات فولادی به کشورهای دورتر رقم قابلتوجهی است. در همین راستا، بازارهای هدف شرکت صنایع هفت الماس شامل کشورهایی همچون عراق، افغانستان، پاکستان، ارمنستان و گرجستان (حوزه CIS) میشود؛ البته ما تجربه صادرات محصول به کشورهای اروپایی مانند آلمان را نیز داشتهایم اما با این حال حجم این نوع صادرات انبوه نبوده و در شرایط نوسانات خاص در عرضه و تقاضای محصولات فولادی در بازار جهانی چنین امکانهایی فراهم میشود و در شرایط معمول، کشورهای همسایه مهمترین مقاصد صادراتی فولادسازان ایرانی محسوب میشوند. در شرایط فعلی متاسفانه حجم صادرات ورقهای سرد، گالوانیزه و رنگی به شدت کاهش یافته است و برای مثال میزان صادرات ۴۰ هزار تنی ورقهای گالوانیزه، روغنی و رنگی مجموعه ما که در سال ۱۴۰۱ به عنوان صادرکننده نمونه کشوری نیز انتخاب شدیم، در حال حاضر بسیار کم شده و به صفر نزدیک شده است. نگاهی به آمارها در این بخش هم نشان از آن دارد که در چهار ماهه اول سال ۱۴۰۳، تنها یک هزار تن ورق سرد از کشور صادر شده که عملا به معنای صفر شدن صادرات این محصول است. در خصوص ورق گالوانیزه هم اتفاق مشابهی رخ داده و طی دو سال اخیر افت صادرات بسیار شدیدی را تجربه کرده است. دلیل این امر نیز الزام دولت به عرضه ۱۰۰ درصد ارز حاصل از صادرات این محصولات در سامانه نیمایی (رفع تعهد ارزی) و جلوگیری از واردات مواد اولیه صادرکننده (ورق گرم) با استفاده از ارز به دست آمده بوده است. حال این سوال مطرح میشود که چطور ممکن است ما ماده اولیه یعنی ورق گرم را با نرخ ارز ۵۵ هزار تومانی به ازای هر کیلوگرم از بورس کالای ایران خریداری کنیم و سپس محصول نهایی را با نرخ ارز ۴۲ هزار تومان صادر کنیم؟ بیشک در چنین شرایطی صادرات صرفه اقتصادی ندارد. در حال حاضر تامین ورق گرم به یکی از مهمترین چالشهای تولیدکنندگان ورقهای سرد و گالوانیزه در کشور تبدیل شده است و الزام به فروش محصولات تولیدی در بورس کالا از یک سو و لزوم خرید مواد اولیه مورد نیاز از این تالار صنعتی از سوی دیگر، فعالان این بخش را با چالشهای متعددی مواجه کرده است. ما پیشتر بخشی از ورق گرم مورد نیاز خود را به صورت مچینگ از بورس خریداری میکردیم و متاسفانه این روند در ادامه به طور کامل لغو شد. از طرفی، بسیاری از مشتریان ما توانایی مالی لازم جهت تامین ورق سرد و گالوانیزه را از بورس کالای ایران ندارند؛ چراکه این مسئله به نحوی هزینهزا است و کارمزد در نظر گرفته برای خرید این محصولات از بورس، میتواند معادل حقوق ماهیانه سه تا چهار کارگر شاغل در یک واحد کوچک قطعهسازی باشد. این مسئله نه تنها افت فروش محصولات ما را به همراه دارد بلکه منجر به تعطیلی واحدهای صنعتی که از ورق سرد و گالوانیزه به عنوان ماده اولیه مورد نیاز خود استفاده میکنند نیز خواهد شد. در تمام دنیا بورس کالا یکی از کانالهای خرید و فروش محصولات است نه تنها کانال اجباری خرید و فروش. در چنین شرایطی، باید یکسری گزینههای مزیتی برای خرید و فروش کالا از بورس در نظر گرفته شود تا هم تولیدکنندگان و هم مصرفکنندگان به آنچه مطلوب و مدنظر آنهاست، دست پیدا کنند. الزام به خرید مواد اولیه از بورس کالای ایران به ازای میزان فروش شرکتهای تولیدکننده ورقهای سرد و گالوانیزه نیز منجر به افت تولید در این واحدها شده است؛ چراکه وقتی تولیدکنندگان نتوانند محصولات خود را به دلیل آنچه پیشتر اشاره شد، در بورس به فروش برسانند، به طبع میزان تامین مواد اولیه از این تالار صنعتی و تولید آنها کاهش خواهد یافت و در ادامه ناچار به تامین بخشی از ورق گرم مورد نیاز خود از بازارهای وارداتی خواهند شد.

بحران انرژی، معضل دیگری به شمار میآید که در کنار کمبود ورق گرم، ادامه فعالیت تولیدکنندگان ورقهای سرد و گالوانیزه را بیش از پیش دشوار کرده است. در حال حاضر بیش از ۶۰ درصد برق کشور در بخش خانگی، حدود ۱۰ درصد در بخش تجاری و حدود ۳۰ درصد در بخش صنعتی و کشاورزی مصرف میشود که از این میزان حدود ۱۳ درصد آن متعلق به صنعت است. با این وجود، نخستین بخشی که برق آن در زمان پیک مصرف برق قطع میشود، متاسفانه بخش صنعت است! در حالی که بخش صنعت،نقش بسزایی در رشد تولید ناخالص داخلی (GDP) کشور دارد اما با این وجود، فعالان این بخش آماج چالشهای موجود که در راس آنها محدودیت تامین انرژی است، قرار گرفتهاند. در واقع اگر ما به دنبال گذر از این بحرانها هستیم، باید زمینههای رشد تولید ناخالص داخلی را فراهم کنیم که این مسئله مستلزم تمرکز دولت بر توسعه سه زیرساخت اصلی مورد نیاز یعنی «انرژی»، «حملونقل» و «گمرکات» است. ازسوی دیگر، اتصال به بازارهای جهانی از جمله کلیدیترین راهکارهای موجود جهت توسعه صادرات ورقهای سرد و گالوانیزه محسوب میشود که عدم تحقق آن، افت صادرات محصولات فولادی به بازار کشورهای همسایه همچون عراق را به همراه داشته است. مادامی که ما نتوانیم به بازارهای پولی جهان متصل شویم، محصولات رقبا و به عنوان مثال محصولات چینی به راحتی جایگزین تولیدات ایرانی در بازارهای منطقهای خواهند شد و همین مسئله اهمیت پیوستن کشور به بازارهای جهانی را دوچندان میکند. باید توجه داشت که سرمایهگذاری در صنایع مصرفکننده ورقهای سرد و گالوانیزه مانند خودروسازی، لوازم خانگی و ساختمانسازی باید متناسب با رشد تولید این محصولات افزایش پیدا کند. علاوهبراین، ما نیازمند توسعه سرمایهگذاری در حوزه انرژی به منظور رشد (GDP) هستیم و معتقدیم یارانه انرژی باید به درستی در میان بخشهای مختلف توزیع شود تا مصرف این حامل مهم انرژی به درستی صورت پذیرد.

به طور مشخص چه عوامل و فاکتورهایی را در بهبود کیفیت ورقهای سرد و گالوانیزه موثر میدانید و چه تمهیداتی را در این زمینه با هدف توسعه بازار خود اندیشیدهاید؟

به طور کلی در مقوله کیفیت تولید، سه فاکتور «مواد اولیه»، «خطوط تولید» و «منابع انسانی» اثرگذارند. در زمینه خطوط تولید، ما همواره تلاش کردهایم خطوط تولید جدید همگام با تکنولوژی روز را خریداری کنیم و هر ساله به دنبال مودیفای «Modify» و بهینهسازی خطوط تولید خود هستیم؛ چراکه کیفیت را یکی از مهمترین عوامل موثر در تولید و فروش محصولات خود میدانیم. ما حتی در خط تولید شماره یک گالوانیزه مجموعه که حدود سال ۱۳۸۱ به بهرهبرداری رسیده است، بیش از ۸۰ درصد خط متشکل از لوپر، روش پخت، پاتیل، روش مذابگیری روی و… را تغییر دادهایم تا به کیفیت بهتر محصول دست پیدا کنیم. شرکت صنایع هفت الماس آموزش نیروی انسانی و بهرهگیری از مهندسان برجسته و نخبه را با هدف افزایش بهرهوری و کیفیت محصولات تولیدی همواره در دستور کار داشته است و تنها مسئلهای که کیفیت تولید در این مجموعه را تحت تاثیر قرار داده، کیفیت مواد اولیه بوده است. بر همین اساس همواره دقت نظر ویژهای برای تامین ورق گرم مورد نیاز داشتهایم. همین مسئله در خصوص روی خریداری شده نیز صدق میکند و تلاش میکنیم روی را با حداقل خلوص سرب و آهن از برترین تولیدکنندگان شمش روی در کشور تامین کنیم.

برنامه و اهداف شرکت صنایع هفت الماس در نیمه دوم سال جاری به ویژه در راستای اجرای طرحهای توسعهای چیست؟

با توجه به دو معضل اساسی کمبود انرژی و مواد اولیه که پیشتر به آنها اشاره شد، برنامه مشخصی برای توسعه تولید محصولات خود نداریم و به دنبال حفظ شرایط کنونی و رسیدن به ظرفیت مدنظر هستیم. جدیدترین خط تولید راهاندازی شده در شرکت صنایع هفت الماس، خط تولید ورققلعاندود است که این خط، شهریور ماه سال گذشته به طور رسمی با حضور مقامات و مسئولان کشوری و استانی به بهرهبرداری رسید و هماکنون در تلاش هستیم این خط را به ظرفیت اسمی تولید برسانیم. همچنین به دنبال بهینهسازی خطوط تولید سیلیکون استیل و استنلس استیل با هدف دستیابی به کیفیت مورد تایید مشتریان خود هستیم؛ همانطور که رضایت بیش از ۸۰ درصد مصرفکنندگان ورقهای روغنی و گالوانیزه مجموعه را فراهم کردهایم. در واقع تمام تلاش ما این است که میزان تولید خود را همگام با تامین مواد اولیه مورد نیاز افزایش دهیم و به ظرفیت اسمی برنامهریزی شده دست پیدا کنیم.

انتهای پیام//