مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن گفت: با اینکه در دو شیفت کاری و با تمام ظرفیت فعالیت میکنیم اما با توجه به انبوه تقاضا از سوی مشتریان، نسبت به سفارشهای دریافتی عقب هستیم و روز به روز به این سفارشها اضافه میشود.

علی حسنآبادی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» اظهار داشت: شرکت فورج قطعات صنعتی شرق ویژن در حال حاضر در دو شیفت کاری به فعالیت میپردازد و تولید در این مجموعه رونق پیدا کرده است. چراکه در سالهای گذشته توانستیم اقداماتی را در خصوص بهبود شرایط تولید انجام دهیم و از این رو، شرایط شرکت ما خوب است.

وی افزود: تلاش تولیدکنندگان قطعه به ویژه در زمینه فورجینگ، برای بهبود شرایط این صنعت بوده که به ایجاد رونق در این صنعت طی دو سال اخیر شده است.

مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن اذعان کرد: به دلیل تشدید تحریمها در دوره اخیر، نتوانستیم از تجهیزات و ماشینآلات روز دنیا استفاده کنیم و در این زمینه از پیشرفت جهانی عقب ماندهایم. با این وجود، هر قطعهای را که تولید میکنیم، بلافاصله از سوی مشتریان خریداری میشود. لازم به ذکر است که مجموعه صنعتی ما با اخذ استانداردهای ISO 9001، ISO/Ts و ISO 10002 توانسته است هرچه بیشتر به هدف تولید با کیفیت مناسب و مشتریمداری دست یابد.

حسنآبادی یادآور شد: در گذشته که تحریمها کمتر بود، عمده قطعات صنعتی از خارج وارد میشد و تولیدکنندگان داخلی نقش بسیار کمی در تامین این قطعات برای مصرفکنندگان داشتند. از آنجا که چین بزرگترین شریک تجاری کشور محسوب میشود و ارتباطات مصرفکنندگان قطعات صنعتی با این کشور بسیار خوب بود، بخش عمدهای از این قطعات از چین وارد میشد و جای محصولات داخلی را میگرفت.

وی تاکید کرد: در شرایطی که واردات به کشور صورت میگرفت، شرکت فورج قطعات صنعتی شرق ویژن اقدام به واردات جدیدترین دستگاهها و تکنولوژیها به کشور از چین کرد تا بتواند همان قطعات وارداتی را در کشور تولید کند. از این رو، اکنون برگ برنده بازار قطعهسازی در اختیار شرکت ما است. در حال حاضر، شرکت فورج قطعات صنعتی شرق ویژن به مرحلهای رسیده است که تمام قطعات تولید شده در آن بلافاصله توسط مشتریان خریداری میشود و نسبت به سفارشها عقب هستیم. البته بیشترین مشتریان شرکت ما خودروسازان و خدمات پس از فروش خودرویی به شمار میروند.

فولاد آلیاژی گرید CK45، بیشترین ماده اولیه دریافتی

مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن خاطرنشان کرد: تولید قطعات صنعتی به شیوه فورجینگ با میلگرد فولادی با آلیاژهای گوناگون انجام میشود. با این حالt بخش عمده فولاد آلیاژی دریافتی گرید CK45 است که در بازار با نام ۹۰۹۵ شناخته میشود. گرید بعدی که مورد استفاده قرار میگیرد، ۷۰۳۵ یا ۴۱Cr4 بوده و گرید دیگر نیز ۷۲۲۵ یا Mo40 است. لازم به ذکر بوده که شرکت ما یک فولاد بسیار خاص دیگر را به میزان ۱۰۰ تا ۱۵۰ تن به عنوان ماده اولیه ماهیانه مصرف میکند که آن نیز S303 یا تقریبا CK7 است.

وی توضیح داد: علت استفاده از فولادهای آلیاژی به ویژه گرید CK در تولید قطعات صنعتی به ویژه فورجینگ، مقاومت در برابر اصطکاک، استحکام خوب و مقاومت خوب در برابر ضربه است که به این گریدها، فولادهای ضد سایش نیز گفته میشود.

استفاده از تکنولوژی روز منجر به کاهش هزینه شد

حسنآبادی با اشاره به نقش تکنولوژی در تولید قطعات با کیفیت فورج برای صنایع مصرفکننده، تصریح کرد: شرکت فورج قطعات صنعتی شرق ویژن تنها شرکتی است که از سال ۱۳۹۰ از کورههای القایی برقی استفاده میکند. از سویی بهکارگیری این نوع کورهها در تولید باعث میشود آلودگی زیستمحیطی به وجود نیاید. از سوی دیگر، استفاده از کوره القایی راندمان کاری پرسنل را افزایش میدهد زیرا کوره القایی برخلاف کورههای دیگر محیط اطراف خود را گرم نمیکنند. ویژگی دیگر کورههای القایی این است که قابلیت گرم کردن قطعه را بسیار سریع دارد. همچنین این کوره از راندمان کاری بسیار بالایی برخوردار است.

مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن اضافه کرد: یکی از اقدامات شرکت، تامین دستگاه رول فورج بوده است. چراکه این دستگاه باعث میشود مصرف مواد اولیه فولادی برای تولید برخی از قطعات کاهش یابد. این یعنی اگر یک قطعه در شرکت دیگر با وزن ۹۰۰ گرم تولید میشود، با استفاده از دستگاه رول فورج میتوان این قطعه را به وزن ۷۲۰ گرم تولید کرد. به این ترتیب در تولید قطعات، صرفهجویی ۱۰ تا ۲۰ درصدی در بهکارگیری مواد اولیه حاصل میشود.

چالشهای تامین مواد اولیه

حسنآبادی با اشاره به چالشهای تامین مواد اولیه، بیان کرد: مهمترین تامینکننده فولاد آلیاژی در کشور شرکت فولاد آلیاژی ایران است که با توجه به تقاضای زیاد از سوی مصرفکنندگان، باید مدت زمان زیادی را برای دریافت مواد اولیه در انتظار باشیم. ضمن اینکه نوسانات بازار به ویژه نرخ ارز موجب میشود تا قیمت ارائه شده از سوی شرکت فولاد آلیاژی ایران دچار نوسان شود.

وی ادامه داد: فروش شرکت فولاد آلیاژی ایران به طور کامل نقدی است و این مسئله علاوه بر اینکه نقدینگی زیادی میطلبد، باعث میشود سرمایه شرکت مدت زیادی درگیر تامین مواد اولیه باشد. در نقطه مقابل، فروش شرکت فورج قطعات صنعتی شرق ویژه به صورت اعتباری و پس از تحویل محصول است.

بیش از ظرفیت تولید میکنیم

مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن مطرح کرد: ظرفیت شرکت ما حدود ۶ تا هفت هزار تن در سال است که البته با توجه به شیفتهای کاری، این میزان میتواند تغییر کند. در حال حاضر، به صورت یک شیفت کامل و یک شیفت لانگتایم فعالیت میکنیم. اگر مبنای محاسبه ظرفیت را دو شیفت یاد شده قرار دهیم، حتی بیش از میزان ظرفیت نیز محصول تولید میکنیم. فعالان صنعتی آگاه هستند که در زمانهای پرفشار کاری، ممکن است دستگاهها و ماشینآلات دچار آسیب جزئی یا کلی شوند که در این هنگام، باید با مدیریت مناسب، نسبت به اتفاقات پیشبینی نشده برنامهریزی کرد.

حسنآبادی با بیان اینکه هم فروش سفارشی و هم فروش انبوه داریم، عنوان کرد: اغلب محصولات شرکت ما به صورت سفارشی تولید میشوند و به فروش میروند. البته در کنار فروش سفارشی، قطعاتی را نیز تولید میکنیم که سفارشی نبوده و نیاز هر لحظه بازار است. به طور مثال، قطعات یدکی خودروها همواره از نیازهای اصلی مشتریان در بازار محسوب میشود و باید به طور انبوه تولید شوند. شرکت فورج قطعات صنعتی شرق ویژن، با توجه به اینکه ناچار است در دو شیفت کاری فعالیت کند، عمدتا از سفارش عقب میافتد.

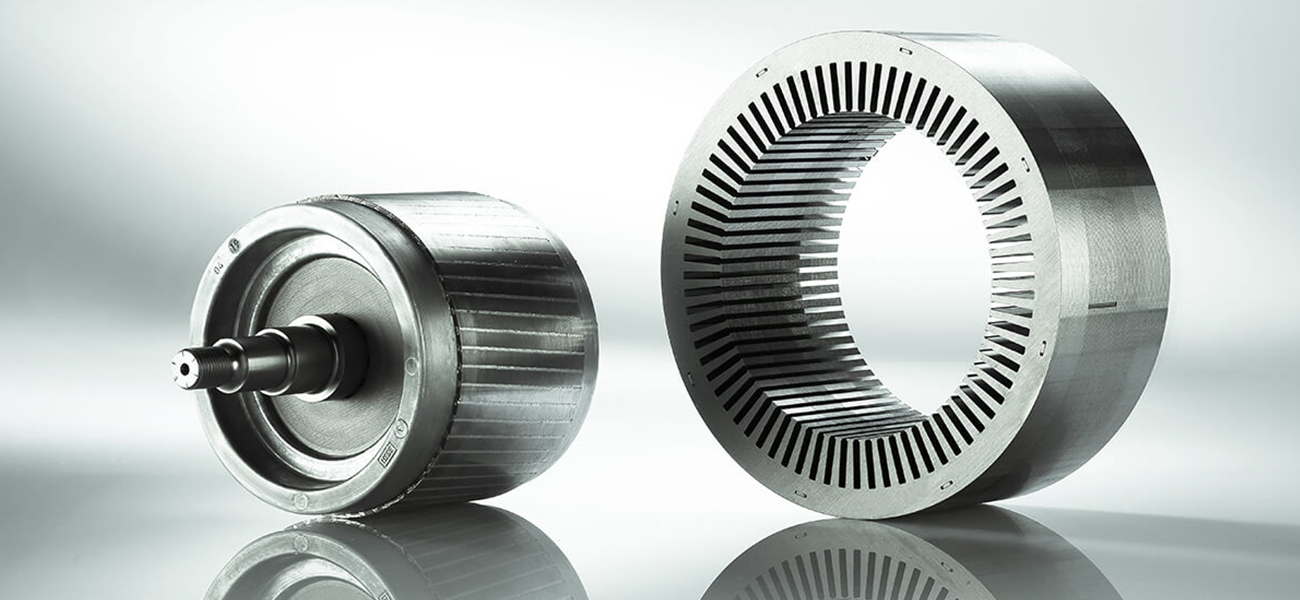

قطعات خودرویی بیشترین حجم تولید را تشکیل میدهند

مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن در خصوص قطعات تولید این شرکت، خاطرنشان کرد: شرکت ما عموما قطعات جلوبندی خودرو، قطعات دینام، قطعات نفت و گاز، قطعات کشاورزی، پزشکی، فورج اتصالات ساختمانی، پیچآلات، تهیه و توزیع مواد اولیه و همچنین انواع سازههای فلزی و خدمات کامل مربوط به آن را تولید میکند. در این رابطه یک خط فورج ۴۰۰ تن، دو خط فورج ۳۰۰ تن و یک خط فورج ۱۶۰ تن در اختیار داریم که تولید محصول را با استفاده از کوره عملیات حرارتی، کوره القایی، کوره دستساز، کپی تراش، فرز تراشی hore-sa، پرس هیدرولیک، انواع پرس ضربهای، انواع گیوتین، اسپارک، انواع فرزها و دستگاه شات انجام میدهند.

تولیدکنندگان نیازمند مشوقهای مادی و معنوی هستند

حسنآبادی با بیان اینکه بزرگترین چالش حال حاضر تولیدکنندگان قطعات خودرویی، دریافت هزینه است، عنوان کرد: فرایند دریافت مواد اولیه تا تولید محصول معمولا یک تا سه ماه بسته به نوع محصول زمان میبرد. از آنجا که تامین مواد اولیه به صورت نقدی است، باید برای تامین نقدینگی به دنبال اخذ تسهیلات از بانکها باشیم اما برای فروش ممکن است مشتری که عموما صنعت خودرو است، هزینه را در هنگام دریافت محصول پرداخت نکند و این بزرگترین معضل ما است. چراکه عدم دریافت هزینه فروش باعث ایجاد مشکلات بانکی برای شرکت ما و از بین رفتن وقت و انرژی شده است.

وی بیان کرد: در برخی مواقع بیش از چهار میلیارد تومان محصول فروختهایم اما هزینههای آن را دریافت نکردیم. به طوری که برای پرداخت سادهترین هزینههای دچار مشکل میشویم. پذیرش این موضوع برای برخی از تولیدکنندگان سنگین است که با وجود دارا بودن دستگاههای چند میلیارد تومانی، هزینههای معمول را نمیتوانند پرداخت کنند و در این شرایط ممکن است یک تولیدکننده دست از کار بکشد.

مدیرعامل شرکت فورج قطعات صنعتی شرق ویژن مطرح کرد: بسیاری از تولیدکنندگان به دنبال افزایش تولید، بالا بردن کیفیت تولید و ایجاد اشتغال هستند. اگر مشتریان به ویژه شرکتهای خودروسازی وابسته به دولت، به موقع هزینههای تولیدکنندگان را پرداخت کنند، قطعا قادر به افزایش تولید و افزایش ظرفیت خواهند بود. شرکت فورج قطعات صنعتی شرق ویژن توانست با اخذ تسهیلات طی دو سال اخیر میزان تولید خود را از ۱۰۰ تن در ماه به ۶۰۰ تن برساند.

حسنآبادی پیشنهاد کرد: میتوان با نظارت دقیق بر عملکرد مالی و تولیدی، واحدهای تولیدکننده واقعی را شناسایی و از آنها در راستای افزایش تولید و ایجاد اشتغال حمایت کرد. در حال حاضر، فعالیت تولیدی صرفه اقتصادی چندانی برای تولیدکننده ندارد و تولیدکنندگان به انگیزه و مشوق است.

انتهای پیام//