رئیس تولید واحد ذوب مجتمع فولاد خراسان گفت: اینکه بخواهیم فروسیلیکومنگنز را در فرآیند فولادسازی جایگزین فروسیلیسیم قرار دهیم اگرچه روی کاغذ امکانپذیر است ولی در عمل کاری بسیار دشوار خواهد بود؛ در واقع میتوان از فروسیلیکومنگنز به جای فرومنگنز استفاده کرد ولی در نهایت استفاده از فروسیلیسیم برای تنظیم آنالیز مذاب ضروری است.

خسرو دلیلی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» اظهار داشت: مجتمع فولاد خراسان یکی از قطبهای تولید فولاد در کشور است که محصول عمده آن فولاد گرید ۵SP است و مانند تمام فولادسازیهای دیگر، در مسیر فرآیند فولادسازی نیاز به استفاده از فروآلیاژها دارد.

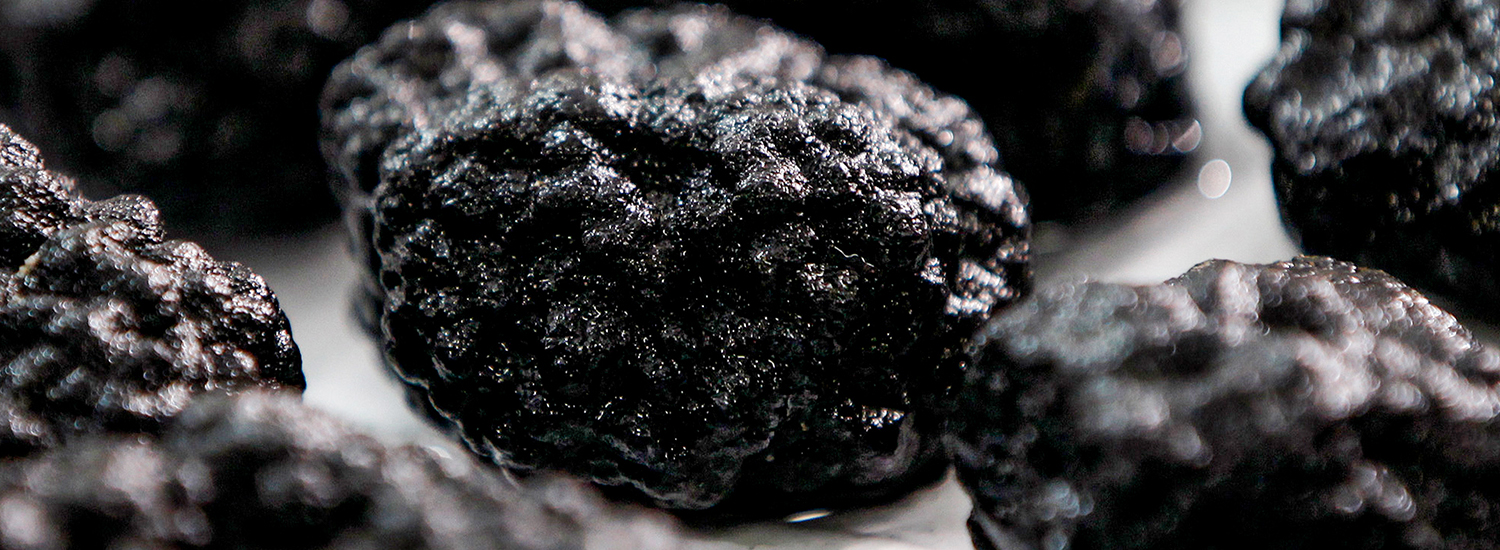

رئیــس تولیــد واحــد ذوب مجتمـع فولاد خراسان با نام بردن از سه فروآلیاژ فروسیلیسیم، فــرومنگنـــز و فـروسیلیکـــومنگنـــز به عنــوان فروآلیاژهای مورد استفاده در بیشتر فولادسازیها، عنوان کـرد: از فروسیلیسیــم به عنــوان یک فروآلیاژ حیاتی در صنعت فولادسازی، علاوه بر بخش کورههای قوس الکتریکی، در واحدهای آلیاژسازی و اکسیژنزدایی نیز استفاده میشود که نقش عمــدهای در شکلگیــری کیفیــت محصول نهایی دارد.

وی با اشاره به نقش فروآلیاژهای دیگر در شکلگیری انواع خاص فولادهای آلیاژی در این صنعت، یادآور شد: همانطور که میدانید در واحدهایی که به تولید فولاد آلیاژی میپردازند، فروآلیاژهایی مانند فرومولیبدن، فروکروم و برخی دیگر از فروآلیاژها نیز مورد استفاده قرار میگیرند ولی با توجه به تمرکز مجتمع فولاد خراسان بر تولید فولاد ساختمانی (۵SP)، فروآلیاژهای دیگر کاربرد خاصی در فرآیند تولیدات این شرکت ندارند.

تامین فروآلیاژها از داخل کشور

دلیلی خاطرنشان کرد: میزان مصرف هر یک از این فروآلیاژها در ترکیب فولاد محصول، بستگی مستقیم به نوع محصول تولیدی و ویژگیهای مورد انتظار از آن دارد.

رئیــس تولیــد واحــد ذوب مجتمــع فولاد خراسان در خصوص منابع تامین فروآلیاژهای مورد نیـاز مجتمع فولاد خراسان، خاطرنشان کـــرد: فـروآلیاژهای فروسیلیسیم و فروسیلیکومنگنز از محصولاتی هستند که با توجه به وجود منابع معدنی، امکانات و تجهیزات، قابلیت تولید در داخل کشور را دارند و فولاد خراسان نیز با توجه به لزوم اهمیت دادن به حمایت از تولید داخلی، تلاش میکند تا مواد اولیه مورد نیاز خود را از این منابع تامین کند. با این حال، تولید فرومنگنز به دلایل مختلف در داخل کشور بسیار محدود است و بخش عمدهای از آن باید همچنان از طریق واردات تامین شود و در اختیار فولادسازان قرار گیرد.

وی درباره میزان مصرف سه فروآلیاژ اصلی مورد استفاده در فرآیند تولید فولاد مجتمع فولاد خراسان، خاطرنشان کرد: همانطور که ذکر شد، عمدهترین محصول فولادی فولاد خراســان ۵SP اســت که در ترکیـــب آن بایــد سیلیسیم در محدوده ۰.۱۵ تا۰.۳۰درصد، منگنز در محدوده ۰.۵۰ تا ۰.۸۰ درصد و کربن در محدوده ۰.۲۸ تا ۰.۳۴ درصد باشد.

اهمیت میزان آلومینیوم

دلیلی در این خصوص فروسیلیسیم مورد استفاده در تولید فولاد این مجتمع، توضیح داد: برای دستیابی به چنین آنالیزی، فروسیلیسیم مورد نیاز ما تقریبا بین ۶ تا ۶.۵ کیلوگرم به ازای هر تن تولید است. فروسیلیسیم مورد استفاده در این فرآیند علاوه بر اینکه آنالیز عنصری را برای ما فراهم میکند، وظیفه اکسیژنزدایی از فـــولاد مـــذاب را نیــــــز بــــه عهــــده دارد؛ فروسیلیسیمهایی که در بازار موجود است، چیزی حدود ۷۱ تا ۷۳ درصد سیلیسیم دارد.

رئیس تولید واحد ذوب مجتمع فولاد خراسان همچنین یکی دیگر از فاکتورهای مهم در گریــدبنــدی فـــروسیلیسیــم مصـــرفی در فولادسازیها را میزان آلومینیوم موجود در آن دانست و عنوان کرد: این پارامتر نقش مهمی در کیفیت فروآلیاژ ما دارد و یکی از عوامل گریدبندی فروسیلیسیم محسوب میشود.

وی در مورد فرومنگنز مورد نیاز برای تولید این محصول نیز افزود: فرومنگنز مورد نیاز ما در مسیر تولید این محصول تقریبا ۱۰ تا ۱۱ کیلوگرم به ازای هر تن تولید است. این فروآلیاژ با توجه به گریدهای مختلف آن که در بازار به فروش میرسد، از خلوص ۷۰ درصد تا ۷۸ درصد وجود دارد و به سه نوع «پرکربن»، «متوسطکربن» و «کمکربن» دستهبندی میشود.

دلیلی در این باره یادآور شد: فرومنگنزی که ما در مجتمع فولاد خراسان از آن استفاده میکنیم، از نوع متوسطکربن و کمکربن آن است.

حضور دائمی فروسیلیسیم

رئیس تولید واحد ذوب مجتمع فولاد خراسان در ادامه از فروسیلیکومنگنز به عنوان یک فروآلیاژ ارزانقیمتتر نام برد و در خصوص کاربرد آن در فولادسازی مجتمع فولاد خراسان گفت: این فروآلیاژ از دو نوع قبلی ارزانتر بوده و در بسیاری از فولادسازیها به دلیل همین قیمت پایینتر مورد استقبال قرار گرفته است. فروسیلیکومنگنز که آن را نیز از نظر گریدبندی به سه دسته پرکربن، متوسط کربن و کمکربن تقسیم میکنند، برای تامین بخشی از نیاز مذاب به سیلیس و منگنز به کار میرود و خریداری آن بر اساس همین گریدها انجام میشود.

وی در این خصوص ابراز داشت: ما نیز از این فروآلیاژ در فرآیند تولید فولاد مجتمع استفاده میکنیم به طوری که میزان مصرف ما حدود ۱۱ تا ۱۲ کیلوگرم به ازای تولید هر تن است. طبیعتا با استفاده از این فروآلیاژ، میزان نیاز به فروسیلیسیم و فرومنگنز کاهش مییابد؛ به طوری که اگر از این میزان فروآلیاژ برای تولیــد فولاد ۵SP استفاده کنیم، میزان فروسیلیسیم مورد استفاده به دو کیلوگرم و فرومنگنز به دو تا سه کیلوگــرم کاهــش پیدا خواهد کرد.

دلیلـــی در خصـــوص احتمـــال جایگزینـــی فـــروسیلیکـــومنگنــز بـــه جــای دو فـــروآلیـــاژ فروسیلیسیم و فرومنگنز، تصریح کرد: اینکه به عنوان یک آزمون بخواهیم فروسیلیکومنگنز را جایگزین فروسیلیسیم کنیم، ممکن است عملی باشد ولی رسیدن به آنالیز مورد نیاز با این روش بسیار مشکل خواهد بود.

تنظیم آنالیز مذاب در فولادسازی به شکلی است که حتی اگر از فروسیلیکومنگنز نیز استفاده شود، در کنار آن حتما برای تنظیم آنالیز به فروسیلیسیم نیاز خواهــــد بـــود. در واقـــع مـــا میتــــوانیـــم فروسیلیکومنگنز را جایگزین فرومنگنز کنیم اما فروسیلیسیم را نمیتوانیم از این معادله حذف کنیم و باید حتما در مسیر فرآیند فولادسازی وجود داشته باشد.