مدیر کارگاه ریختهگری بهوندفر، تولیدکننده شمش آلومینیوم آلیاژی گفت: متاسفانه تولیدکنندگان شمش از خاک آلومینیوم به دلیل هزینههای بالای تولید و حاشیه سود پایین، متحمل فشار اقتصادی زیادی هستند؛ به طوری که تمایل آنها به ادامه فعالیت بسیار کاهش یافته است. در صورتی که تولید شمش از خاک آلومینیوم و بازگشت مجدد مواد به چرخه تولید، سودآوری خوبی را برای کشور به همراه دارد.

کامیاب بهوندفر در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، در رابطه با چالشهای موجود در مسیر تولید، بیان کرد: متاسفانه تولیدکنندگان با چالشهای متعددی روبهرو هستند که ادامه مسیر تولید را برای آنها دشوار ساخته است. از جمله این مشکلات میتوان به محدودیتهای انرژی و افزایش قیمت آن، مسائل مالیاتی، افزایش دستمزدها، افزایش نرخ تورم، مسائل محیط زیستی، تصمیمگیریهای غیرکارشناسی، هزینههای بالای تولید، چالش تهیه مواد اولیه و عدم حمایت دولت از تولیدکنندگان اشاره کرد. لازم به ذکر است که این کارگاه برای تولید شمش، از خاک آلومینیوم استفاده میکند؛ کارگاههای ریختهگری و تراشکاری اصلیترین منابع تامین خاک آلومینیوم هستند اما متاسفانه در حال حاضر به دلیل کاهش تولید این کارگاهها، خاک آلومینیوم ایجاد شده در آنها کاهش یافته و کارگاههایی مانند ما با کمبود مواد اولیه مواجه شدهاند. در صورتی که در گذشته مواد اولیه کافی برای تولید پیوسته، در دسترس بود اما اکنون اکثر اوقات کارگاه غیرفعال بوده و به دنبال تهیه مواد اولیه هستیم. همچنین در کنار کمبود خاک، به دلیل افزایش قیمت آلومینیوم، کارگاههای ریختهگری سعی میکنند میزان اتلاف آلومینیوم را کاهش دهند، بنابراین در مقایسه با گذشته خاک آلومینیوم، دارای آلومینیوم کمتری است. به عنوان مثال اگر در گذشته میزان آلومینیوم موجود در خاک ۳۰ تا ۴۰ درصد بود، اکنون به ۲۰ درصد کاهش یافته است. باید اضافه کنم که این کارگاه در استان قم واقع شده است و ما مواد اولیه مورد نیاز خود را از سایر استانهای کشور همچون همدان، اصفهان، چهارمحال و بختیاری، کرمان، تهران، مشهد و… خریداری میکنیم؛ علاوهبراین چالشها، هزینههای حملونقل هم بسیار افزایش یافته و تبدیل به یک چالش اساسی شده است.

زیر بار هزینهها کمر خم کردهایم

وی به سایر مشکلات تولیدکنندگان اشاره کرد و افزود: در چند سال اخیر به دلیل افزایش قیمت مواد اولیه و سایر مشکلات، به صورت دستمزدی مشغول به فعالیت هستیم و با دریافت خاک از کارگاهها، شمش آلومینیوم را به آنها تحویل میدهیم. باید به نکته مهمی اشاره کنم که زمانبر بودن فرایند تولید و بازگشت سرمایه پس از فروش محصولات نیز مزید بر علت شد تا برای ادامه مسیر، تولیه به روش دستمزدی را انتخاب کنیم. به دلیل اینکه به صورت دستمزدی مشغول به فعالیت هستیم، مالیات بر ارزش افزوده پرداخت نمیکنیم اما سایر تولیدکنندگان که خاک را خریداری کرده و شمش را به فروش میرسانند، باید ۹ درصد مالیات بر ارزش افزوده بپردازند. یکی از موارد دیگری که کاسه صبر تولیدکنندگان را لبریز کرده، افزایش هزینههای انرژی و محدویت آن است؛ به عنوان مثال هزینه گاز این کارگاه سه سال گذشته به طور ماهانه، سه میلیون تومان بود اما اکنون به ۴۲ میلیون تومان افزایش پیدا کرده است. همچنین این کارگاه با مشکل لولهکشی گاز هم مواجه بود و با هزینه شخصی ایستگاه گاز برای کارگاه احداث کردیم اما قطعی ناگهانی گاز باعث فشار آمدن به کورهها و خسارات مالی شدیدی به ما میشود. در زمینه برق با چالشی مواجه نیستیم زیرا تنها برای روشنایی کارگاه از آن بهره میبریم اما نکته جالبی که باید به آن اشاره کنم، پرداخت ماهانه ۷۸ میلیون تومان آبونمان خط تلفن کارگاه است که ما آنچنان از آن استفاده نمیکنیم. با تمام این تفاسیر تنها چالشی که در مسیر تولید با آن مواجه نیستیم، مشکل کمبود نیروی انسانی است زیرا کارکنان خود را حفظ کرده و تغییری زیادی در کادر مجموعه اعمال نکردهایم؛ در حال حاضر این واحد تولیدی زمینه اشتغال برای ۶ نفر را فراهم کرده است.

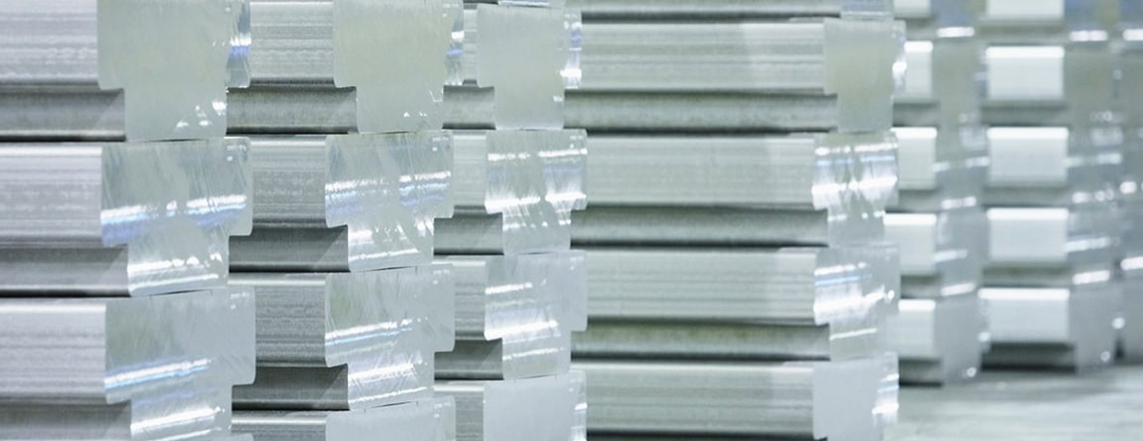

مدیر کارگاه ریختهگری بهوندفر در رابطه با فرایند تولید شمش آلومینیوم در این کارگاه، توضیح داد: زمانی که خاک خریداری شده به کارگاه منتقل میشود، آن را از الکهای خاصی عبور داده و در اندازههای مختلف (درشتدانه و ریزدانه) دستهبندی میکنیم. بعد از مرحله جداسازی، خاکهای درشتدانه با آسیاب مخصوص گلولهای (گلولههای ۱۰ تا ۲۰ کیلوگرمی) کوبیده شده و خاکهای ریزدانه توسط آسیاب دیگری به وسیله تیغههای فولادی و ضدسایش، آسیاب میشوند. مجددا بعد از این مرحله خاک به وسیله الکهای برقی، الک شده و وارد مرحله تغلیظ میشود. یعنی عیار خاک از ۳۰ درصد به ۴۰ تا ۵۰ درصد افزایش داده میشود؛ این مرحله چندین بار تکرار میشود تا عیار خاک به حد مورد نظر برسد. بعد از اینکه عیار خاک به حد مطلوب افزایش پیدا کرد، خاک را درون کوره ریخته و ذوب میکنیم؛ در نهایت مذاب، درون قالبها ریخته شده و شمش آلومینیوم تولید میشود.

مسیر پر پیچ و خم تولید

بهوندفر در خصوص ماشینآلاتی که در فرایند تولید از آنها استفاده میکنند، اظهار کرد: اکثر دستگاهها و ماشینآلات مجموعه را خود طراحی کرده و ساختهایم. یکی از مشکلاتی که در این زمینه با آن مواجه هستیم، تعمیر و نگهداری دستگاهها و ماشینآلات است زیرا استهلاک بالایی داشته و قطعات به دلیل برخورد با اجرام سخت، به سرعت مستهلک میشوند. یکی از این قطعات بدنه آسیاب است که به سرعت فرسوده و سوراخ میشود و تیغههای آن چند روز یک بار باید تعویض شود؛ متاسفانه این امر، هزینههای بالایی را به ما تحمیل میکند. افزایش هزینههای جانبی تولید، حاشیه سود پایین و به صرفه نبودن ادامه فعالیت، باعث شده تا برخی صنعتگران به فکر تعطیل کردن واحد تولیدی خود باشند. به عنوان مثال سود کارگاهی که با سرمایه ۱۰ تا ۱۲ میلیارد تومانی راهاندازی شده، کمتر از سود بانکی است که به این مبلغ تعلق میگیرد؛ به همین دلیل اگر سرمایه خود را در بانک قرار میدادیم، بدون هیچ مشکلی سود بیشتری به دست میآوردیم. باید اذعان کرد که در حال حاضر فعالیتهای تولیدی برخلاف واسطهگری دیگر توجیه اقتصادی ندارند؛ بنابراین توصیه میکنم که افراد در زمینه تولید سرمایهگذاری نکنند. باید به این نکته اشاره کنم که تولیدکنندگان کشورهای همسایه مانند ترکیه، خاک آلومینیوم را صادر میکنند؛ در صورتی که تولیدکنندگان داخلی به دلیل دانش و تخصص بالا، با تولید شمش از خاک، ارزشآفرینی بیشتری را برای کشور به ارمغان میآورند اما مانند تولیدکنندگان خارجی از حمایتهای لازم برخوردار نیستند.

وی با اشاره به میزان تقاضای شمش آلومینیوم، عنوان کرد: متاسفانه در حال حاضر میزان تقاضا برای محصولات نسبت به سالهای گذشته به طور چشمگیری کاهش یافته است. علت آن را میتوان به مشکلات متعدد ذکر شده و همچنین کاهش پروژههای عمرانی در کشور نسبت داد. مصرفکنندگان عمده شمش تولیدی این کارگاه، تولیدکنندگان پروفیلهای آلومینیومی بودند که بیشتر در ساختوساز به کار برده میشود. وضعیت بازار مصرف تا هفت سال پیش بسیار متفاوت بود و تولیدکنندگان در شرایط مناسبی قرار داشتند. در پایان باید خاطرنشان کنم که با این شرایط، آینده روشنی را برای این صنعت متصور نیستم.

انتهای پیام//