مدیرعامل شرکت پویش گداز، تولیدکننده قطعات ریختگی آلومینیومی گفت: ماشینسازان داخلی به دلیل نیاز پایین کشور به دستگاههای دایکست، اقدامات مهمی در زمینه بومیسازی این دستگاهها انجام ندادهاند؛ از سوی دیگر تولیدکنندگان به دلیل وجود برخی از موانع مانند قیمت بالای ماشینآلات خارجی، تحریمها و… امکان خرید دستگاههای جدید را نداشته و ناچار به استفاده از ماشینآلات دست دوم هستند.

محسن احمدی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: در حال حاضر بزرگترین مانعی که در مقابل صنعتگران قرار دارد، قیمت بالای شمش آلومینیوم و نوسان آن در بازار است؛ باید توجه داشت که فعالان صنعت آلومینیوم بخش عمدهای از مواد اولیه مورد نیاز را از داخل تامین کرده و وابسته به واردات نیستند اما برخی از فعالان صنایع فولادی که محصولات خاصی را تولید میکنند، باید اقلام مورد نیاز را از خارج از کشور وارد کنند. به همین دلیل فعالان صنعت آلومینیوم از این نظر با چالش خاصی روبهرو نیستند و نوسان قیمت مواد اولیه، مشکل اصلی این صنعت محسوب میشود. موضوع دیگری که باید به آن توجه کرد این است که تولیدکنندگان داخلی، آلومینیوم را با قیمتی بالاتر از قیمتهای جهانی خریداری میکنند. از سوی دیگر زمانی که قیمت این فلز در بازارهای جهانی روند صعودی به خود میگیرد، قیمتهای داخلی نیز از این جریان تبعیت کرده و در مدار افزایشی حرکت میکنند اما زمانی که قیمتهای جهانی به مسیر نزولی بازمیگردند، قیمتهای داخلی همچنان در اوج مانده و تغییری نمیکنند. به همین دلیل نوسان قیمتها در بازارهای داخلی عموما صعودی بوده و همین مسئله یکی از معضلات اصلی تولیدکنندگان به شمار میآید؛ اگرچه باید توجه داشت که این موضوع تنها مختص به فلز آلومینیوم نبوده و قیمت اکثر فلزات در کشور از این جریان تبعیت میکند.

وی در خصوص وضعیت بازار مصرف و میزان تقاضای محصولات از سوی مشتریان، اظهار داشت: قطعات ریختگی که ما در این مجموعه تولید میکنیم خاص بوده و در صنایع مشخصی کاربرد دارند؛ به همین دلیل در زمینه فروش محصولات با چالش خاصی مواجه نیستیم اما نکته اینجاست که میزان سفارشات مشتریان برای تولید قطعات نسبت به گذشته کاهش یافته است. به عنوان مثال اگر در سالهای قبل ۲۰ تن شمش آلومینیوم را برای ریختهگری قطعات ذوب میکردیم، اکنون این مقدار به ۱۰ تن رسیده است؛ متاسفانه این موضوع گریبانگیر اکثر صنایع در کشور بوده و شاهد هستیم که میزان تولید واحدهای صنعتی تقلیل یافته است.

دو راهی تولید و واردات

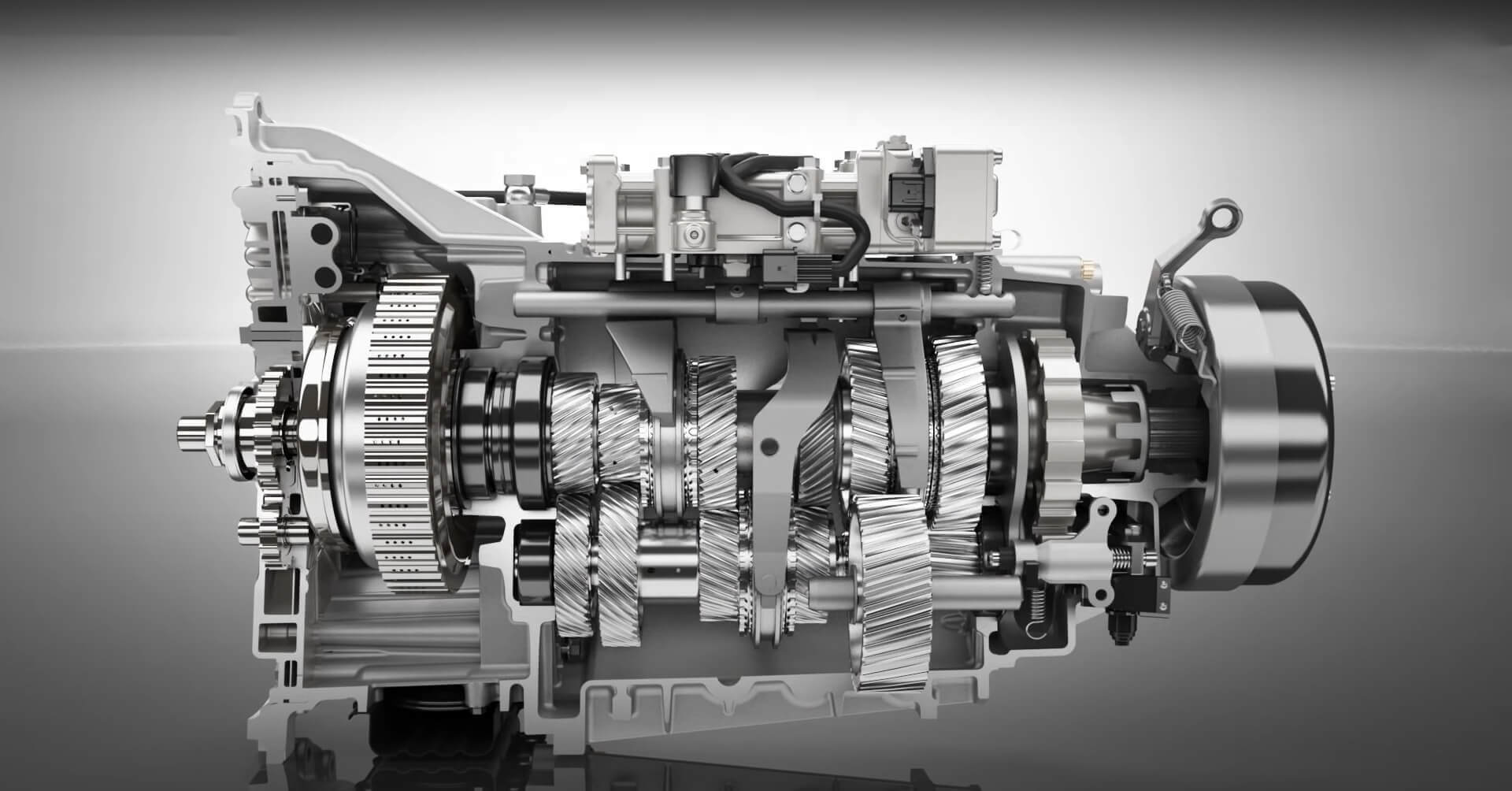

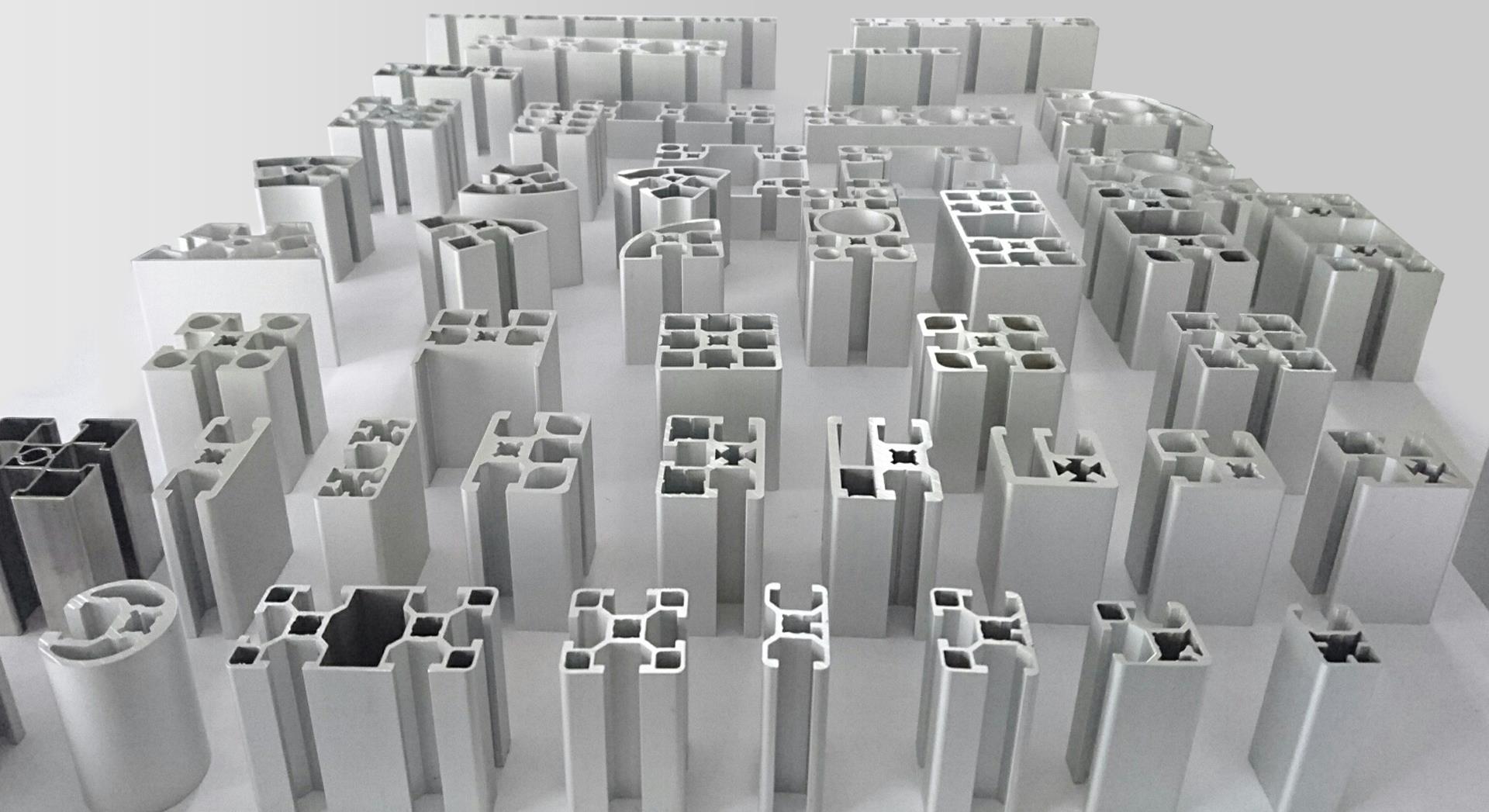

مدیرعامل شرکت پویش گداز با اشاره به ماشینآلات مورد استفاده در صنعت ریختهگری، تصریح کرد: بخش عمدهای از دستگاههای دایکستی که فعالان صنعت ریختهگری از آنها استفاده میکنند، خارجی بوده و تنها در موارد خاص و به صورت سفارشی ماشینسازان داخلی اقدام به ساخت این دستگاهها کردهاند. باید اذعان کنم که دانش تولید دستگاههای دایکست در کشور وجود دارد و ماشینسازان داخلی قادر به ساخت آنها هستند اما تاکنون به صورت عمده این دستگاهها را تولید و به بازار عرضه نکردهاند. البته باید این مسئله را هم در نظر داشت که میزان مصرف یک محصول، در تولید آن نقش مهمی دارد؛ در حال حاضر تقاضا برای دستگاههای دایکست به قدری نیست که تولید انبوه آن برای ماشینسازان توجیهپذیر باشد. ضمن اینکه ماشینآلات ایرانی امکان رقابت با ماشینآلات خارجی را ندارند و ماشینسازان باید سرمایه زیادی برای راهاندازی واحدهای صنعتی در اختیار داشته باشند؛ به همین دلیل افراد ترجیح میدهند تا سرمایه خود را در سایر حوزهها سرمایهگذاری کنند. گفتنی است که در حال حاضر کشورهای ایتالیا و چین دستگاههای بهروزی را تولید میکنند اما به دلیل قیمت پایین ماشینآلات چینی، اکثر تولیدکنندگان داخلی تمایل به واردات از این کشور دارند؛ اگرچه از روسیه هم دستگاههای دایکست دست دوم که قدمت بالایی دارند خریداری شده و پس از اورهال در داخل به فروش میرسند. در خصوص دستگاههای تراشکاری نیز اکنون یک کارخانه در استان آذربایجان شرقی فعالیت دارد و به تازگی واحد دیگری در استان خراسان رضوی راهاندازی شده که مشغول به تولید دستگاههای «CNC» است؛ اکثر دستگاههای تراشکاری که تولیدکنندگان از آن استفاده میکنند، اروپایی، ژاپنی و چینی هستند و تا جایی که ما مطلع هستیم، تا قبل از احداث این واحد جدید، فقط در استان تبریز این دستگاهها تولید میشدند. لازم به ذکر است که دستگاههای دایکست و تراش مجموعه ما نیز ساخت کشور روسیه است.

احمدی در همین راستا ادامه داد: در حال حاضر تعمیر و نگهداری دستگاهها و تامین قطعات یدکی، یکی از مشکلات بزرگ تولیدکنندگان به شمار میرود؛ به عنوان مثال سیستم کنترلی دستگاههای فرز، خارجی است و اگر تولیدکنندگان قصد تعویض قطعهای را داشته باشند، به دلیل عدم وجود اقلام مورد نیاز در بازارهای داخلی یا باید مستقیما اقدام به واردات کرده و یا با صرف هزینههای بیشتر از واسطهگران، قطعه مورد نظر را خریداری کنند. یکی از چالشهای دیگری که اکثر تولیدکنندگان با آن روبهرو هستند، هزینه بالای تعمیرات و عدم توانایی رفع ایرادات پیچیده دستگاهها توسط تعمیرکاران است؛ واردات ماشینآلات خارجی با تکنولوژیهای متفاوت و محدودیت افرادی که در کشور، دانش و توانایی تعمیر آنها را دارند، دلیل اصلی این مسئله است. همان طور که ذکر شد برخی از افراد ماشینآلات دست دوم خارجی را خریداری کرده و پس از اورهال در داخل، به فروش میرسانند که از بین آنها فقط تعداد محدودی برای کسب تجربه و فراگیری فنون کاربردی به خارج از کشور مراجعه کردهاند؛ از سوی دیگر باید توجه داشت که در مراکز آموزشی و دانشگاهها نیز آموزشهای لازم در این خصوص به افراد داده نمیشود. در صورتی که اگر تعداد تعمیرکارانی که توانایی انجام امور خاص را دارند افزایش یابد، رقابت میان افراد بیشتر شده و هزینه تعمیر دستگاه نیز کاهش مییابد.

تجربه و آموزش، پایههای اصلی صنعت

وی در رابطه با آموزش نیروی انسانی، عنوان کرد: تولیدکنندگانی که با دستگاههای دایکست مشغول به تولید قطعات هستند، نیازمند جذب افراد متخصص و ماهر برای کار در کارگاهها نیستند زیرا با آموزش نیرویهای تازهکار میتوانند از آنها در خطوط تولید بهره ببرند. البته ریختهگری با روشهای دیگری مانند ریژه و یا ماسهای به مهارت بالایی نیاز دارد و برخلاف ریختهگری با دستگاههای دایکست، ریختهگران و قالبسازان باید از تجربه کافی در این زمینه برخوردار باشند. کسب مهارت کافی در این نوع از روشهای ریختهگری به زمان بالایی نیاز دارد اما در ریختهگری تحت فشار، نیرویهای کار پس از دو تا سه ماه آموزش میتوانند مشغول به کار شوند. در زمینه تراشکاری قطعات نیز همین موضوع حاکم بوده و افراد پس از کسب گواهیهای پایان دوره از مراکز آموزشی میتوانند فعالیت خود را در واحدهای صنعتی آغاز کنند اما آموزشهایی که در این دورهها به افراد داده میشود، تراشکاری قطعات ساده بوده و کارفرمایان باید تراشکاری قطعات خاص و سفارشی را به نیروهای خود آموزش دهند. در این خصوص هم پای تجربه در میان است و روشها و مدت زمان تراشکاری بسته به مهارت و تخصص افراد، متغیر است؛ باید توجه داشت دقت و زمان تراشکاری روی قیمت تمام شده محصول و میزان رقابتپذیری در بازار تاثیرگذار است. گفتنی است که در حال حاضر ۱۰ نفر در این مجموعه مشغول به کار هستند اما اگر میزان تقاضای مشتریان افزایش یابد، امکان اجرای طرحهای توسعهای، ایجاد فرصتهای شغلی بیشتر و جذب نیرویهای جدید را خواهیم داشت؛ با بهبود وضعیت بازار مصرف، تولیدکنندگان در کنار سودآوری به دنبال توسعه فعالیتهای خود و اشتغالزایی برای افراد بیشتری خواهند بود اما اکنون شرایط تغییر کرده و واسطهگری و سرمایهگذاری در حوزههایی با ریسک کمتر مورد توجه قرار گرفته است.

مدیرعامل شرکت پویش گداز در پاسخ به این سوال که تولید محصولات بیکیفیت در کارگاههای ریختهگری غیرمجاز چه تاثیراتی بر فعالیت کارگاههای مجاز داشته است، گفت: بیشک فعالیت کارگاههای غیرمجاز تاثیرات منفی به دنبال داشته است اما میزان تولید این کارگاهها به قدری نیست که باعث اخلال در روند فعالیت یک شرکت بزرگ شوند؛ همچنین صنایع مصرفکننده به دنبال خرید قطعهای با کیفیت مورد نظر خود هستند که برای این کار و کنترل قیمتها، اقدامات مختلفی انجام میدهند. به عنوان مثال با برگزاری مناقصات، ایجاد رقابت میان تولیدکنندگان و تامین مواد اولیه به دنبال به حداقل رساندن قیمت تمام شده محصولات هستند. مسئله مهمی که باید به آن توجه کرد، واردات قطعات بیکیفیت از چین و فروش آنها با نام برندهای داخلی است که این موضوع در سالهای گذشته بسیار مشهود بود؛ برخی از واحدها علاوه بر واردات قطعات، پوششهای بستهبندی را هم وارد کرده و فقط محصولات را در بازار عرضه میکردند.

احمدی در پایان خاطرنشان کرد: با توجه به اینکه افراد به دنبال فعالیت در مشاغل آسان و با درآمدهای بالا هستند، به آینده صنعت ریختهگری در کشور خوشبین نیستیم؛ ضمن اینکه صنعت کشور حرکت رو به جلویی ندارد و تولیدکنندگان به دلیل شرایط دشوار واردات و تحریمهایی که علیه کشور وضع شده، از دستگاههای دست دوم در خطوط تولید بهره میبرند. در صورتی که این دستگاهها از رده خارج شدهاند و تولیدکنندگان خارجی همواره به دنبال بهروزسانی ماشینآلات هستند. باید توجه داشت که واردات برخی از دستگاهها که برای تولید محصولات خاص با قیمتهای بالا مورد نیاز هستند، برای تولیدکنندگان مقرون به صرفه است اما واردات ماشینآلات جدید برای ریختهگری قطعات ساده توجیهپذیر نیست.

انتهای پیام//