مدیرعامل شرکت آذر کاست، تولیدکننده قطعات چدنی گفت: دانش و تجربه و مواد اولیه کافی جهت ریختهگری و تولید انواع قطعات چدنی مورد نیاز صنایع مختلف در داخل کشور وجود دارد اما تحریم همچون دژی مستحکم در مقابل واردات ماشینآلات و دستگاههای بهروز ایستاده و امکان تولید محصولات جدید از تولیدکنندگان داخلی را سلب کرده است.

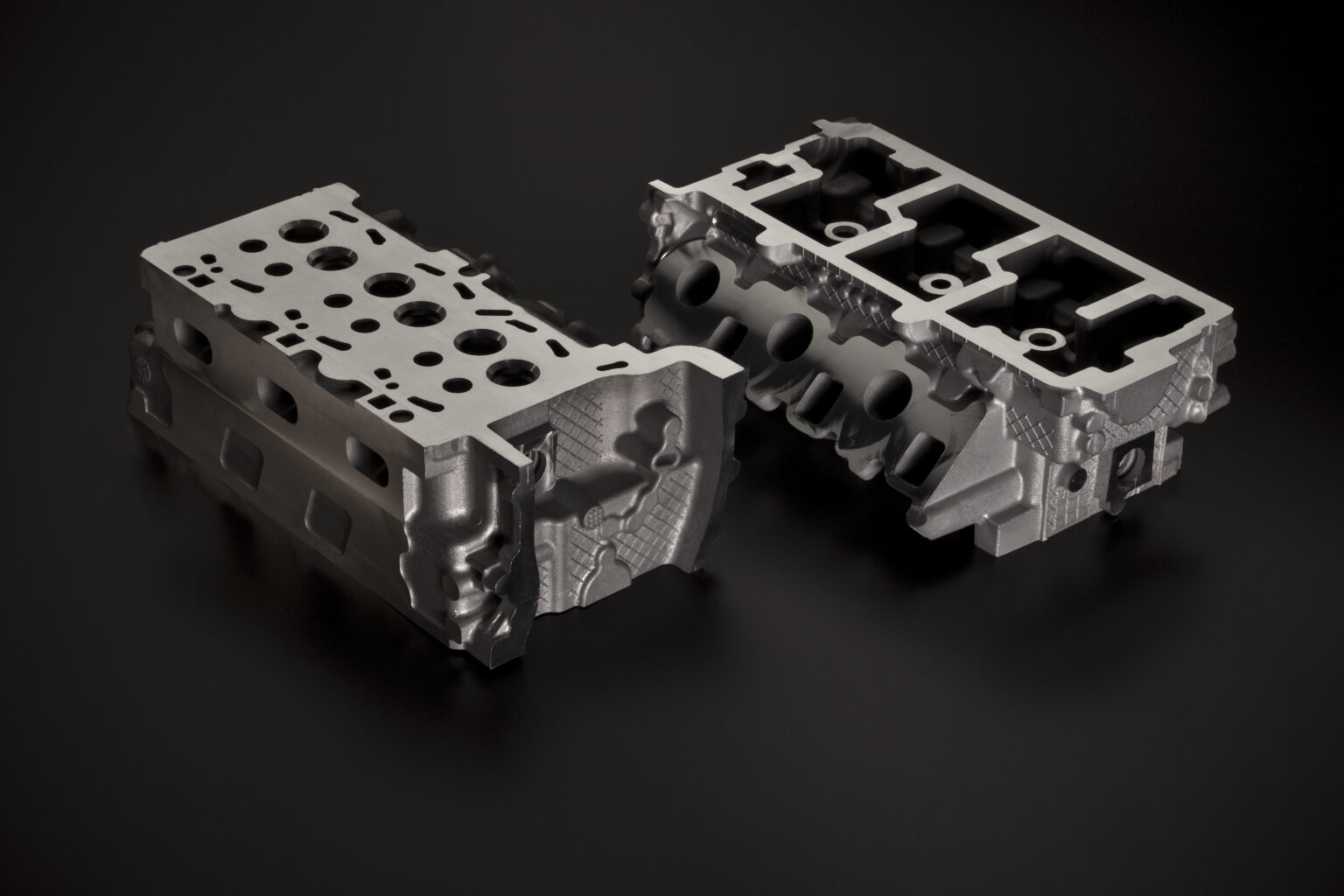

کاظم افتخاری در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: ریختهگری چدن با هدف تولید قطعات ماشینآلات صنعتی، کشاورزی و تراکتور مانند دوشاخ، فلایول و توپی، خودروهای سنگین، جرثقیل، آسانسور و قطعات مورد نیاز در پمپسازی همچون انواع پروانه، درپوش و فلنج در مجموعه آذر کاست انجام میشود. این شرکت در شهرک صنعتی شهید رجایی تبریز واقع شده است و قطعات فوق بر اساس سفارش مشتری در داخل مجموعه تولید میشود.

وی در خصوص تامین مواد اولیه مورد استفاده در این واحد تولیدی، عنوان کرد: شمش چدن، ماده اولیه اصلی مورد نیاز تولید انواع قطعات چدنی در مجموعه است و از فروآلیاژهایی مانند فروسیلیس و فرومنگنز و خاکهای نسوز استفاده میکنیم. علاوهبراین، ضایعات چدنی با قیمتی در حدود ۱۵ هزار و ۵۰۰ تومان به ازای هر کیلوگرم از بازار آزاد خریداری میشود و استفاده از آن به جای شمش چدنی مقرون به صرفهتر است.

افزایش بیش از ۵۰ درصدی قیمت ضایعات چدنی

مدیرعامل شرکت آذر کاست در ارتباط با چالشهای تولید در ۱۰ ماهه سال جاری، مطرح کرد: نوسان قیمت مواد اولیه، مهمترین چالشی است که در این مدت با آن مواجه بودهایم. قیمت ضایعات چدنی در ابتدای سال ۱۴۰۱، حدود ۱۰ هزار تومان به ازای هر کیلوگرم بود و ما قراردادهای مختلف همکاری با شرکتهای تراکتورسازی و پمپسازی در آن زمان منعقد کردیم. در حال حاضر قیمت ضایعات به حدود ۱۵ هزار و ۵۰۰ تومان به ازای هر کیلوگرم افزایش یافته است ولی مجبوریم سفارش را بر اساس قیمت روز قرارداد تحویل دهیم. با وجود اینکه در قراردادهای خود قید میکنیم که قیمت نهایی محصول بر اساس قیمت روز زمان تحویل محاسبه خواهد شد اما متاسفانه مشتریان زیر بار این امر نمیروند و در چنین شرایطی نه تنها سود چندانی عاید تولیدکننده نخواهد شد بلکه ممکن است با زیان مالی نیز مواجه شود.

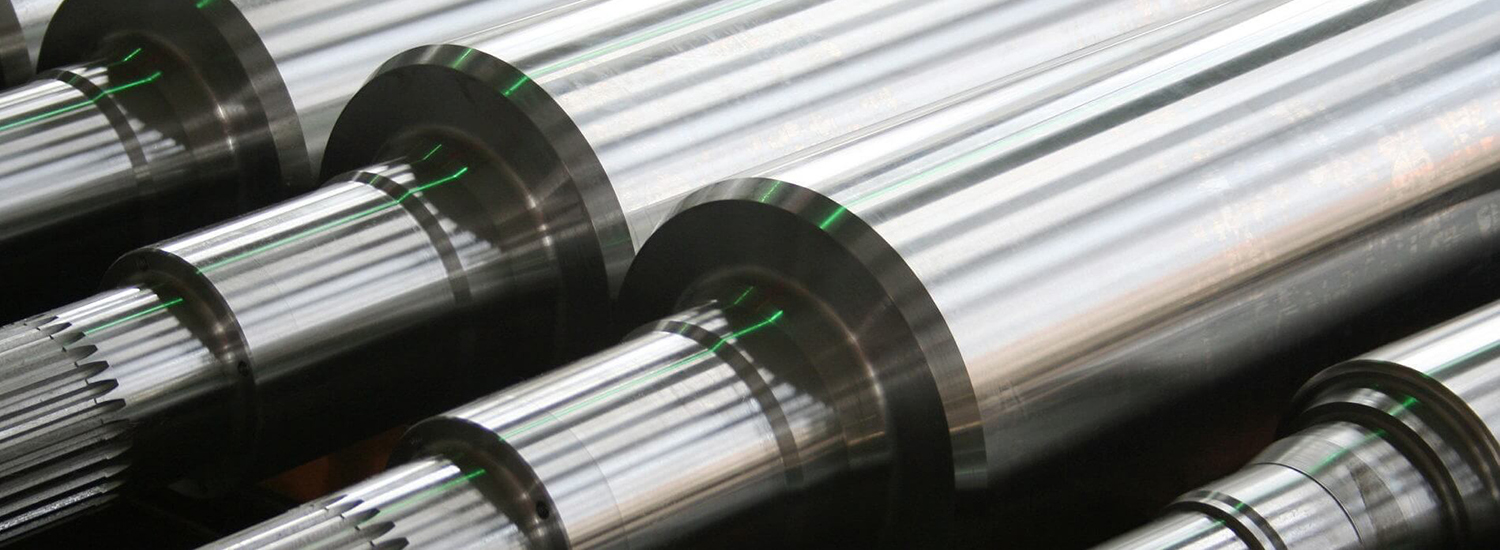

افتخاری در ادامه به معضل کمبود نیروی انسانی در واحدهای ریختهگری اشاره کرد و گفت: چند سری نسبت به انتشار آگهی استخدام در مجموعه اقدام کردهایم اما همچنان موفق به جذب نیروی انسانی جدید نشدهایم. با وجود اینکه زمینه فعالیت در کارگاههای ریختهگری فراهم است و موقعیتهای مختلف شغلی در بخش تولید وجود دارد، مشخص نیست که چرا افراد تمایلی به فعالیت در این عرصه ندارند. از سوی دیگر، افزایش قیمت حاملهای انرژی نیز ادامه فعالیت واحدهای ریختهگری کوچکمقیاس را بیش از پیش دشوار کرده است. از کورههای القایی در مجموعه استفاده میکنیم که اساس کار این کورهها برق است اما هزینه برق نسبت به قبل به شدت افزایش یافته است. اگر ما موفق به پرداخت به موقع هزینه برق نشویم، با جریمه و قطعی برق کارخانه مواجه خواهیم شد که این مسئله مصادف با تعطیلی خط تولید است.

محکوم به ادامه تولید هستیم

وی تاکید کرد: از آنجایی که سرمایه هنگفتی را صرف راهاندازی خط تولید کردهایم، علیرغم مشکلات فوقالذکر چارهای جز ادامه فعالیت خود نداریم. در حال حاضر حدود ۴۰ تا ۵۰ نفر در مجموعه مشغول به کار هستند و همین که بتوانیم حقوق آنها را در زمان مقرر پرداخت کنیم، به وظیفه خود در حوزه تولید عمل کردهایم.

مدیرعامل شرکت آذر کاست با بیان اینکه تمهیدات لازم جهت تولید محصولات باکیفیت در مجموعه را اندیشیدهایم، خاطرنشان کرد: به منظور کنترل و ارتقای کیفیت محصولات تولیدی، آزمایشگاه متالوگرافی را در داخل شرکت راهاندازی کردهایم. همچنین از دستگاه کوانتومتر به منظور بررسی میزان عناصر موجود در قطعات تولیدی استفاده میکنیم و تمام تلاش خود جهت رونق کیفیت محصولات را بهکار گرفتهایم.

افتخاری در پاسخ به سوال خبرنگار«فلزات آنلاین» مبنی بر اینکه ارزیابی شما از شرایط صنعت ریختهگری در ایران در مقایسه با سایر کشورهای همسایه مانند ترکیه و حوزه خلیج فارس چیست، گفت: دولتهای مختلف در این کشورها به منظور رونق و توسعه تولید، امتیازاتی را برای تولیدکنندگان در نظر میگیرند که از جمله آنها میتوان به یارانه انرژی اشاره کرد؛ این در حالی است که دریافت انواع مالیاتها در کشور ما مانند مالیات مستقیم، مالیات بر ارزش افزوده و… تولیدکنندگان داخلی را در تنگنای اقتصادی قرار داده است و علاوهبراین شاهد افزایش چشمگیر قیمت برق و گاز واحدهای تولیدی هستیم. اگرچه هزینه نیروی انسانی در ایران مقرون به صرفهتر از این کشورهاست اما افزایش سایر هزینههای تولید، ادامه فعالیت تولیدکنندگان را دشوار ساخته است.

وی در ادامه با بیان اینکه برخی از قطعات تولیدی در مجموعه آذر کاست تا چند سال پیش به کشور ترکیه صادر میشد، اظهار داشت: با توجه به اینکه میزان تولید ما محدود بوده و افزایش تولید نیز مستلزم سرمایهگذاری و بهروزرسانی خط تولید است، موفق به ادامه صادرات تولیدات خود نشدیم. ضمن اینکه میزان تولید خود را به ۶ تا هفت تن در روز کاهش دادهایم و در صورتی که شرایط تولید بهبود پیدا نکند، ناچار به توقف تولید خواهیم شد.

این تولیدکننده قطعات چدنی با تاکید بر اهمیت بهروزرسانی ماشینآلات و تجهیزات تولید، اظهار داشت: تا زمانی که تکنولوژی مورد استفاده در خطوط تولید کارگاههای ریختهگری بهروز نشود و سرمایهگذاریهای کافی نیز در این زمینه صورت نپذیرد، نمیتوان آینده روشنی برای صنعت ریختهگری کشور متصور شد. تحریم، همچون دژی مستحکم در برابر واردات تکنولوژی و ماشینآلات جدید ایستادگی میکند و امیدواریم هرچه سریعتر، شاهد رفع تحریمها و برقراری روابط تجاری با کشورهای مختلف باشیم. در حال حاضر هزینه واردات ماشینآلات و تجهیزات کامل یک خط تولید بهروز از کشور ترکیه، حدود ۳۰ میلیارد تومان است و ما توانایی پرداخت چنین هزینهای را نداریم.

افتخاری در همین راستا ادامه داد: متخصصان و نیروهای انسانی باتجربهای در داخل مشغول بهکار هستند که از دانش لازم برای تولید انواع قطعات چدنی برخوردارند. تحقق رونق تولید و صادرات قطعات چدنی، مستلزم بهروزرسانی تجهیزات و خطوط تولید است که متاسفانه با توجه به مشکلات مذکور، امکان آن وجود ندارد. از سوی دیگر، دولت حمایتهای لازم از واحدهای تولیدی را به عمل نمیآورد و دریافت تسهیلات بانکی هم دشوار شده است.

وی در پایان یادآور شد: اگر با تامین سرمایه کافی موفق به واردات تجهیزات و ماشینآلات بهروز شویم، تولید مجموعه به ۳۰ تن در روز افزایش خواهد یافت و برای فروش انواع قطعات تولیدی مجموعه، هم مشتریان داخلی و هم خارجی وجود دارد.

انتهای پیام//