هر بنگاه اقتصادی که عوامل موثر بر بهرهوری را به درستی شناسایی کند و برنامهریزیهای لازم برای انتفاع حداکثری از آنها را انجام دهد، به شاخصهای عملکردی تولید و سودآوری بیشتری نسبت به رقبا دست مییابد. موضوع بهرهوری منابع در صنایع عظیم و انرژیبری نظیر فولاد از اهمیت بیشتری برخوردار است زیرا هرگونه افزایش و یا کاهش مصرف انرژی و مواد اولیه، هزینههای تولید و بهای تمام شده محصول را متاثر میکند و در نهایت نیز در میزان سودآوری و خلق ارزش نمود مییابد. شرکت فولاد خوزستان به عنوان شرکتی پیشرو و باسابقه در صنعت فولاد کشور، همواره در صدد ارتقای بهرهوری و بهینهسازی در زمینه تامین مواد اولیه و مصرف انرژی است.

به گزارش خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین»، با توجه به ویژگیهای خاص صنعت و بازار فولاد مانند نوسانات قیمت، تغییرات تقاضا، ملاحظات زیستمحیطی و قوانین صادرات، پایداری در مصرف منابع عاملی کلیدی برای موفقیت این صنعت محسوب میشود. از جنبههای کلیدی پایداری و تابآوری در زنجیره تامین فولاد برای بهرهوری مصرف منابع و بهبود عملکرد میتوان به تنوع منابع تامین با هدف استفاده از چندین منبع تامین برای مواد اولیه، کاهش وابستگی به یک منبع خاص و همچنین تنوع جغرافیایی تامینکنندگان برای کاهش ریسکهای مرتبط با حملونقل و لجستیک اشاره کرد. از سوی دیگر، شناسایی و ارزیابی ریسکهای بالقوه در زنجیره تامین و همچنین توسعه برنامههای مدیریت بحران باید مد نظر قرار گیرند.

از دیگر جنبههای پایداری در تامین زنجیره فولاد میتوان به بازیافت ضایعات فولاد به عنوان یک منبع پایدار، کاهش وابستگی به منابع اولیه و ایجاد زیرساختهای مناسب برای جمعآوری و بازیافت ضایعات فولادی اشاره کرد. بهرهگیری از فناوریهای نوین در فرایندهای احیا و فولادسازی، مدیریت زنجیره تامین، استفاده از پایگاههای داده جهانی برای پیشبینی نوسانات بازار و تقاضا، توجه به اثرات زیستمحیطی تولید فولاد و تلاش برای کاهش آنها از طریق بهینهسازی فرایندها، استفاده از انرژیهای تجدیدپذیر، پیادهسازی استانداردهای زیستمحیطی در تمامی مراحل زنجیره تامین و کاهش انتشار کربن با استفاده از فناوریهای نوین در کورههای الکتریکی و فرایندهای تولید کمکربن، از عوامل تاثیرگذار بر حوزه تامین پایدار و بهرهوری مصرف منابع به شمار میآیند.

مسیر چالشبرانگیز

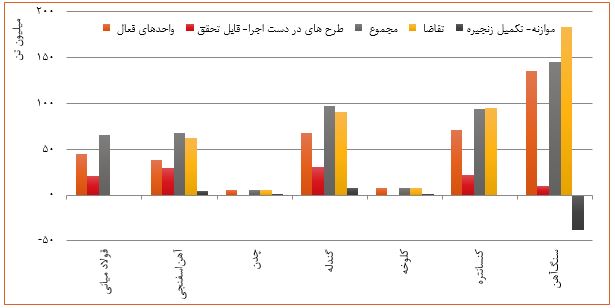

در حال حاضر، ظرفیت فولاد کشور نزدیک به ۵۰ میلیون تن است که با ۵۵ میلیون تن هدفگذاری شده فاصله چندانی ندارد؛ البته در این میان باید به چالشهای تامین سنگآهن و کاهش عیار معادن توجه کرد زیرا به مرور زمان و با افزایش ظرفیت تولید، بازده معادن نیز رو به کاهش میرود. برای تولید ۵۵ میلیون تن فولاد، به استخراج ۱۶۰ میلیون تن سنگآهن نیاز است که بر اساس ذخایر فعلی، این موجودی تا مدت زمان کوتاهی جوابگوی صنعت فولاد در کشور خواهد بود. در چنین شرایطی، برای تامین سنگآهن مورد نیاز یا باید اکتشافات جدیدی صورت بگیرد و یا اقدام به واردات سنگآهن شود. در افق سال ۱۴۱۰ برای تامین کامل نیازهای واحدهای کنسانترهسازی و تامین گندله مورد نیاز، تامین ۱۸۳ میلیون تن سنگآهن ضروری است که با توجه به موجودی فعلی، حدود ۳۸ میلیون تن کسری سنگآهن وجود خواهد داشت. برای تداوم جریان رو به رشد تولید فولاد ایران در سالهای آتی، باید موضوع جذب سرمایهگذاری در حوزه استخراج مواد اولیه جدی گرفته شود. در غیر این صورت، صنعت فولاد در بلندمدت برای تامین خوراک زنجیره به واردکننده سنگآهن تبدیل میشود و در نهایت نیز از صنعتی ارزآور به ارزبر بدل خواهد شد.

اغلب صنایع فولادی در کشور با دریافت سیگنال فراوانی انرژی احداث شدهاند. این مسئله موجب عدم توجه کافی به نرخ بهرهوری در انرژی شده است. در شرایط فعلی، ناترازی تولید و مصرف انرژی، عاملی برای اعمال محدودیتهای مصرف انرژی بر فولادسازان شده است. ناترازی برق کشور موجب شده است که فولادسازان در کنار تولید فولاد و رقابت در بازارهای جهانی، به دنبال احداث نیروگاه و خودکفایی در زمینه تامین انرژی باشند. نکته قابل توجه این است که سهم صنعت فولاد از مصرف برق در سال ۱۴۰۲، تنها ۷٫۳ درصد بوده و مصرف آن به ازای هر ساعت تولید در تمام حلقههای زنجیره فولاد، از کنسانترهسازی تا تولید محصول نهایی، پنج هزار و ۳۶۷ مگاوات ساعت بوده است. با این حال، فشار عمده ناترازی برق بر دوش صنعت فولاد قرار گرفته است.

از سوی دیگر، یکی از ریسکهای صنعت فولاد در بلندمدت، ریسک ناپایداری تامین گاز است. سهم شرکتهای فولادی از کل مصرف گاز کشور ۴٫۷ درصد است و مصرف گاز در کل زنجیره فولاد در سال ۱۴۰۲، به میزان ۴۷٫۱ میلیون مترمکعب در روز بوده است. ناترازی انرژی، یکی از اصلیترین عوامل افت نرخ بهرهوری و تولید است. توقفات طولانیمدت منجر به عدم تحقق برنامههای تولید میشوند و خسارات مالی فراوانی را به فولادسازان تحمیل میکنند. میزان تولید از دست رفته به دلیل محدودیت انرژی در شرکت فولاد خوزستان در حد فاصل سالهای ۱۴۰۰ تا ۱۴۰۳، بالغ بر دو میلیون تن شمش فولادی بوده است. بنابراین در صورتی که محدودیتهای انرژی وجود نداشته باشند، این شرکت توان آن را دارد که میزان تولید خود را به بیش از ظرفیت اسمی کارخانه نیز برساند.

تهدید جدی

توسعه نامتوازن در صنعت فولاد، تهدیدی جدی برای برخی شرکتهای بزرگ فولادی محسوب میشود. در واقع زنجیره فولاد کشور در حال حاضر شاهد ورود صنایع بالادستی به فولادسازی است. بنابراین شرکتهای فولادی به جای اینکه تمرکز و توان خود را معطوف به تولید فولاد رقابتی و ارتقای تکنولوژی برای برای صادرات محصولات فولادی و رقابت در بازارهای منطقهای کنند، بر تامین مواد اولیه متمرکز شدهاند. از این رو برای حفظ فضای رقابتی داخلی، لازم است که توسعه متوازن ایجاد شود. از تبعات توسعه نامتوازن میتوان به کمبود و یا بعضا مازاد برخی محصولات اشاره کرد. برای مثال بازار داخل به تدریج با مازاد محصول آهن اسفنجی روبهرو خواهد شد که سنوات قبل به دلیل کمبود این محصول، سود سرشاری نصیب تولیدکنندگان آن شده و این روند در بسیاری از محصولات دیگر نیز قابل مشاهده است. امروز ظرفیتهای خالی زیادی در زنجیره فولاد ناشی از همین تفکر، بلااستفاده و غیرموثر واقع شدهاند.

تداوم مسیر توسعه صنعت فولاد در ایران، مستلزم برنامهریزی دقیق و تکمیل زنجیره فولاد و بهبود بهرهوری در این صنعت است. اتخاذ رویکردی که به سرمایهگذاری خارجی و داخلی در راستای اکتشاف و بهرهبرداری از منابع بالقوه سنگآهن با توجه به کسری موجود منتهی شود، امری حیاتی است. همچنین با توجه به مشکلات متعددی که در زیرساختهای لجستیکی تامین مواد اولیه وجود دارد، لزوم توجه به سرمایهگذاری در این حوزه نیز ضروری به نظر میرسد. علاوهبرآنها، ناترازی انرژی در حوزه برق و گاز به شدت حیات صنعت فولاد را تهدید میکند. از این رو، برنامهریزی برای توسعه میادین گازی و احداث نیروگاههای جدید باید در اولویت برنامههای وزارت نیرو و نفت قرار بگیرد.

رویکرد شرکت فولاد خوزستان

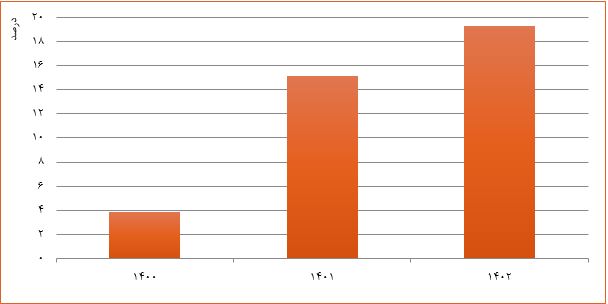

شرکت فولاد خوزستان برای تامین پایدار مواد اولیه مورد نیاز به سمت تملک معادن کوچک و استخراج و تولید کنسانتره حرکت کرده؛ اقدامی که توسط شرکت توسعه معادن فولاد خوزستان صورت گرفته است. تامین کنسانتره سنگآهن از منابع جدید، حضور در اکتشافات پهنههای معدنی، بررسی معادن و پتانسیلهای معدنی غیرفلزی (آهک، دولومیت و منگنز)، بررسی معادن و پتانسیلهای معدنی خارج از کشور، اخذ مجوز کنسانترهسازی و گندلهسازی هر یک به ظرفیت سالانه دو میلیون و ۵۰۰ هزار تن در سیمیدکو و راهاندازی مگامدول زمزم ۳ در راستای تامین کل آهن اسفنجی مورد نیاز، از دیگر اقدامات شرکت فولاد خوزستان در مسیر تامین پایدار مواد اولیه بودهاند. این شرکت همچنین با هدف کاهش ریسک وابستگی به منابع تامین خارجی نیز نسبت به عقد قرارداد با شرکتهای دانشبنیان برای تامین بخشی از مواد اولیه و قطعات مورد نیاز خود اقدام کرده است.

از جمله اقدامات شرکت فولاد خوزستان برای تامین پایدار برق نیز میتوان به عقد قراردادهای دو جانبه و خرید از بورس انرژی، آغاز احداث نیروگاه ۵۲۰ مگاواتی سیکل ترکیبی، برنامهریزی برای احداث نیروگاه ۶۰۰ مگاواتی خورشیدی در سه فاز ۲۰۰ مگاواتی، نوسازی تکنولوژیک و کاهش مصرف برق اشاره کرد. گفتنی است که شرکت فولاد خوزستان به عنوان یکی از پیشروان صنعت فولاد ایران، موفق شده است که با اجرای برنامههای جامع و پیشرفته در زمینه مدیریت مصرف آب، به دستاوردهای قابلتوجهی در این عرصه نیز برسد. این شرکت با بهرهگیری از فناوریهای مدرن و سرمایهگذاری در پروژههای نوآورانه نظیر بازچرخانی پساب صنعتی، نقش مهمی در بهینهسازی مصرف آب و حفاظت از منابع طبیعی ایفا میکند. علاوهبرآنها، متوسط ضریب بهرهوری از ظرفیت تولید فولاد در کل کشور ۷۴ درصد و در شرکت فولاد خوزستان ۹۵ درصد است.

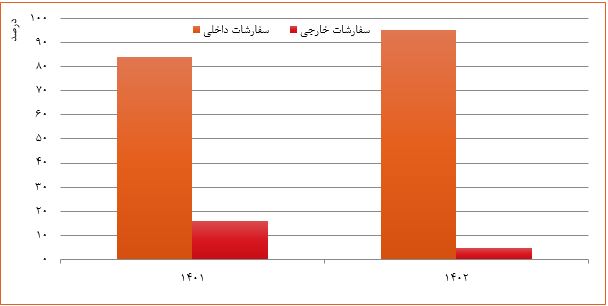

شرکت فولاد خوزستان با تمرکز بر بومیسازی و حمایت از دانش داخلی، یکی از شرکتهای تابعه خود را متولی موضوع استفاده از توان داخلی و تامینکنندگان داخل کشور قرار داده و ساختار لازم را برای این منظور ایجاد کرده است. این شرکت در حد فاصل سالهای ۱۴۰۰ تا ۱۴۰۲، موفق به صرفهجویی ارزی بیش از ۶۰ میلیون یورویی از محل بومیسازی و تعمیق ساخت داخل شده است. تعداد سفارشهای ساخت شرکت فولاد خوزستان طی رسه سال گذشته به بیش از هفت هزار عدد رسیده و تعداد قطعات ساخته شده نیز بالغ بر دو هزار و ۱۸۵ قطعه بوده است. همچنین در حوزه مواد نسوز نیز ۸۰ درصد صرفهجویی ارزی حاصل شده که منجر به بومیسازی ۹۵ درصدی مواد نسوز این شرکت شده است؛ به طوری که در حال حاضر تنها ۵ درصد از مواد نسوز از محل واردات تامین میشوند. به علاوه، هزینه ارزی تولید شمش فولادی در این شرکت نیز در نتیجه نهضت ساخت داخل، ۵۳ درصد کاهش یافته است.

نمودار ۱٫ موازنه زنجیره فولاد کشور از سنگآهن تا فولاد خام در افق ۱۴۱۰ (مطابق با اطلاعات پایان سال ۱۴۰۱)

نمودار ۲٫ سهم تامین کنسانتره از معادن کوچکمقیاس به کل در حد فاصل سالهای ۱۴۰۰ تا ۱۴۰۲

نمودار ۳٫ سهم ریالی اقلام بومیسازیشده در زمینه مواد نسوز در سالهای ۱۴۰۱ و ۱۴۰۲

انتهای پیام//