منگنز، یک عنصر آلیاژساز بسیار قدرتمند است که این ویژگی در اغلب عناصر فلزی به چشم نمیخورد. به همین دلیل اهمیت استفاده از منگنز امروزه بیش از گذشته افزایش یافته است. تاثیر عناصر آلیاژی در ساخت انواع فولاد، یک امر مهم و حیاتی در تعیین و ارزیابی خواص و کاربرد آنها به شمار میآید که منگنز، میتواند نقش مهمی در این زمینه ایفا کند.

به گزارش خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، منگنز، فلزی نقرهای رنگ با عدد اتمی ۲۵ است و جزو فلزات واسطه محسوب میشود. این عنصر دارای وزن اتمی برابر با ۵۴٫۹۴ بوده و دمای ذوب آن به یک هزار و ۲۴۵ درجه سانتیگراد میرسد. منگنز اغلب در مواد معدنی و در ترکیب با آهن یافت میشود و سخت و شکننده است و مقاومت بسیار اندکی در برابر فشارهای فیزیکی از خود نشان میدهد اما وقتی که این عنصر با آهن و همچنین با فولاد، آلومینیوم و سایر فلزات غیرآهنی تشکیل آلیاژ میدهد، باعث بهبود خواص فیزیکی آلیاژ میشود. به علت خواص منحصر به فرد منگنز، اصلیترین کاربرد آن به عنوان یک عنصر آلیاژی است. این فلز از نظر ساختاری از اتمهای بلوری شکل تشکیل شده است که این ساختار بلوری در این فلز باعث شده است که انعطافپذیری کافی نداشته باشد و نوعی فلز شکننده محسوب شود. این عنصر از نظر جوشپذیری نیز مناسب نیست و به راحتی اکسید میشود. لازم به ذکر است که عنصر منگنز و تمامی یونهای تشکیل شده با کمک این عنصر، دارای خاصیت پارامغناطیسی هستند. این فلز میتواند در برابر حرارت و ضربه مقاومتر از برخی از فلزهای دیگر باشد. همچنین منگنز با واکنشپذیری بالا و با آب به آهستگی تجزیه میشود. از ویژگی مشابه این فلز با آهن میتوان به تغییر رنگ آنها در هوا اشاره کرد؛ چراکه این دو فلز به کندی کدر و مات میشوند.

کاربرد اولیه عنصر منگنز به عصر حجر بازمیگردد. انسانها در سالیان کهن از منگنز برای نقاشی روی دیوارها استفاده میکردند اما نکته جالب اینکه جهت تولید سلاح در یونان باستان از آلیاژهای استیل حاوی منگنز استفاده شده است. عنصر منگنز در صنعت شیشهسازی نیز در مصر و روم کاربرد داشته است. نام این عنصر از منطقه مگنزیا در یونان گرفته شده و بسیاری از کانیهای آن از آنجا استخراج شدهاند. در پایان قرن هفدهم، عنصر منگنز اساس تولید کلر به شمار میرفت. در اواسط قرن هجدهم ، کارل ویلهلم شیل، شیمیدان سوئدی از کانی پیرولوزیت برای تولید کلر استفاده کرد. یوهان گوتلیبگن، اولین کسی بود که در سال ۱۷۷۴ نمونه ناخالصی از فلز منگنز را معرفی کرد. وی این کار را به وسیله کاهش دیاکسیدکربن انجام داد. در سال ۱۸۵۶، کاربرد آن در صنایع فولاد شناخته شد و در سال ۱۸۸۲، رابرت هادفیلد فولادهای منگنزی را کشف کرد.

ویژگیهای منگنز و کاربردهای آن

خصوصیات خاص فیزیکی و شیمیایی فلز منگنز باعث شده است که این فلز را به عنوان فلز استراتژیک بشناسیم. ترکیبات معمول این عنصر شامل اکسیدها، سیلیکاتها و کربناتها هستند. تاکنون بیش از ۱۵۰ کانی دارای منگنز شناخته شده است که از میان آن، کانیهای دارای ارزش اقتصادی شامل پیرولوزیت، رودوکروزیت، براونیت، ورنادیت و… هستند. فلز منگنز به صورت تجاری از طریق احیای سنگهای معدنی خود با آلومینیوم و برای تهیه با خلوص بالا از طریق الکترولیز محلول سولفات منگنز تهیه میشود. این فلز به علت داشتن خصوصیات فیزیکی و شیمیایی خاص و دلایل اقتصادی، به عنوان یکی از فلزات راهبردی در صنایع فولاد، ذوب آهن، تولید فروآلیاژ، باتریسازی و… مورد استفاده قرار میگیرد و در سطح جهان، حدود ۹۰ درصد این فلز در صنایع متالورژیکی مانند تولید فولاد و آلیاژهای غیرآهنی مصرف میشود. از مهمترین و بیشترین کاربرد منگنز در صنعت، میتوان به تهیه آلیاژهای آهن و به عنوان ماده اصلی برای تولید چدن و فولاد ضدزنگ اشاره کرد. در صنایع فولاد، منگنز باعث نورد فولاد و چکشخواری، استحکام، دوام، مقاومت در برابر سایش و شکنندگی میشود. از ترکیب منگنز و آلومینیوم و آنتیموان و کمی مس آلیاژی با خاصیت فرومغناطیس قوی حاصل میشود.

منگنز اساسا برای کنترل ناخالصیهای اکسیژن و سولفور در تولید فولاد به کار میرود و از مهمترین کاربردهای آن، سولفورزدایی است. همچنین باعث افزایش پایداری و سختی فولاد میشود. مقدار منگنز در فولاد به طور میانگین ۰٫۷ درصد است و بسیاری از فولادها دارای حدود ۵ درصد منگنز هستند. فولادهای منگنزدار حدود ۱۰ تا ۱۴ درصد منگنز دارند که فولاد هادفیلد نامیده شده و اینگونه فولادها به مقدار ناچیزی تولید میشوند. همچنین منگنز در پوششهای مقاوم مانند ریلهای راهآهن و تجهیزات معدنی و تخریبی به کار میرود. این عنصر تمایل بیشتری برای ترکیب با اکسیژن نسبت به آهن دارد بنابراین از آن به عنوان یک اکسیدکننده نیز میتوان استفاده کرد. پرمنگنات، عامل اکسیداسیون قوی است و برای آنالیزهای کمی و علم پزشکی استفاده میشود. حتی وجود اکسید و خواص و ویژگیهای موجود در این مواد باعث شده است که در صنعت داروسازی هم کاربرد داشته باشد. سولفات منگنز به علت دارا بودن ویژگی حلالیت بالا در ساخت و تولید فلز منگنز، مهمترین کاربرد را در ترکیب مواد شیمیایی دارد. یونهای منگنز به دلیل تولید رنگهای مختلف، به عنوان رنگدانه در صنعت استفاده میشوند. یکی از کاربردهای دیاکسید منگنز در باتریهای قلیایی به عنوان کاتد است. همچنین این عنصر در خوراک دام و افزودنیهای کودهای گیاهی در کشاورزی، صنایع کبریتسازی، صنایع شیشهسازی، رنگسازی ، لعاب دادن کاشی و سرامیک، آجر، الکترود جوشکاری، تولید فریتها، تصفیه آب، هیدرومتالوژی، افزودنیهای سوخت و… کاربرد دارد. از دیگر کاربردهای این عنصر در اکسید منگنز است که به صورت دیسپلازی در بیرنگ کردن شیشهها یا به عنوان خشککننده در صنعت چرمسازی استفاده میشود.

روشهای اکتشاف منگنز

برخلاف روشهای ژئوفیزیکی که در اکتشاف منگنز چندان موفق نیستند، روشهای ژئوشیمیایی به دلیل حلالیت بالای منگنز به عنوان ابزاری مؤثر در پروژههای اکتشاف میتوانند مورد استفاده قرار گیرند. یکی از مشکلات عمده در مراحل اکتشاف سنگ منگنز، نگهداری نمونه معرف کانسار برای مراحل ارزیابی و آنالیز است. در گذشتههای دور، بیشتر حفاریهای ضربهای برای اکتشاف منگنز استفاده میشد که مستلزم دقت فوقالعادهای برای حفظ دادههای معتبر بودند و در بیشتر موارد دادهها صحیح نبودهاند اما امروزه بیشتر از حفاریهای چرخشی برای این منظور استفاده میشود؛ اگرچه در این حالت هم باید برای حفظ نمونه معرف دقت کافی شود. هرجا کانسارها دارای اکسیدهای نرم داخل رس باشد، میتوان از روشهای نمونهبرداری از خاک استفاده کرد.

برای اکتشاف منگنز در خشکی روش منحصر به فردی وجود ندارد. پیجویی و اکتشاف منگنز در خشکی بیشتر بر پایه تفسیرهای زمینشناسی ناحیهای، با علم به اینکه آهن و منگنز اغلب با هم هستند، انجام میشود. در استخراج منگنز هم روشهای روباز و هم روشهای زیرزمینی کاربرد دارد. در روشهای روباز در معادن خیلی بزرگ با ذخایر عظیم به روش مکانیزه برای استفاده در صنایع متالوژیکی استخراج میشود. معدنکاری در مقیاس کوچکتر با استفاده از پیکور و شاول انجام میگیرد. معادن زیرزمینی منگنز به روشهای تخریب بزرگ (بلوکی)، اتاق و پایه، کند و آکند اصلاح و یا جبهه کاربلند استخراج میشوند.

مهمترین کانسار منگنز در ایران و جهان

بیشتر کانسارهای منگنز، منشاء تجزیهای و رسوبی دارند و به صورت اکسید و هیدروکسیدهای آن تشکیل میشوند. قسمت اعظم منگنز دنیا از کانسارهای منگنز رسوبی به دست میآید. حدود ۷۵ درصد از منابع منگنز کشف شده (در خشکی) در شوروی سابق واقع شده است. کانسار منگنز نیکوپل واقع در شوروی سابق، بزرگترین ذخیره منگنز دنیا و از نوع رسوبی محسوب میشود. این کانسار و دیگر کانسارهای اطراف آن در کمربندی به طول ۲۵۰ کیلومتر و عرض ۲۰ تا ۲۵ کیلومتر در حاشیه جنوبی صفحه اوکراین تشکیل شدهاند. استراتیگرافی منطقه از پایین به طرف بالا شامل پیسنگ کریستالین، پیسنگ هوازده، ماسهسنگ و رس، سیلتستون، گلوکونیت، لایههای منگنزدار، رسهای سبز تا خاکستری، مارن و آهک است. افق منگنزدار دو تا سه متر ضخامت، ۲۵ کیلومتر عرض و ۱۵۰ کیلومتر طول دارد. عیار منگنز ۱۵ تا ۲۵ درصد است. این کانسار در محیط فلات قارهای تشکیل شده و در آن ساخت منطقهای قابل مشاهده است. کانیهای منطقه اکسیدی شامل پیرولوزیت، پسیلوملان و کانیهای اصلی کربناتی نیز منگانوکلسیت و رودوکروزیت هستند. با افزایش عمق، کانیهای منطقه کربناتی به رسهای سبز آبی که غالبا حاوی گرهکهای منگنز است، تبدیل میشوند. در تکوین، این کانسار فرایندهای سوپرژن نقش داشتند. منگنز از سنگهای مافیکی اسپلیتی کریستالین منشاء گرفته است. همچنین سنگهای رسوبی منطقه شامل سنگآهک، مارن، ماسهسنگ، سیلتاستون و رس میشوند.

کانسار باروت آغاجی در غرب شهرستان هشترود در استان آذربایجان شرقی واقع شده است. این کانسار را میتوان یک کانسار چند مرحلهای دانست. به این ترتیب که در کانسار مذکور، ابتدا کانیهای منگنز همزمان با رسوبگذاری و با منشاء غیرآتشفشانی شکل گرفتهاند و سپس بر اثر عملکرد فرایندهای سوپرژن، کانیهای منگنز دستخوش حمل و تهنشست مجدد شدهاند. این فرایندها باعث تمرکز کانیهای منگنز شدهاند و کانسار باروت آغاجی را تشکیل دادهاند. کانهزایی منگنز در این منطقه به دو صورت مشاهده میشود. حالت اول، کانهزایی کمعیار منگنز به صورت دانه پراکنده در سنگهای رسوبی کربناتی مشاهده میشود و عیار منگنز در این واحد کم و در حدود یک درصد است. حالت دوم، کانهزایی پرعیار منگنز به صورت پرکننده فضای خالی مشاهده میشود که این کانسنگ استخراجی به طور متوسط حاوی ۳۰ درصد منگنز بوده و به طور عمده شامل پیرولوزیت است. با توجه به ترکیب شیمیایی آب دریای تتیس که نهشته مذکور از آن تهنشین شده است، به این نتیجه رسیدهاند که در نقاط متفاوت حاشیه دریای بزرگ تتیس، کانسارهای مهم منگنز از قبیل نیکوپل و بلوشویتوکماک در اوکراین، چیاتورا در گرجستان، بینکیلیچ در ترکیه، وانا و ابروچیشت در بلغارستان و نهشتههای اورال مانند منطقه سایان و بایکان در روسیه تشکیل شدهاند.

فرایندهای پس از رسوبگذاری اولیه کانههای منگنز همیشه مورد بحث محققین بوده است. کانسار منگنز در مناطق مرطوب و دارای پوششگیاهی به همراه توپوگرافی مناسب، سیستم زهکشی و سنگ منشاء مناسب هوازدگی میتواند ایجاد شود. نقش پوششگیاهی و پوسیدگی آنها و تولید آبهای زیرزمینی اسیدی بسیار حائز اهمیت است. انحلال انتخابی منگنز میتواند توسط واکنشهای آنزیمی باکتریها ایجاد شود. با وجود این، بدون در نظر گرفتن تاثیر باکتریها نیز منگنز، محلولترین عنصر بین عناصر آلومینیوم ، آهن و منگنز است.

کشور رنگینکمان، بزرگترین دارنده ذخایر منگنز

بر اساس اعلام سازمانهای بینالمللی، مجموع ذخایر قطعی منگنز جهان در سال ۲۰۲۰ حدود ۸۱۰ میلیون تن برآورد شده است که عمده آن در کشور آفریقای جنوبی قرار دارد. ذخایر قطعی منگنز در آفریقای جنوبی، حدود ۲۶۰ میلیون تن عنوان شده است و پس از آن، اوکراین و برزیل هر دو با ۱۴۰ میلیون تن در رتبه دوم جای گرفتهاند. استرالیا و گابن با ۱۰۰ و ۶۱ میلیون تن در مقامهای بعدی قرار دارند.

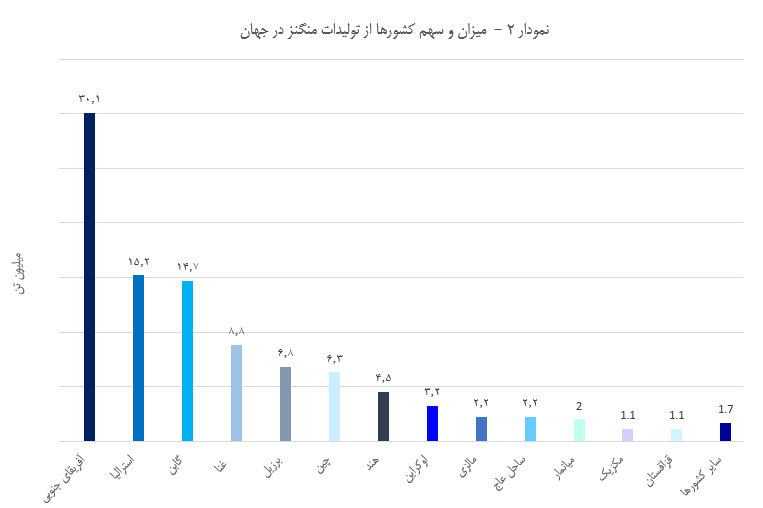

تقاضای جهانی برای منگنز، رابطه مستقیم به نیاز صنعت فولاد دارد. امروزه انواع مختلفی از فولادها تولید میشود که هرکدام به مقدار معینی از منگنز نیاز دارند. منابع تامین منگنز در فرایند تولید فولاد متنوع بوده است و شامل منگنز در آهن خام و سنگ منگنز نیز میشود. با این حال، این دو منبع فقط سهم کوچکی از منگنز مورد نیاز را تامین میکنند و بیشتر منگنز مورد نیاز به شکل فروآلیاژهای منگنزدار در مرحله ذوب و شکلگیری فولاد به آن افزوده میشود. در حال حاضر سالانه حدود ۲۰ میلیون تن منگنز در جهان تولید میشود. مهمترین کشورهای تولیدکننده منگنز در جهان آفریقای جنوبی، استرالیا و گابن هستند. آفریقای جنوبی به تنهایی سالانه حدود ۲۸ درصد از تولیدات جهانی (بیش از ۵٫۶ میلیون تن) را در اختیار دارد. استرالیا با تولید حدود سه میلیون و ۵۰۰ هزار تن (معادل ۱۷٫۴ درصد از مجموع تولید جهان) در رتبه دوم قرار دارد. گابن با تولید ۱۴٫۷ درصد از مجموع تولید جهان در جایگاه بعدی قرار دارد.

منگنز به عنوان یکی از فلزات استراتژیک و پرمصرف، طی دهههای گذشته نقش اساسی در بازار جهانی فلزات ایفا کرده و با توجه به میزان عرضه و نیاز، قیمت آن با نوسانات شدید مواجه شده است. بزرگترین مصرفکننده منگنز در جهان به ترتیب ژاپن، آمریکا و اروپای غربی هستند و این در حالی است که تقریبا هیچ ذخیره اقتصادی از منگنز در اختیار ندارند. در این میان سیلیکومنگنز با ۶۸ درصد از میزان مصرف، بیشترین سهم مصرف در بین محصولات فرآوری منگنز در جهان را داشته است. لازم به ذکر است میزان و نحوه استفاده از این عنصر در هر منطقهای متفاوت است. به طور مثال آلیاژهای آلومینیوم، به ویژه نوعی از آنکه در ساخت قوطیهای نوشابه کاربرد دارد، با حدود ۶۵ درصد مصرف کل، بزرگترین بازار مصرف برای فلز منگنز در کشور آمریکا است. در ژاپن، صنایع فولادسازی و در اروپا، تولید ورقهای آلومینیومی بزرگترین بازار مصرف برای فلز منگنز هستند.

یکهتازی آفریقای جنوبی در صادرات منگنز جهان

منگنز به دلایل اقتصادی و داشتن خصوصیات فیزیکی و شیمیایی خاص، به عنوان یکی از فلزات استراتژیک مورد استفاده در صنایع مختلف مطرح شده است. در حدود ۹۰ تا ۹۵ درصد از تولید جهانی ماده معدنی منگنز در صنایع متالوژیکی تولید فولاد معمولی، ریختهگریها و ساخت فروآلیاژهای مختلف به کار میرود و عرضه و تقاضای این فلز نیز به عرضه و تقاضای فولاد و فروآلیاژ بستگی زیادی دارد. کشور آفریقای جنوبی با سهم ۴۱٫۳ درصد از ارزش صادرات منگنز در جهان در سال ۲۰۲۰، بزرگترین صادرکننده این ماده معدنی در بین کشورها بوده است و پس از آن استرالیا و گابن به ترتیب با سهم ۲۰٫۷ و ۱۶٫۷ درصدی از ارزش صادرات منگنز در جهان در سال ۲۰۲۰، در مقامهای دوم و سوم جای داشتهاند. کشور چین با دارا بودن سهم ۶۶ درصدی از ارزش واردات منگنز در جهان در سال ۲۰۲۰، بزرگترین واردکننده منگنز در بین کشورها بوده است و پس از آن با فاصله بسیار زیاد، کشورهای هند و نروژ به ترتیب با سهم ۷ و ۳٫۶ درصدی از ارزش واردات منگنز در جهان در سال ۲۰۲۰، در مقامهای دوم و سوم جای داشتهاند. شرکت پرتاما متعلق به کشور مالزی با حجم تولید ۲۰۰ هزار تن منگنز در سال، رتبه اول را به خود اختصاص داده است.

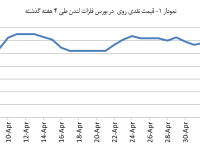

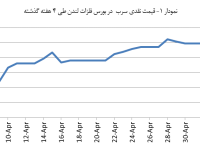

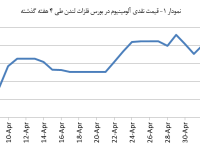

قیمت این فلز نسبت به سایر فلزات قیمت، پایینتر و مناسبتر است. از آنجایی که فلز منگنز در تولید بسیاری از مواد و آلیاژها نقش دارد، قیمت این مواد بسته به نوع کاربرد آنها هم میتواند متفاوت باشد. تعیین قیمت منگنز به دو عامل بستگی دارد که اولین مورد آن، ارزش و کیفیت ساختار و دومین عامل، بحث اقتصادی این ماده معدنی است.

قم و سلطه آن بر ذخایر منگنز ایران

اکتشاف و ارزیابی ذخایر منگنز نسبت به بسیاری از مواد معدنی دیگر مشکلتر است. این کانسارها معمولا کوچک و به صورت پراکنده هستند. ایران با حدود پنج میلیون تن ذخیره قطعی و ۳٫۵ سه میلیون و ۵۰۰ هزار تن ذخیره احتمالی، بزرگترین معدن سنگ منگنز در خاورمیانه را دارا است. دادههای آماری موجود نشان میدهد ۶۲ درصد ذخایر منگنز کشور در استان قم قرار گرفته است که رقمی بالغ بر چهار میلیون و ۶۰۰ هزار تن را در برمیگیرد و استانهای خراسان رضوی، سمنان و کرمان به ترتیب با یک هزار و ۵۹۷، ۸۰۷ و ۲۴۵ هزار تن، در مقامهای بعدی کشور جای گرفتهاند.

بر اساس مرکز آمار ایران، ۲۶ معدن منگنز در کشور فعال است. شرکت معادن منگنز ایران با برخورداری از پنج میلیون تن ذخیره قطعی و پنج میلیون و ۳۰۰ هزار تن ذخیره احتمالی، بزرگترین معدن سنگ منگنز در خاورمیانه بوده و به عنوان عمدهترین تامینکننده سنگ منگنز مورد نیاز شرکت سهامی ذوب آهن اصفهان به شمار میرود و با حداقل تولید سالیانه ۱۰۰ هزار تن سنگ منگنز، رتبه بزرگترین تولیدکننده منگنز ایران و خاورمیانه را به خود اختصاص داده است.

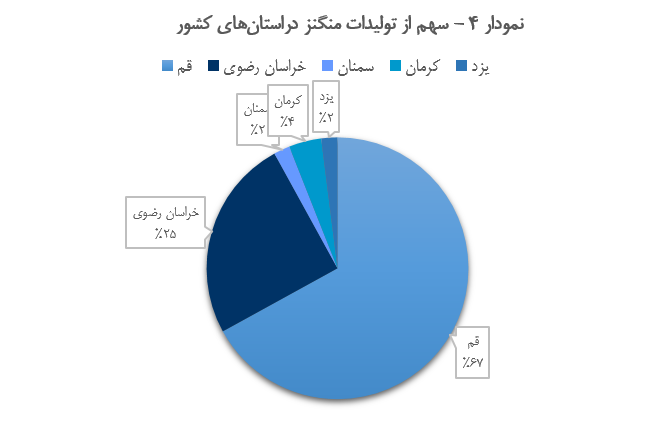

ایران با حدود ۴۶ هزار تن و سهم ۰٫۲ درصدی، در رتبه ۱۸ جهان از لحاظ تولید منگنز قرار گرفته است. دادههای آماری موجود نشان میدهد استان قم با تولیدی بالغ بر ۸۷ هزار تن و سهم ۶۷ درصدی، رتبه برتر تولید منگنز در کشور را به خود اختصاص داده است. استانهای خراسان رضوی و کرمان با تولید به ترتیب با ۳۳ و ۵ هزار تن در رتبههای بعدی کشور قرار گرفتهاند.

سالانه حدود دو میلیون تن سنگ منگنز در ایران مصرف میشود. مهمترین مصرفکننده منگنز در ایران کارخانه ذوب آهن اصفهان با ظرفیت تولید بیش از دو میلیون تن فولاد در سال است که نیاز خود برای تامین حدود ۹۳ هزار تن سنگ منگنز با عیار ۲۵ درصد را از کشورهای برزیل، هندوستان، استرالیا، آفریقای جنوبی و فرانسه تامین میکند.

انتهای پیام//