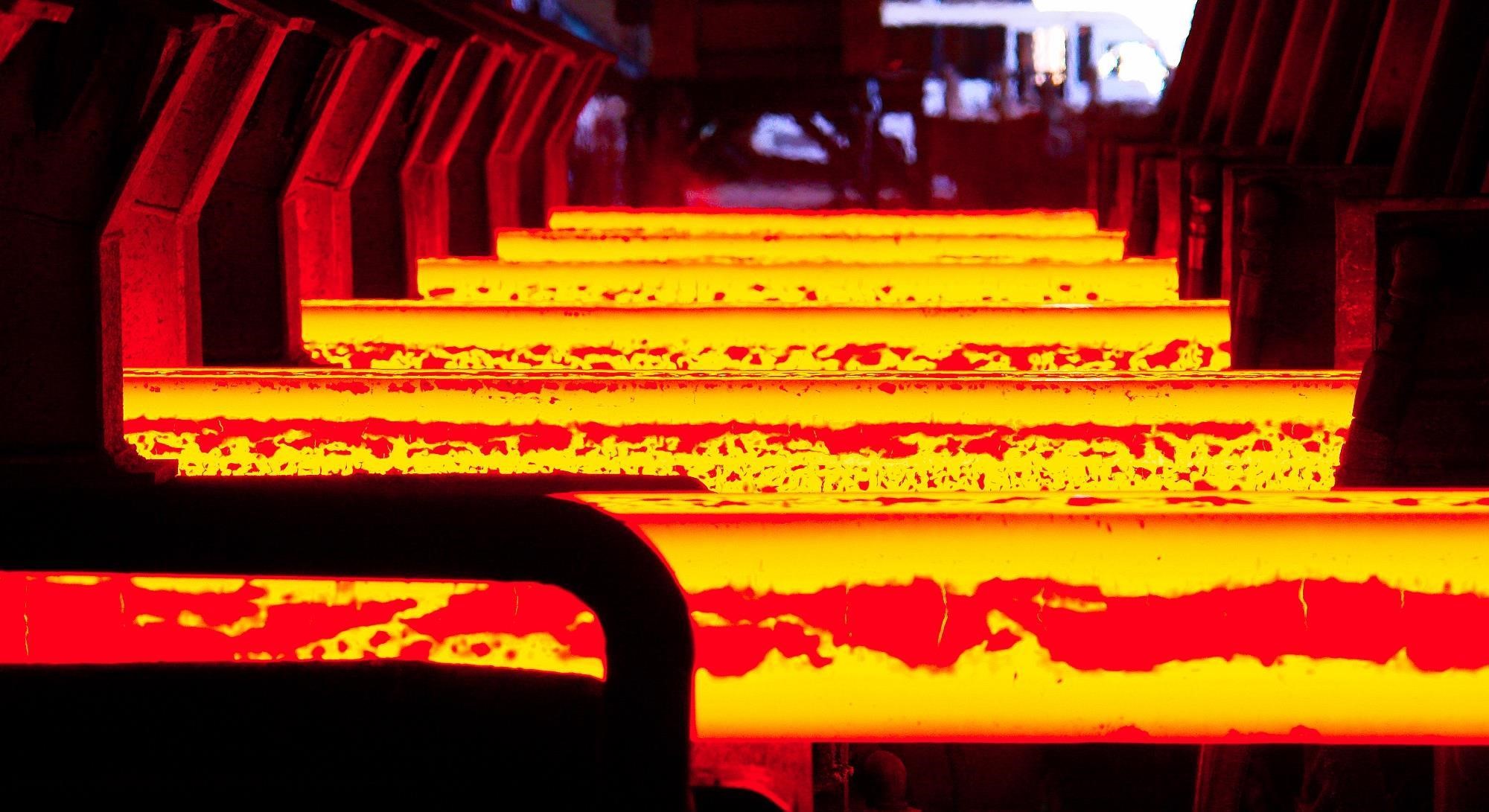

قائم مقام مدیرعامل مجتمع صنعتی فولاد اسفراین گفت: متخصصان این مجتمع صنعتی برای نخستین بار در کشور موفق به تولید شمشهای فولاد آلیاژی با گرید X52 به روش ریختهگری پیوسته شدند.

به گزارش «فلزات آنلاین»، خلیل ارجمندی اظهار داشت: متخصصان مجتمع صنعتی فولاد اسفراین با تست گرم و تولید شمش فولادآلیاژی با گرید ۵۲ X و سایز ۵۳۰ میلیمتری به روش ریختهگری پیوسته برای نخستین بار در کشور گام بزرگی در جهت کاهش وابستگی کشور به واردات لوله نفت و گاز برداشتند.

وی افزود: تولید این آلیاژ مهم و حساس به روش ریختهگری پیوسته سبب افزایش تولید، کاهش چشمگیر فرایند تولید، کاهش ضایعات و افزایش کیفیت میشود که این امر رقابتپذیری این محصول برای تولید و فروش شمشهای مورد نیاز صنایع کشور در بازارهای داخلی و صادراتی به نحو چشمگیری افزایش میدهد.

قائم مقام مدیرعامل مجتمع صنعتی فولاد اسفراین خاطرنشان کرد: تولید شمشهای آلیاژی با گرید ۵۲ X که به عنوان مواد اولیه لولههای انتقال در صنایع نفت، گاز و حفاری کاربرد فراوان دارد، بدون حضور مشاور خارجی و طراح خط ریختهگری پیوسته (ccm) شرکت دنیالی ایتالیا در مجتمع صنعتی فولاد اسفراین تست گرم و تولید شد.

ارجمندی تصریح کرد: پیش از این، تولید شمشها فولاد آلیاژی با گریدهای خاص و ۵۲ X به روش ریختهگری در داخل قالبهای فلزی (اینگات) انجام میشد که فرایند طولانی و زمانبر سبب افزایش هزینههای تولید و درصد بالای ضایعات و در نهایت سرعت پایین تولید و تحویل به مشتریان شده بود.

وی بیان کرد: با افتتاح خط تولید ریختهگری پیوسته در فروردین ماه سال جاری در این مجتمع عظیم صنعتی، سبب شد تولید انواع شمشهـــای بـــه خصــوص آلیـــاژ ۵۲ X بــه روش ریختهگری پیوسته (ccm) در دستور کار مدیران، برنامهریزان و متخصصان مجتمع قرار گیرد و مشکلات ناشی از روش قبلی (روش اینگات) در تولید این قبیل شمشها کاهش و اصلاح شود.

ارجمندی ابراز کرد: در تولید این محصول به روش ریختهگری پیوسته، پس از تولید ذوب و آلیاژسازی، ریخته محصول به صورت پیوسته و با کیفیت بسیار بالا انجام میشود و سرعت تولید نیز با حذف فرآیندهای اضافی و هزینهبر، چندین برابر شده و محصول نهایی سریعتر به دست مشتریان به ویژه شرکت لولهگستر اسفراین به عنوان یکی از بزرگترین مصرفکننـــدگان این شمشهـــا بـــرای تولید لولههای انتقال نفت میرسد.

وی کاهش ضایعات و افزایش خواص کیفی محصول را از مهمترین ویژگیهای تولید این روش ذکر کرد و افزود: تولید این شمش آلیاژی در روش اینگات ۲۵ تا ۳۰ درصد ضایعات به همراه داشت که در تولید به روش ریختهگری پیوسته ضایعات محصول به ۳ تا ۵ درصد کاهش یافته است.

قائم مقام مدیرعامل مجتمع صنعتی فولاد اسفرایــــن گفت: ایـــن دستـــاورد ارزشمنــد متخصصان مجتمع صنعتی اسفراین علاوه اثبات توانمندی و خودباوری ملی متخصصان داخلی سبب صرفهجویی حدود ۱۲۰ هزار یورویی در هر بار تست گرید و سایز جدید که در خط ریختهگری پیوسته توسط مشاور خارجی طرح انجام میشد نیز شده است.

وی تصریـــح کرد: مشـــاور خارجــی طرح ریختهگری پیوسته مجتمع صنعتی اسفراین از ابتدای افتتاح خط ریختهگری پیوسته به دلیل پیچیدگیهای فنی تست آلیاژ ۵۲ X و ریسکهای آن از تست گرم این گرید مهم و حساس در خط ریختهگری پیوسته امتناع و پرهیز میکرد.

مجتمع صنعتی فولاد اسفراین از شرکتهای زیر پوشش سازمان گسترش و نوسازی صنایع ایران و بزرگترین تولیدکننده قطعات و مقاطع فولاد آلیاژی در خاورمیانه است که امکان ساخت ۱۴۰ گونه فولاد آلیاژی را دارد و این مجتمع صنعتی به عنوان بزرگترین تولیدکننده قطعات و مقاطع فورج و ریختهگری سنگین و فوق سنگین فولاد آلیاژی، با داشتن متخصصان توانمند و فناوری پیشرفته، توانایی رفع نیازهای راهبردی صنایع کشور در بخشهای نفت و گاز، نیروگاهی، کشتیسازی و ماشینسازی، ریلی و صنایع معدن و فولاد را دارد.

ظرفیت اسمی تولید در این مجتمع صنعتی تا قبل از افتتاح طرح توسعه در فروردین ماه سال جاری ۸۰ هزار تن بود که با افتتاح طرح توسعه این مجتمع صنعتی در ۱۲ فروردین ۱۴۰۰ با دستور ویدئو کنفرانس رئیس جمهوری ظرفیت اسمی تولید در این واحد صنعتی به ۱۲۰هزار تن افزایش یافت.

برای اجرای طرح توسعه مجتمع فولاد اسفراین در استان خراسان شمالی در مجموع در دولت یازدهم و دوازدهم حدود ۹۴ میلیون یورو و ۱۳۰ میلیارد تومان اعتبار هزینه شد.

بر اساس گزارشی از ایرنا، شهرستان ۱۲۰ هزار نفری اسفراین در ۶۰ کیلومتری جنوب شرقی بجنورد مرکز خراسان شمالی قرار دارد که به دلیل برخورداری از دو مجتمع بزرگ و مهم صنعتی فولاد و لولهگستر، قطب صنایع بزرگ استان خراسان شمالی محسوب میشود.

انتهای پیام//