سرپرست کارگاه مکانیک تعمیرگاه مرکزی شرکت فولاد مبارکه گفت: امروزه با توجه به محدودیت منابع و انرژی، بهکارگیری راهبردهای اقتصاد چرخشی در همه ابعاد زندگی بشر ازجمله در صنایع به شدت مورد توجه قرار گرفته است. اقتصاد چرخشی برخلاف مدل سنتی (اقتصاد خطی) که در آن، محصول پس از دریافت مواد و تولید و استفاده دور انداخته میشود، بر بازسازی و استفاده مجدد از پسماند و اقلام دورریختنی تاکید دارد.

به گزارش پایگاه خبری و تحلیلی «فلزات آنلاین» و به نقل از روابط عمومی شرکت فولاد مبارکه اصفهان، علیرضا تابعجماعت بیان کرد: در فولاد مبارکه به عنوان بزرگترین فولادساز کشور و خاورمیانه که زنجیره کاملی از خطوط تولید را در اختیار دارد، تولید نه تنها به عنوان عاملی برای ارزشآفرینی و سودآوری در نظر گرفته شده بلکه در این فرایند، استفاده بهینه از منابع، انرژی و بازسازی تجهیزات به عنوان راهکارهای موثر در حفظ هرچه بیشتر منابع و ارتقای فرایندهای زیستمحیطی در دستور کار قرار گرفته است.

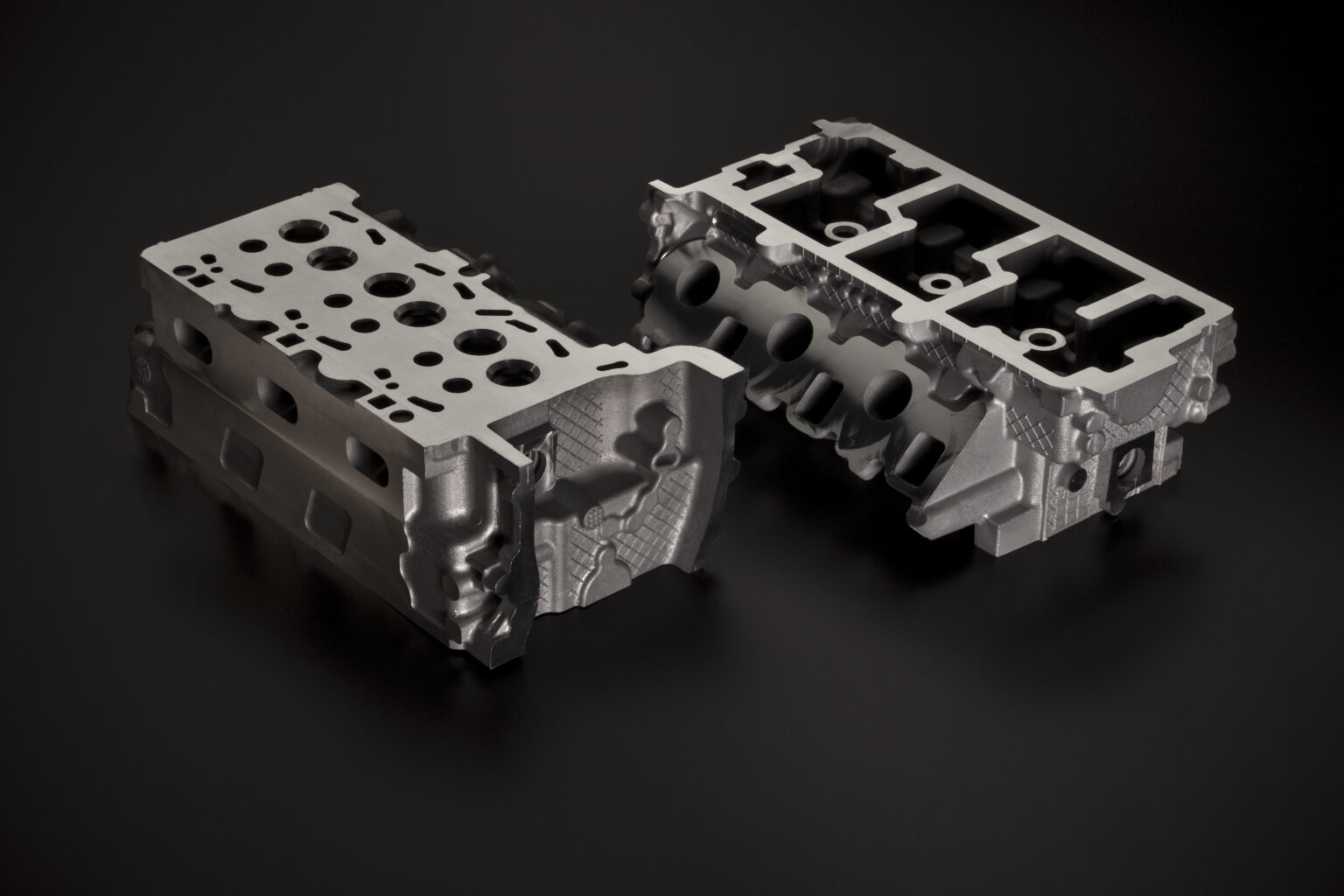

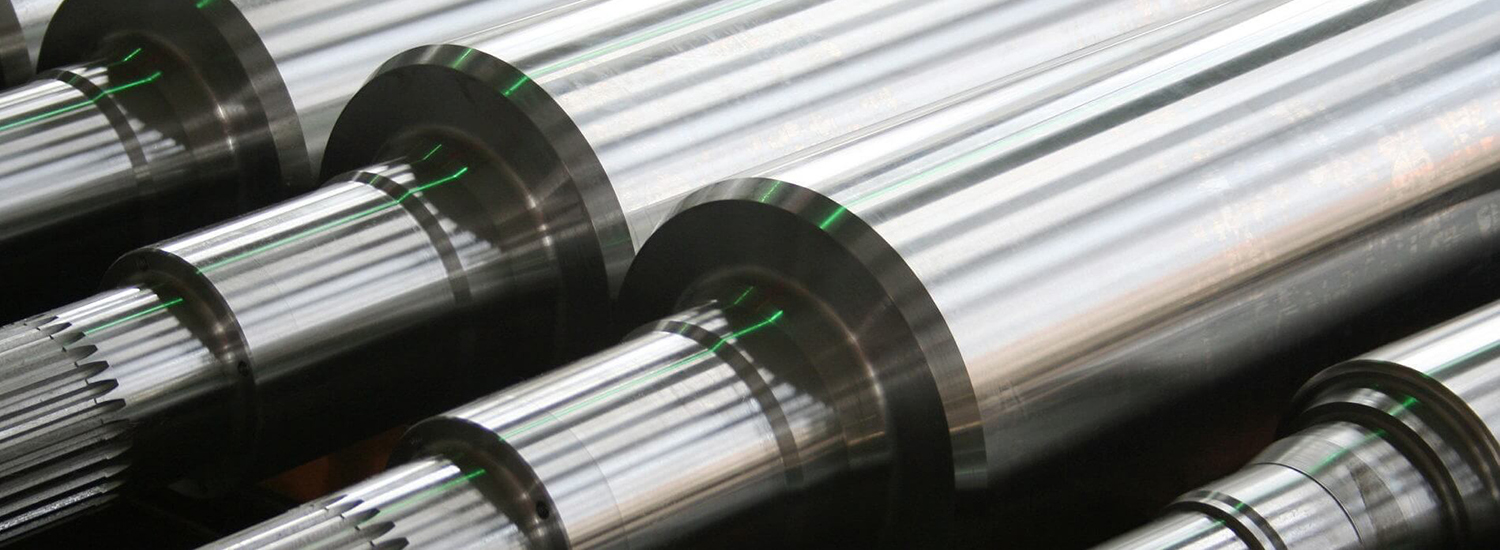

وی با بیان اینکه از ابتدای بهرهبرداری، یکی از موضوعات مرتبط با قطعات یدکی در فرایند تعمیر غلتکهای خط ریختهگری، خرابی و اسقاط محفظه یاتاقانها پس از یک دوره کاری بوده است، افزود: یکی از عوامل اصلی و مهم عملکرد خوب و روان رولها و غلتکها در هر محیط کاری، وجود سیستم مناسب یاتاقانها برای آن مجموعه است. این سیستم شامل انتخاب بیرینگ متناسب با شرایط کاری، طراحی خوب محفظه یاتاقانها، روانکاری مناسب، آببندی مطلوب و نصب صحیح است و در این میان عدم بازدهی مناسب محفظه یاتاقان، مشکلاتی نظیر توقف ناخواسته خطوط تولید، تعویض ناخواسته غلتکها و تحمیل هزینههای اضافی را به همراه داشت.

سرپرست کارگاه مکانیک تعمیرگاه مرکزی شرکت فولاد مبارکه ادامه داد: به همین دلیل با ایجاد کارگروهی متشکل از کارکنان متخصص این حوزه در تعمیرگاه مرکزی، همکاران حوزه تعمیرات ریختهگری مداوم و انتخاب پیمانکار مجرب، از سال ۱۳۹۹ تصمیم گرفتیم این توقفها و تعمیرات ناخواسته را با بازسازی محفظههای آبگرد غلتکهای ریختهگری و ایجاد تغییراتی در ساختار آنها به حداقل ممکن کاهش دهیم که خوشبختانه به نتایج مطلوبی دستیافتیم.

تابعجماعت مطرح کرد: در سال ۱۳۹۹، با توجه به تجمع بیش از حد این قطعات در قسمت پذیرش تعمیرگاه مرکزی و تاخیر در دریافت چندین کد مواد از طریق سازندگان محفظههای فوقالذکر و نیاز خط تولید به آمادهبهکاری سگمنتهای ریختهگری، تصمیم تیم انتقال قدرت کارگاه مکانیک بر تعمیر و بازسازی ساپورتها از طریق پیمانکاران توانمند و برگرداندن آنها به چرخه کاری متمرکز شد. در این راستا، پس از بررسیهای فنی و امکانسنجی روشهای مختلف برای برگرداندن محفظهها به چرخه کاری، یک روش اجرایی به همراه تهیه دستورالعمل آن در دستور کار قرار گرفت. بر این اساس، بهترین روش از لحاظ کیفی و هزینهای انتخاب و یک دستورالعمل کلی تدوین شد و پس از ارزیابی پیمانکاران مختلف جهت تعمیر و بازسازی آن اقدام لازم صورت گرفت.

عملکرد مناسب محفظههای بازسازیشده نسبت به محفظههای نو

وی خاطرنشان کرد: با توجه به گزارشها و بازخوردهای دریافتشده از ناحیه بهرهبردار، محفظههای بازسازیشده نسبت به محفظههای نو از عملکرد کاری مناسبی برخوردارند.

سرپرست کارگاه مکانیک تعمیرگاه مرکزی شرکت فولاد مبارکه با بیان اینکه در حال حاضر به طور میانگین سالانه پنج هزار عدد از این نوع ساپورتها نیاز به تعمیر و بازسازی دارند، تصریح کرد: به گواه آمار موجود و به ثبت رسیده از سال ۱۳۹۹ که این عملیات در دستور کار قرار گرفت و اجرا شد، تا ۲۲ شهریور ماه سال جاری، ۱۱ هزار و ۳۵ محفظه آبگرد غلتک ریختهگری بازسازی شده و مجددا در خط ریختهگری مورد استفاده قرار گرفته است که ۴۵ میلیارد و ۱۵۹ میلیون ۴۰۰ هزار تومان صرفهجویی اقتصادی به همراه داشته است.

در همین زمینه فرهاد شیخفرشی، تکنسین کارگاه مکانیک تعمیرگاه مرکزی شرکت فولاد مبارکه تصریح کرد: مجموعه غلتکهای ریختهگری در مجاورت حرکت اسلب با محدوده دمای یک هزار و ۱۰۰ تا یک هزار و ۳۰۰ سانتیگراد که محیطی با دمای بالا محسوب میشود، کار میکنند. این موضوع، چالشی فنی و اجرایی برای حفظ دمای مطلوب کارکرد روان بیرینگها ایجاد میکند؛ بنابراین در چنین شرایط کاری یاتاقانهای مذکور نیاز به محفظههایی با طراحی ویژه دارند. این طرح شامل آبگردهایی است تا با چرخش آب، حرارت ناشی از اسلب تولیدی منتقل و از افزایش دما جلوگیری شود.

وی ادامه داد: غلتکهای اسپیلیت واحد ریختهگری پس از مونتاژ ساپورتها، با توجه به گرفتگی قسمت آبگرد و مشکلات متعددی که در طول عمر کاری خود متحمل میشوند، عملا بلااستفاده میمانند.

به گفته شیخ فرشی، شرایط محیطی فوق به گونهای است که اثرات خرابی بر روی سیستم یاتاقانها پس از یک دوره کارکرد غلتکها در خط تولید، عملا آنها را بلااستفاده میسازد و اسقاط میشوند.

تکنسین کارگاه مکانیک تعمیرگاه مرکزی شرکت فولاد مبارکه در خصوص مزایای اجرای طرح بازسازی این محفظهها، یادآور شد: افزایش موجودی انبار؛ برگشت سرمایه؛ برگشت قطعات به چرخه کاری؛ افزایش کیفیت محصول؛ صرفهجویی ۸۲ درصدی در هزینه تامین ساپورت؛ بهبود روش ساخت؛ بازنگری دستورالعمل ساخت و سرعت چندین برابری اجرای عملیات بازسازی بهلحاظ زمانبندی نسبت به زمان مورد نیاز برای ساخت (علاوه بر کاهش هزینهها)، از جمله مزایای این طرح به شمار میایند.

انتهای پیام//