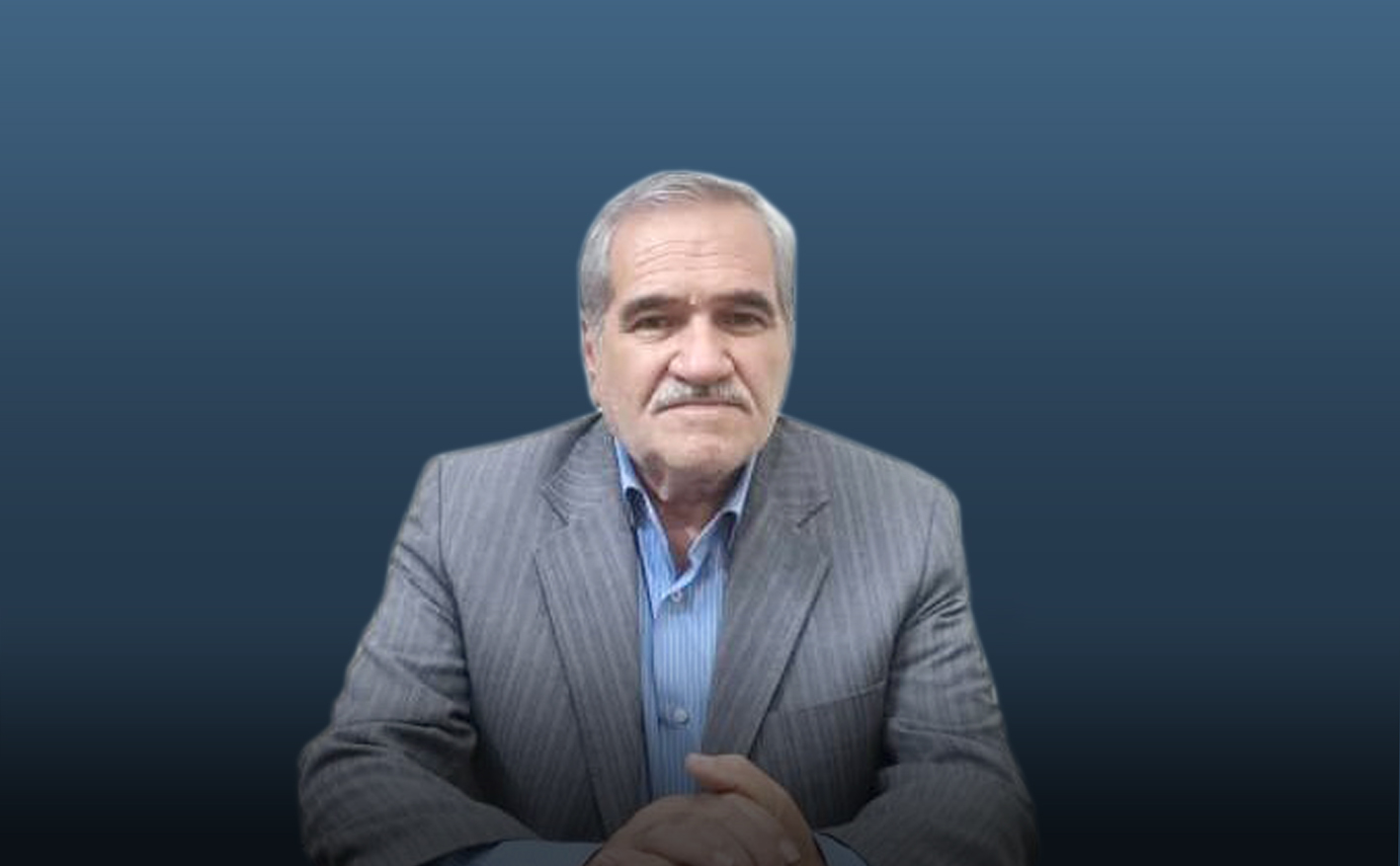

کارشناس فرآوری شرکت سرمایهگذاری توسعه معادن و فلزات بر ضرورت سرمایهگذاری بر مبنای تکنولوژیهای نوین در حوزه فرآوری تاکید کرد و این موضوع را نیازمند مدیریت پیشرو دانست که ریسک تغییر را بپذیرد.

به گزارش پایگاه خبری و تحلیلی «فلزات آنلاین» و به نقل از روابط عمومی شرکت سرمایهگذاری توسعه معادن و فلزات، محمدرضا برزگری بیان کرد: در موضوع سنگآهن، مگنتیت و هماتیت کانیهای اصلی این صنعت است. زمان زیادی است که در بخش معدن و صنعت فولاد کشور بر روی مگنتیت کار انجام میشود؛ چراکه خاصیت مغناطیسی خوبی دارد و روشهای فرآوری آن سهلالوصول است اما متاسفانه هماتیت با وجود اینکه محتوای آهن بسیار قابل توجهی دارد، در صنعت ایران همیشه مغفول مانده است.

وی افزود: بسیاری از کشورهای تولیدکننده فولاد از هماتیت به عنوان ماده اولیه استفاده میکنند. استرالیا و هند، کشورهایی هستند که پایه اولیه صنعت فولاد آنها هماتیت است. رئیس انجمن سنگ آهن ایران در مصاحبهای به درستی عنوان کرده بود که در ایران به جای اینکه برای معادن صنعت بسازیم، برای صنایع به دنبال معدن میگردیم؛ این صحبت دقیقا ماجرای فولاد و هماتیت است.

کارشناس فرآوری «ومعادن» مطرح کرد: هماتیت، یک سنگ بسیار خوش رفتار برای تبدیل شدن به فلز آهن است. به لحاظ فرایندی و شیمیایی هم بسیار خوش رفتارتر است و انرژی کمتری نیاز دارد اما با توجه به اینکه صنعت فولاد و گندلهسازی ما گرایش به مگنتیت دارد، هماتیت جزو خرید این صنعت نبوده است. به طور مثال فرض میکنیم یک کارخانه میخواهد از شما گندله سنگآهن خریداری کند؛ اگر «FeO» این خاک یا کنسانتره کمتر از ۱۷ درصد باشد، کل سنگ شما ریجکت میشود. نکته جالب این است که در فرایند گندلهسازی، در ابتدا مگنتیت شما در فرایند حرارتی به هماتیت تبدیل میشود؛ به این معنا که کنسانتره مگنتیتی که تا ۲۸ درصد «FeO» داشته باشد، زمانی که از کوره گندله بیرون میآید، «FeO» آن کمتر یک درصد است و به هماتیت تبدیل شده است. عملا ما هزینه میکنیم که در کورههای گندله خود مگنتیت را به هماتیت تبدیل کنیم.

برزگری تصریح کرد: علت استفاده گندلهسازان از مگنتیت، به دلیل ویژگیها و مشخصات گندله تولید شده و مقاومت آن است اما با توجه به پیشرفت تکنولوژی، شاید وقت آن باشد که تجدیدنظری در صنعت داشته باشیم. امروزه بسیاری از تکنولوژیهای صنعت فولاد، یا از گندله استفاده نمیکنند (به ویژه تکنولوژیهای مبتنی بر بستر سیال) و یا اینکه از گندله سبز استفاده میکنند.

وی با اشاره به ضرورت تحول در صنعت فولاد کشور، خاطرنشان کرد: در ماه دسامبر ۲۰۲۱، در مقالهای که در دانشگاه «Oulu» فنلاد به چاپ رسیده بود، سینتیک واکنش مگنتیت و هماتیت در حضور عامل احیاکننده هیدروژن بررسی شده بود. عامل احیا، مادهای است که در تبدیل آهن اکسیدی به آهن (خام) نقش دارد و به آن کمک میکند. اتفاق جالب این بود که در دمای ۸۵۰ درجه سانتیگراد، در حالی که هماتیت نزدیک به ۹۵ درصد به فرم آهن تبدیل شده است، مگنتیت در بهترین شرایط بازدهی در آن دما، فقط ۷۰ درصد متالیزه میشود که این مورد در ۳۰ دقیقه اول است و در ۲۰ دقیقه اول مگنتیت به ۶۰ درصد متالیزه هم نمیرسد و بعد از دو ساعت، درجه متالیزاسیون هر دو به یک میزان میرسد. هماتیت به دلیل ساختار کانیشناسی و تخلخل ویژهای که دارد، رفتار خوبی را در قبال متالیزه شدن از خود نشان میدهد. بنابراین ضروری است با توجه به مطالعات صنعتی و حتی آکادمیک صورت گرفته در دهههای اخیر، تکنولوژیهای مورد استفاده در صنایع کشور را بازنگری کنیم.

کارشناس فرآوری «ومعادن» ادامه داد: در حال حاضر صنعت فولاد ما که بر پایه کوره بلند و احیای مستقیم به روش میدرکس است، منجر به ایجاد آلودگی ناشی از دیاکسید کربن میشود. هر واحد فولادسازی که پایه آن کوره بلند باشد، نیاز به کک با مشخصات ویژه دارد. تمامی کوره بلندهای ما نیاز به کک باکیفیت دارند. ما در تامین ماده اولیه این واحدهای ککسازی که اصطلاحا به آنها باطریهای تامین کک میگویند، محدودیت داریم. از سوی دیگر، فرایند ککسازی به شدت آلاینده است. همچنین ما در تامین مگنتیت مورد نیاز صنایع فولاد خود نیز دچار مشکل شدهایم. در حال حاضر خبرها مبنی بر این است که برای رسیدن به طرح جامع ۵۵ میلیون تن فولاد، در تامین سنگآهن مگنتیت مورد نیاز نگرانی وجود دارد. در صورتی که چشمانداز ما فولاد است نه مگنتیت؛ به این معنا که با هماتیت هم میشود بخشی از این هدف را محقق کرد.

برزگری تصریح کرد: متاسفانه ما به کارهای راحت عادت کردهایم؛ فرآوری هماتیت کمی از مگنتیت سختتر است. در مگنتیت با چند مرحله دانهبندی، خردایش و جدایش مغناطیسی به راحتی به کنسانتره خیلی خوب میرسید (در ایران متاسفانه عیار ۲۰ مگنتیت را به عنوان باطله قلمداد میکنند و زیر ۲۰ را به عنوان باطله میفرستند). در حال حاضر چین از عیار کمتر از ۲۰ هم مگنتیت استخراج میکند.

وی با بیان اینکه ما ذخایر مگنتیت را هدر داده و اسراف میکنیم، ابراز کرد: فرآوری هماتیت کمی سختتر است و نیاز به ملاحظات مهندسی بیشتری دارد. روشهای بسیاری هم پیش از این داشته است؛ در گذشته روشهای ثقلی مانند جیگ، میز لرزان و اسپیرال استفاده میشد و در زمانی، روش گرانقیمت فلوتاسیون برای هماتیت مصرف میشد که با توجه به تکنولوژی که در حال حاضر آمده است، فقط برای حذف گوگرد و فسفر از آن استفاده میشود.

کارشناس فرآوری «ومعادن» تاکید کرد: در حال حاضر چین به تکنولوژی فرآوری هماتیت دست یافته است و به اندازهای این تکنولوژی مورد تایید قراره گرفته که یک شرکت مهندسی بینالمللی پتنت آن را خریداری کرده است. در یک مقطعی حتی تکنولوژی آلمانی فرآوری هماتیت به ایران آمده بود؛ زمانی که در دوران برجام مرزهای کشور باز بود، امکان تعامل با دنیا و ارتباط با شرکتهای مهندسی و سازندههای برتر بینالمللی میسر بود و به راحتی میتوانستیم فرآوری هماتیت را با پیشرفتهترین تکنولوژیهای بهروز انجام دهیم.

برزگری یادآور شد: صنایع فولاد ما هم به شدت میتواند در این زمینه خوب و دقیق انتخاب شود، اگر فولادسازی به روش کوره بلند را کنار بگذاریم، ما معمولا چهار دسته اصلی به علاوه یک سری روشهای جدید داریم. کورههای فولادی یا بر مبنای کورههای شفت «Shaft Furnace» و یا کورههای دوار «Rotary Kiln» هستند. یک سری کورهها بر مبنای آتشدان دوار «Rotary Hearth» بوده و دسته آخر بستر سیال «Fluidized Bed» هستند که همه این روشها منهای کوره بلند به دو دسته کلی تقسیم میشود؛ روش احیا مستقیم «DRI» و یا روش احیا ذوب «SR». به طور کلی روشهایی که بر مبنای بستر سیال هستند، به راحتی برای تولید فولاد از هماتیت بدون نیاز به گندله قابل استفاده خواهند بود. امروزه حتی عامل احیا نیز تغییر یافته است و با لحاظ پارامترهای زیستمحیطی، استفاده از گاز هیدروژن در صنایع فولاد به عنوان گاز احیایی در کانون توجهات قرار گرفته است.

وی با اشاره به روش میدرکس در صنایع فولاد کشور، اظهار داشت: در حال حاضر در کشور تکنولوژی میدرکس استفاده میشود که پرکاربردترین واحد احیا مستقیم در ایران بوده و بر پایه گاز طبیعی است؛ روش میدرکس هم بر پایه گندله است، این روش محدودیتی ندارد و گندله در فرایند پخت به هماتیت تبدیل میشود. حال با این پرسشها مواجه هستیم که با توجه به اینکه تکنولوژیهای جدیدی در سطح بینالمللی صنعتی شدهاند، با طرحهای فولادی موجود چه کاری انجام دهیم؟ واحدهای فولادی کوره بلند و واحدهای میدرکس را چه کار کنیم؟ طبیعتا اگر روشها به درستی انتخاب شوند و ریسک سرمایهگذاری پذیرفته شود، هیچ مشکلی پیش نمیآید. حتی اگر نخواهیم واحد جدیدی را از ابتدا بسازیم، میتوانیم واحدهای فعلی را بهینه کنیم و با حفظ واحدهای قبلی خود، از روشهای چندگانه استفاده کنیم. به راحتی میتوان یک روش فاینکس «Finex»، کورکس «Corex» و یا هایزملت «Hismelt» را کنار واحد قدیمی مستقر کرد. از گاز خروجی فرایند کورکس و یا از گاز خروجی فرایند هایزملت میتوان به عنوان عامل احیا در میدرکس استفاده کرد که در این صورت مصرف گاز طبیعی در روش میدرکس به حداقل خواهد رسید.

کارشناس فرآوری «ومعادن» اذعان کرد: در حال حاضر میتوان از فاینکس به عنوان یکی از روشهای تجاری که میتواند ۱۰۰ درصد جایگزین کوره بلند بشود، نام برد. این روش فرایندی است که نیاز به کک ندارد. بنابراین نیازمند به نوع خاصی از زغال نیستیم. همچنین به دلیل اینکه نیاز به گندله نداریم، با انتشار آلودگی از واحدهای گندلهسازی روبهرو نخواهیم بود. روش فاینکس میتواند برای روش ذخایر کمعیار هم استفاده شود. مهمتر اینکه بر روشهای فاینکس و کورکس و سایر روشهایی که از سال ۱۹۸۰ به بعد طراحی میشوند، امکان نصب واحدهای کربن کپچر وجود دارد.

برزگری بیان کرد: تکنولوژی دیگری نیز در سال ۱۹۸۰ به نام «ITmk3» توسط کوبلکو «Kobelco» معرفی شد که با توجه به ظرفیت عملیاتی آن، حتی ایمیدرو هم میتواند در کنار طرح احیا معادن کوچکمقیاس از آن استفاده کند. این تکنولوژی بر مبنای آتشدان دوار است که از سنگآهن مگنتیت یا هماتیت همراه با عامل احیاکننده که زغال غیرککشو است، به صورت گندله سبز (بدون فرایند پخت نهایی) استفاده میکند و عملا نیازی به کک ندارد. محصول تولیدی ناگت آهن بوده که حملونقل آن بسیار آسان است. همچنین به دلیل ویژگیهای این فرایند، میتواند در مکانهای مختلف راهاندازی شود.

وی با اشاره به اینکه بر اساس تعهدات خود در معاهده پاریس، صنایع کشور تا ۲۰۳۰ باید میزان انتشار دیاکسید کربن را حداقل ۵۰ درصد کاهش دهند، عنوان کرد: برای واحدهای فولادی دو مورد الزامی است که شامل جذب کربن و ایجاد کاربری برای آن است؛ «carbon capture and storage (CCS) carbon capture and utilization (CCU)». بنابراین ما مجبور هستیم به این سمت برویم. انرژی فوت پرینت «Energy Footprint» و واتر فوت پرینت «Water Footprint» و سی او تو فوت پرینت «CO2 Footprint»، سه ردپایی هستند که از چند سال دیگر رسما مورد ارزیابی قرار خواهند گرفت و برای هر محصولی که بخواهد خرید و فروش شود، به عنوان مشخصات و شناسنامه محصول ذکر خواهد شد.

کارشناس فرآوری «ومعادن» در پایان بر استفاده از تکنولوژیهای جدید در بخش فرآوری و صنایع معدنی تاکید کرد و یادآور شد: تکنولوژی برای پیش فرآوری هماتیت وجود دارد. همچنین تکنولوژی برای تولید آهن از هماتیت و انواع سنگهای معدنی نیز وجود دارد و جدید هم نیست و در مقیاس تجاری هم راهاندازی شده است. این موضوع نیازمند مدیریت پیشرو است که ریسک تغییر را بپذیرد. به این ترتیب با اصلاح واحدهای فعلی با تکنولوژیهای جدید و با راهاندازی واحدهای جدیدتر، ما هم میتوانیم به سمت تولید فولاد سبز برویم و ذخایر هماتیتی در ایران نیز به استفاده و بهرهوری برسد.

انتهای پیام//