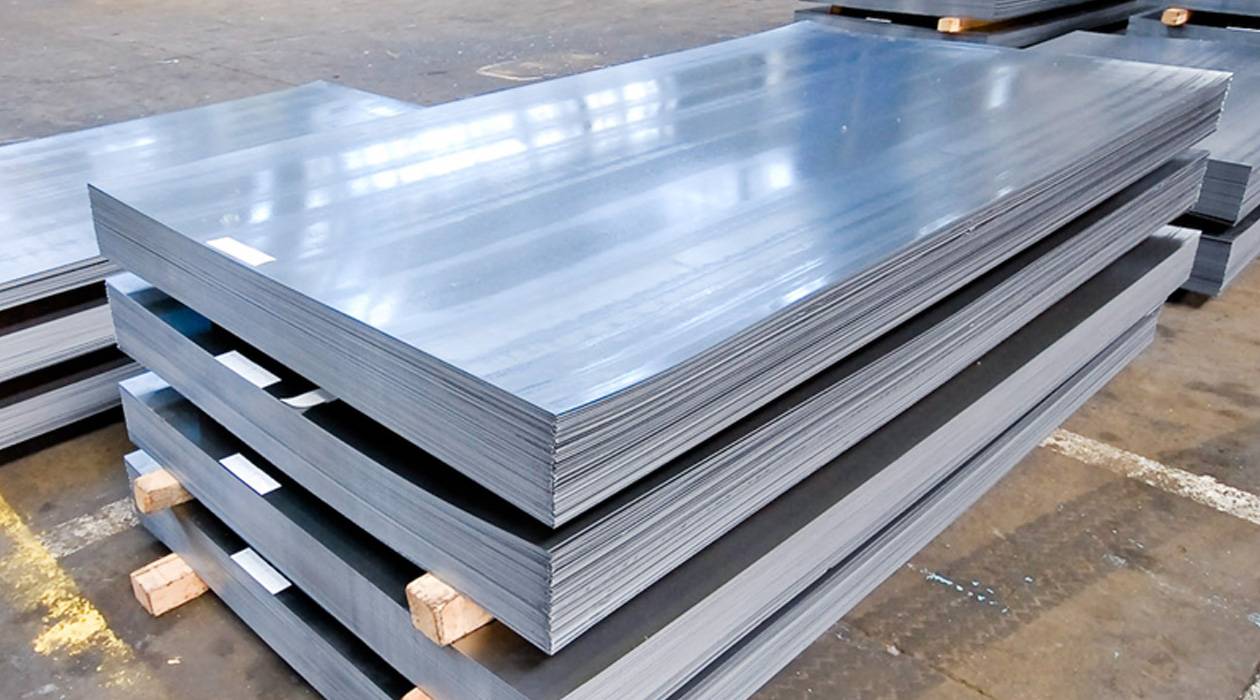

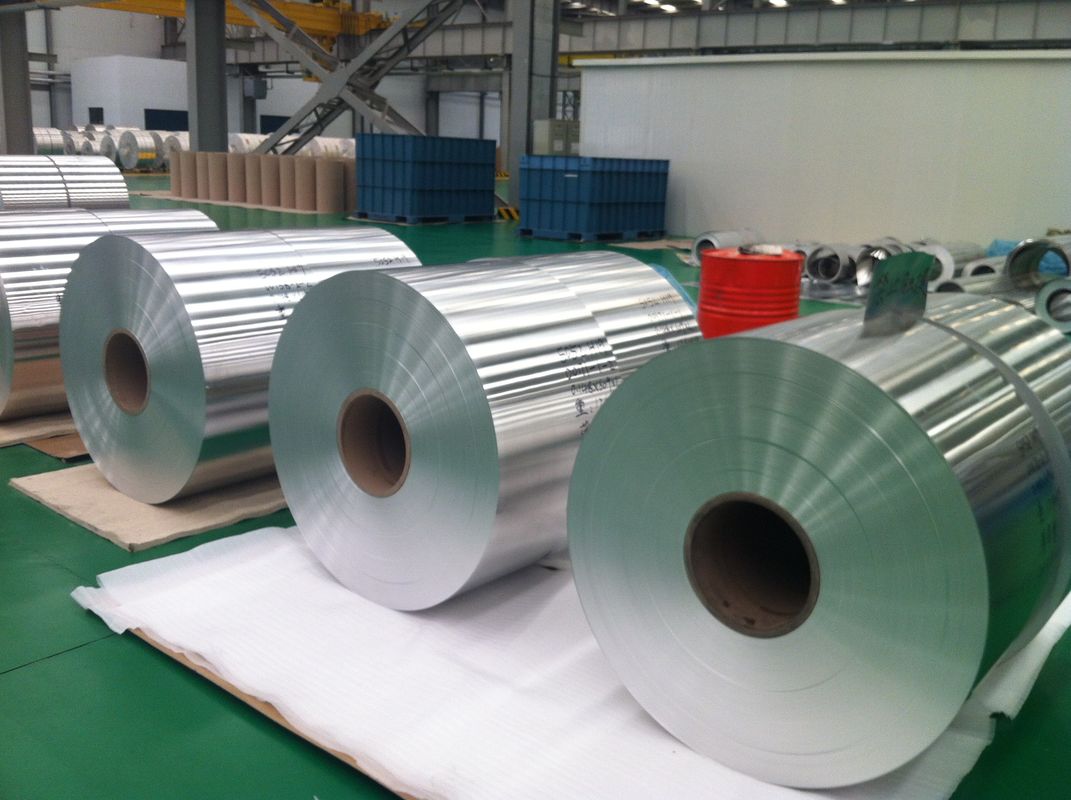

یک تولیدکننده ورق آلومینیومی گفت: ورق آلومینیومی به دلیل مزایایی مانند وزن پایین، قیمت مناسب، شکلپذیری بالا، مقاومت بالای فیزیکی و مقاومت در برابر زنگزدگی، کاربردهای فراوانی در صنایع مختلف دارد. به عنوان مثال از ورق آلومینیومی در صنایعی همچون هوافضا، حملونقل، بستهبندی، ساختوساز و… استفاده میشود. با این وجود، اخذ مالیاتهای سنگین از واحدهای تولیدی و تکمیل زنجیره تولید ورق آلومینیومی توسط صنایع مصرفکننده، به چالشهای بزرگ این صنعت و فعالان آن تبدیل شدهاند.

مختار میرزایی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» بیان کرد: علیرغم اینکه سه ماه از شروع سال ۱۴۰۳ میگذرد، تولیدکنندگان همچنان با چالشهای سالهای پیشین در مسیر حرکت خود مواجه هستند؛ به طوری که کمبود نقدینگی و مسائل مالیاتی باعث کند شدن و اخلال در فعالیت واحدهای تولیدی شده است. متاسفانه سازمان امور مالیاتی کشور مالیاتهای سنگینی را برای واحدهای صنعتی تعیین میکند و تولیدکنندگان به دلیل اختلاف زیاد این مبالغ با درآمد مجموعه، سردرگم هستند که باید چه چارهای بیندیشند. گفتنی است که ملاک این سازمان برای تعیین مالیاتها، گردش حساب بانکی مجموعه است در حالی که باید حاشیه سود تولیدکنندگان مشمول پرداخت مالیات شود. در حال حاضر قیمت شمش آلومینیوم ۱۵۵ هزار تومان به ازای هر کیلوگرم است که واحدهای تولیدی به تناسب توان و ظرفیت خود باید آن را خریداری کنند اما در این بین، سازمان امور مالیاتی توجهی به این موضوع ندارد که مبالغ موجود در حساب تولیدکنندگان، سود به دست آمده از فروش محصولات نیست و سرمایه ثابت آنها برای خرید مواد اولیه محسوب میشود. به عنوان مثال، هزینه خرید ۱۰ تن شمش آلومینیوم حدود یک میلیارد و ۵۰۰ میلیون تومان است که بر اساس آن مالیات تعیین میشود. همچنین نکته جالب اینجاست که سازمان امور مالیاتی کشور حاشیه سود تولیدکنندگان ورق آلومینیومی را ۲۵ درصد برآورد میکند، در صورتی که حاشیه سود تولیدکنندگان این محصول کمتر از ۱۰ درصد است. از سوی دیگر، بازار مصرف ورق آلومینیومی با رکود مواجه شده است و هر سال با شروع فصل تابستان، میزان تقاضای مشتریان برای تولید محصولات روند نزولی به خود میگیرد و در نیمه دوم سال شرایط بهبود مییابد. البته باید به این نکته توجه داشت که تغییر چشمگیری در میزان تقاضای مشتریان به وجود نمیآید و اوضاع نسبت به قبل تا حدودی بهبود مییابد.

روند نزولی تقاضا و تولید محصولات

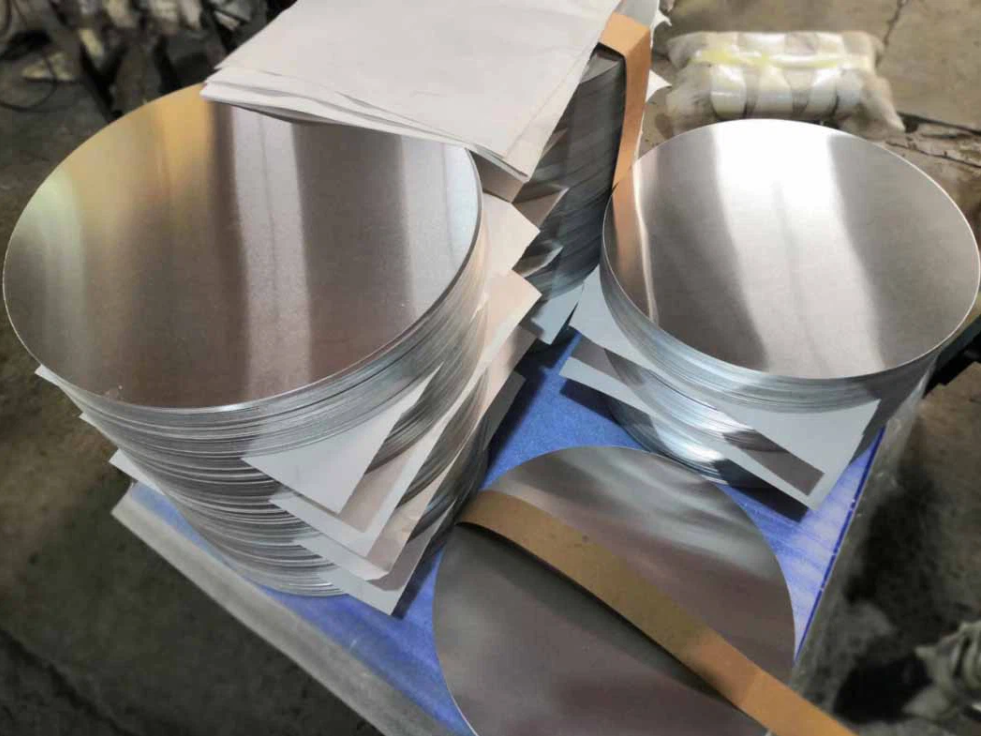

وی در ادامه با اشاره به شرایط تولیدکنندگان ورق آلومینیومی در کشور، عنوان کرد: همانطور که اشاره شد، تولید ورق ,آلومینیوم از حاشیه سود بالایی برخوردار نیست که علت آن را میتوان به افزایش رقابت در بازار، تعدد تولیدکنندگان ورق آلومینیومی و تعیین قیمتهای رقابتی برای محصولات نسبت داد. در حال حاضر کارخانههای ظروفسازی برای کاهش هزینههای تولید و قیمت تمام شده محصول، نسبت به تکمیل زنجیره تولید و فعالیت در صنعت ورق آلومینیومی اقدام کردهاند. به همین دلیل این کارخانهها که مشتریان اصلی ما بودند، حدود پنج سال است که از نقش خود به عنوان مصرفکننده فاصله گرفته و نیازی به خرید ورق از سایر واحدهای تولیدی ندارند. در این شرایط تولیدکنندگان ورق و گرده آلومینیومی هم برای حفظ درآمد و میزان فروش خود میتوانند با خریداری ماشینآلات و دستگاههای مورد نیاز، در زمینه ظروفسازی فعالیت کنند اما انجام این اقدامات به سبب وجود چالشهای متعدد و سرمایهگذاری بیشتر، از حوصله آنها خارج بوده و تمایلی به توسعه فعالیتهای خود ندارند.

این فعال صنعت آلومینیوم در پاسخ به سوالی مبنی بر اینکه حداکثر تولید مجموعه در سه ماهه نخست سال ۱۴۰۳ چه میزان بوده است، تصریح کرد: علیرغم اینکه ظرفیت درج شده در پروانه بهرهبرداری کارگاه ۸۰ تن در سال است، به دلیل افت میزان تقاضای مشتریان، افزایش قیمت مواد اولیه و بازگشت دشوار سرمایه، فعالیت خود را کاهش داده و در سال جاری حدود ۱۰ تا ۱۵ تن در ماه تولید داشتهایم. متاسفانه میزان تولید ماهانه مجموعه در سال گذشته نیز همین مقدار بود و تاکنون تغییر محسوسی نداشته است زیرا با توجه به شرایط فعلی، هدف اصلی ما جلوگیری از تعطیل شدن مجموعه است تا اجرای طرحهای توسعهای و افزایش میزان تولیدات. در حالی که در دهه ۷۰ به دلیل نبود برخی از چالشها، تقاضای بالای مصرفکنندگان و هزینههای پایین تولید، وضعیت تولیدکنندگان ورق آلومینیومی و واحدهای صنعتی متفاوت از امروز بود و این مجموعه در هر ماه بیش از میزان ذکر شده، به تولید محصولات میپرداخت. به عنوان مثال، در اسفند ماه سال گذشته ۱۴۰ میلیون تومان صرف تعمیر لیفتراک مجموعه کردیم. باید اذعان کنم که گاهی اوقات به دلیل ناهمخوانی درآمد و هزینههای مجموعه، در این فکر هستیم که کارگاه را غیرفعال کنیم. متاسفانه در شرایطی که قیمت شمش آلومینیوم و نرخ ارز دستخوش تغییرات زیادی میشوند، مشتریان مطالبات ما را در زمان مقرر پرداخت نمیکنند و مجموعه با افزایش قیمت مواد اولیه برای جایگزینی مجدد آن متحمل خسارات مالی فراوانی میشود. در سال جاری شمش آلومینیوم را با قیمت ۱۵۵ هزار تومان به ازای هر کیلوگرم خریداری کردیم اما در ابتدای اسفند ماه سال گذشته قیمت آن حدود ۱۱۰ تا ۱۲۰ هزار تومان بود که بعد از مدتی با افزایش نرخ ارز به ۱۶۰ هزار تومان به ازای هر کیلوگرم رسید و مجددا روند کاهشی به خود گرفت و قیمت ۱۴۵ هزار تومان را به ثبت رساند. لازم به ذکر است، به دلیل اینکه حداقل میزان تعیین شده برای خرید شمش آلومینیوم از بورس کالای ایران بیش از توان مالی مجموعه است، امکان خرید از این تالار صنعتی را نداریم و مواد اولیه را از بازار آزاد خریداری میکنیم. البته قیمت شمش آلومینیوم در بازار آزاد و بورس کالای ایران اختلاف چشمگیری با یکدیگر ندارند و مسئله اصلی، نوسان قیمتها است.

میرزایی در همین راستا ادامه داد: میزان خرید مواد اولیه برابر با میزان تولیدات است که به همین دلیل با تولید ماهانه ۱۰ تا ۱۵ تن ورق آلومینیومی به همین مقدار شمش نیاز داریم. باید توجه داشت که ضایعات ایجاد شده در خطوط تولید ورق حدود ۳ تا چهار درصد است و امکان ذوب و استفاده مجدد از آنها وجود دارد. در نتیجه دورریز و هدرفت مواد اولیه در صنعت ورق آلومینیومی بالا نیست و میتوان ضایعات ایجاد شده را به چرخه تولید بازگرداند.

وی با مقایسه شرایط این صنعت در کشورهای همسایه و ایران، ابراز کرد: در سالهای گذشته ورق آلومینیومی تولید شده در داخل به کشورهای ترکمنستان، ازبکستان، عراق و افغانستان صادر میشد اما اکنون تنها دو کشور عراق و افغانستان جزو مقاصد صادراتی ایران محسوب میشوند زیرا سرمایهگذاران کشورهای ترکمنستان و ازبکستان برای توسعه صنعت آلومینیوم خود نسبت به خرید و واردات ماشینآلات از ایران اقدام کردهاند. شایان ذکر است که این مجموعه در زمینه صادرات فعالیت ندارد اما محصولات ما علاوه بر استان تهران، به سایر استانهای کشور نظیر آذربایجان شرقی، اردبیل و گیلان نیز ارسال میشوند.

ترازوی درآمد و هزینهها در تعادل نیست!

این تولیدکننده ورق آلومینیومی تاکید کرد: در حال حاضر تولیدکنندگان از آرامش فکری برخوردار نیستند و دائما به دلیل تغییرات فراوان بازار و قیمتها، مضطرب وضعیت تولید، جایگزینی مواد اولیه و درآمد مجموعه هستند. به همین دلیل نمیتوان آینده روشنی را برای این صنعت در کشور متصور بود و دولت و مسئولان باید برای تغییر این شرایط نسبت به کنترل و ثبات نرخ ارز و تعیین مالیات واحدهای تولیدی بر اساس حاشیه سود تولیدکنندگان اقدام کنند. لازم به ذکر است که سازمان امور مالیاتی بر این اساس که گردش حساب بانکی ما در سال ۱۴۰۱، ۱۱ میلیارد تومان بوده است، یک میلیارد و ۵۰ میلیون تومان مالیات (۳۰۰ میلیون تومان مالیات مشاغل و ۷۵۰ میلیون تومان ارزش افزوده) برای این کارگاه تعیین کرده است. باید توجه داشت که میزان فروش محصولات مجموعه نسبت به گذشته تغییری نداشته است و این افزایش مبلغ گردش حساب بانکی مربوط به رشد قیمت شمش آلومینیوم است. به عبارت دیگر، علیرغم افزایش چشمگیر قیمت مواد اولیه، درخواست مشتریان و تناژ ورق آلومینیومی فروخته شده طی این مدت صعودی نبوده است. در سال ۱۴۰۱ با ۱۱ میلیارد تومان امکان خرید ۷۰ تن شمش آلومینیوم را داشتیم که با احتساب سود محصولات فروخته شده (برای هر کیلوگرم حدود پنج تا ۱۰ هزار تومان)، مالیات کارگاه باید ۷۰۰ میلیون تومان باشد. علاوهبراین، سال گذشته به دلیل نوسان نرخ ارز و قیمت آلومینیوم متحمل خسارات مالی شدیم، به طوری که محصولات خود را ۱۴۰ هزار تومان به ازای هر کیلوگرم به فروش رساندیم اما اکنون قیمت آلومینیوم به ۱۵۵ هزار تومان رسیده است و باید علاوه بر مطالبات معوقه خود، مبلغ بیشتری را برای خرید مواد اولیه تامین کنیم. به همین دلیل اگر به تولید ادامه نمیدادیم و شمش آلومینیوم را ذخیره میکردیم، بدون استرس و نگرانی و صرف انرژی برای انجام کارهای دشوار سود بیشتری نصیب مجموعه میشد. البته در حال حاضر فروش اعتباری وجود ندارد و تولیدکنندگان یا مواد اولیه را از مشتریان دریافت میکنند و یا محصولات را به صورت نقدی به آنها میفروشند.

میرزایی در پاسخ به این سوال که فعالیت واحدهای تولیدی کوچکمقیاس تا چه میزان بر رشد اقتصادی کشور و اعتلای صنایع تاثیرگذار است، گفت: زمانی که واحدهای تولیدی فعال باشند، ملزم به پرداخت حق بیمه، مالیات، هزینه انرژی و… هستند که به نفع دولت و سازمانهای دولتی است. ضمن اینکه با افزایش اشتغالزایی، ناهنجاریهای اجتماعی در جامعه کاهش مییابد و تولیدکنندگان با توسعه فعالیتهای خود، فرصتهای شغلی بیشتری را به طور مستقیم و غیرمستقیم ایجاد میکنند. لازم به ذکر است که این کارگاه برای ۱۳ نفر زمینه اشتغال را فراهم کرده است اما منافع آن شامل حال اعضای خانواده کارکنان نیز شده و زندگی آنها را تحت تاثیر قرار میدهد.

وی در پایان در رابطه هزینه خرید دستگاههای نورد و بهای انرژی واحدهای تولیدی، خاطرنشان کرد: در حال حاضر تولیدکنندگان برای خرید یک دستگاه دستدوم نورد نیاز به سه میلیارد تومان سرمایه دارند؛ به همین دلیل بهروزرسانی خطوط تولید با در نظر گرفتن درآمد واحدهای صنعتی امکانپذیر نیست. هماکنون با توجه به میزان تولید کارگاه و تقاضای بازار برای محصولات، از سه دستگاه نورد مجموعه دو دستگاه فعال هستند و یکی از ماشینآلات در زمان تعمیر سایر دستگاهها مورد استفاده قرار میگیرد. باید اضافه کنم که هزینه ماهانه برق این واحد تولیدی چهار میلیون تومان است که در سال گذشته حدود دو میلیون ۵۰۰ هزار تومان بود. علاوه بر افزایش بهای انرژی، یک روز در هفته با اطلاع قبلی برق مجموعه قطع میشود و ما از مولد برق با توان خروجی ۱۵۰ آمپر، فقط برای گرم نگهداشتن کورههای خود و فعالسازی دستگاههایی با مصرف انرژی پایین استفاده میکنیم زیرا توان آن به راهاندازی دستگاههای نورد نمیرسد. متاسفانه هزینه خرید و نگهداری و مصرف سوخت (گازوئیل) مولد برق با قدرت بیشتر، بسیار بالاست و تمام تولیدکنندگان توانایی خرید آن را ندارند؛ به طوری که پنج سال پیش هزینه خرید مولد برق کارگاه حدود ۱۷۵ میلیون تومان شد اما اکنون قیمت این دستگاه که حتی توان بالایی هم ندارد، به یک میلیارد تومان رسیده است.

انتهای پیام//