مدیرعامل شرکت آریا صنعت گفت: در سالهای فعالیت خود یکهتاز در عرصه تولید آبگرمکنهای زودجوش بودیم، اما به مرور زمان با مشکلاتی همچون کمبود سرمایه در گردش مواجه شدیم و به اجبار تولید کارخانه را متوقف کردیم؛ در حال حاضر، قصد داریم قدرتمندتر از گذشته دوباره به صحنه تولید بازگردیم.

مینا مجازی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: حدود ۱۰ سال پیش در شهرستان اصفهان فعالیت داشتیم سپس واحد را به شهرستان جیرفت منتقل کردیم و این واحد پنج سال پیش به دلیل مشکلات مالی تعطیل شد. اکنون در حال انتقال به شهرستان کرمان هستیم که مجددا تولید را از سر بگیریم. پیشتر مبدلهای آبگرمکن و آبگرمکنهای زودجوش را تولید میکردیم و قصد داریم در سال ۱۳۹۹ نیز همین محصولات را تولید کنیم.

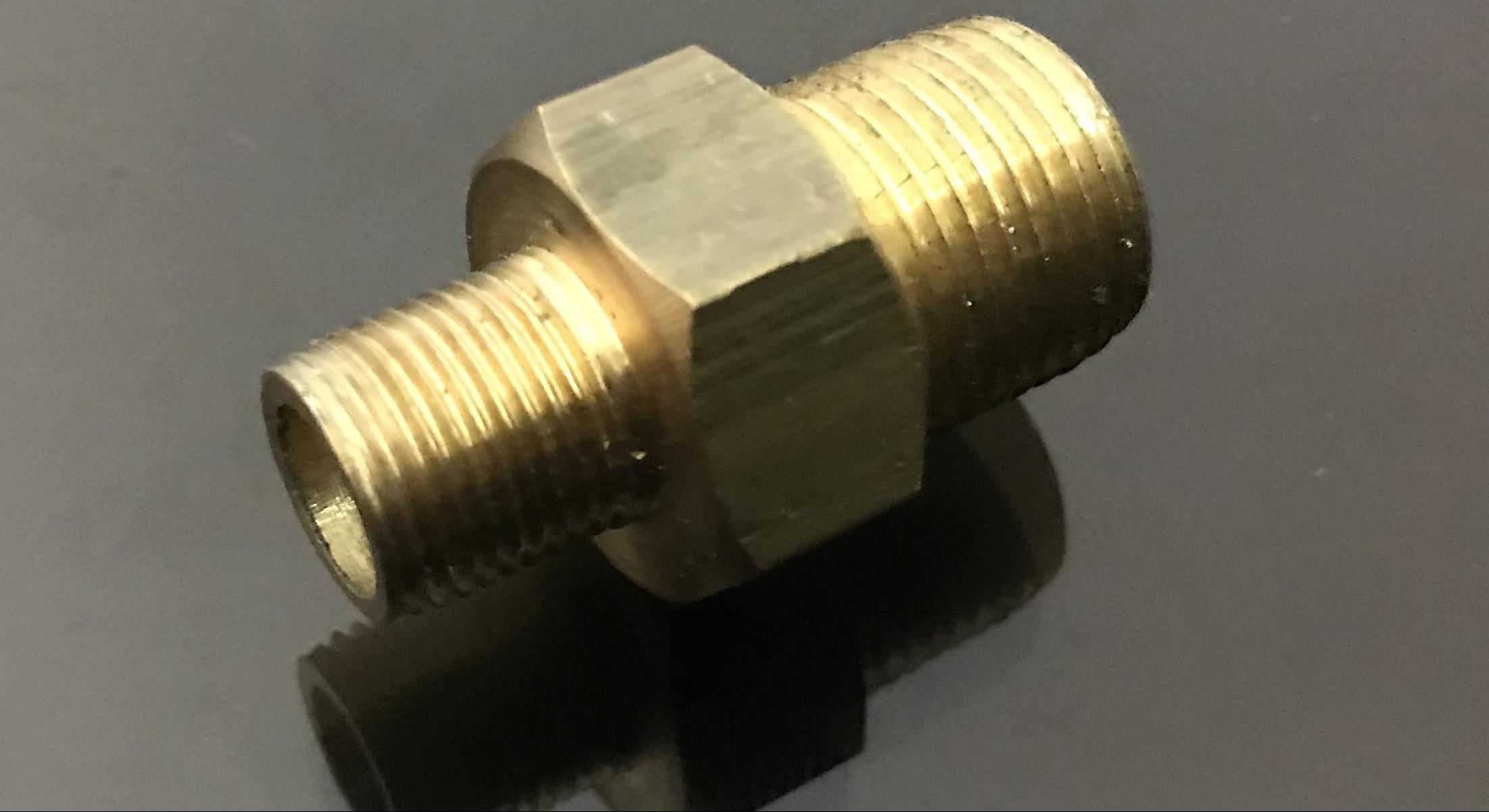

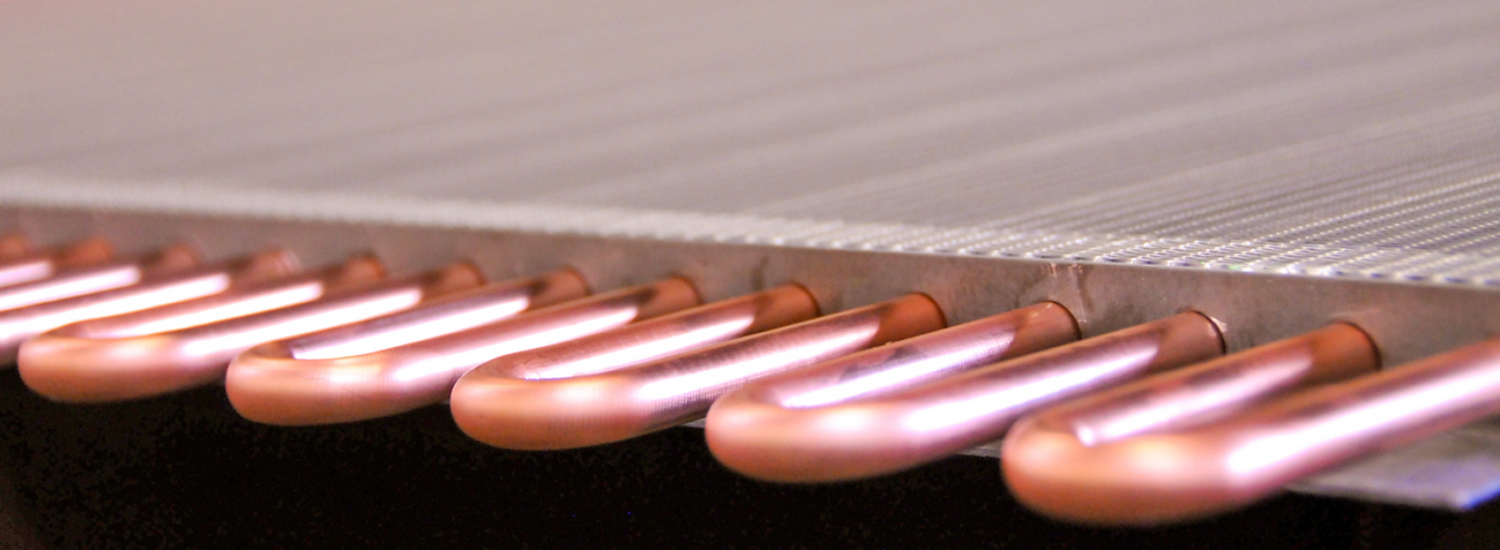

وی افزود: مبدلهای آبگرمن متشکل از لوله و ورق مسی است و برای ساخت آبگرمکن نیز از ورقهای گالوانیزه و روغنی استفاده میکنیم، به طور کلی مس و برنج مواد پایه و اصلی ساخت آبگرمکنهای زود جوش هستند. ظرفیت تولید مبدلهای مجموعه حداقل ۲۰ و حداکثر ۵۰ عدد در روز خواهد بود. یا به عبارت دیگر اگر با حداقل ظرفیت تولید یعنی ۲۰ عدد مبدل فعالیت کنیم، وزن هر مبدل سه کیلوگرم که شامل لوله و ورق آن است که روزانه ۶۰ کیلوگرم و در ماه یک هزار و ۸۰۰ کیلوگرم مبدل را میسازیم و روانه بازار میکنیم و با افزایش تعداد مبدلهای تولیدی، این میزان نیز افزایش خواهد داشت.

مدیرعامل شرکت آریا صنعت تصریح کرد: در سالهای گذشته در شهر اصفهان با همین میزان ظرفیت، تولید داشتیم، با شروع فعالیت در شهر جیرفت تعداد تولید به شدت کاهش یافت، به طوری که ترجیح بر توقف روند تولید و تعطیلی مجموعه آریا صنعت شد؛ اما اکنون هدف بر آن است که در صورت گشایش السی و تامین سرمایه در گردش کارخانه، در سال ۱۳۹۹ با ظرفیت تولید ۲۰ تا ۵۰ عدد مبدل و حداقل ۲۰ دستگاه آبگرمکن زودجوش در روز، فعالیت خود را در شهر کرمان آغاز کنیم.

مواد اولیه مورد نیاز را از شرکت شهید باهنر تهیه میکردیم

مجازی مطرح کرد: مواد اولیه مصرفی کارخانه را با توجه به تناژ مورد نیاز از شرکتهای مختلف تهیه میکنیم، چرا که حداقل و حداکثر میزان خرید از شرکتها متفاوت است. به عنوان مثال، حداقل خرید شرکت شهید باهنر پنج تن بود و ما نیز در برههای از زمان از این کارخانه مواد مورد نیاز را تامین میکردیم که بعدها این میزان به سه تن کاهش یافت؛ اما زمانی که به خوراک کمتری در حد یک تن نیاز داشتیم آن را از بازار آزاد و از عمدهفروشها خریداری میکردیم. تمام شرایط اوج و حضیض یک تولیدکننده به گردش مالی آن بستگی دارد.

وی با بیان اینکه وضعیت تولید در گذشته و در شرایط فعلی تفاوت زیادی داشته است، توضیح داد: در حال حاضر، شرایط تولید یک محصول لحظه به لحظه در حال نوسان بوده و تغییرات نسبت به پنج سال گذشته به وضوح قابل لمس است. قیمت مواد اولیه چندین برابر رشد داشته که این موضوع به مراتب باعث افزایش نرخ نهایی محصول شده است. با توجه به افزایش قیمتها، میزان سرمایه در گردش مورد نیاز برای چرخیدن چرخ تولید یک کارخانه نیز افزایش چشمگیری یافته و این موضوع در شرایط کنونی در اغلب اصناف، باعث تعطیلی بسیاری از مجموعهها شده است.

این مدیرعامل در خصوص حمایتهای دولتی از تولیدکنندگان اضافه کرد: تا کنون کوچکترین حمایتی از هیچ ارگانی دولتی صورت نگرفته، اما بر اساس رونق تولید داخلی برای شروع فعالیت جدید قولهایی از جانب دولت داده شده است. البته قابل ذکر است که امسال نیز تسهیلات ۱۸ درصدی به ما تعلق میگرفت، اما این میزان سود برای ظرفیت تولید کارخانه صرفه اقتصادی نداشت و قادر به بازپرداخت آن نبودیم. اخیرا طرحی مطرح شده که صندوق توسعه ملی تسهیلاتی را به تولیدکنندگان فعال در استان کرمان اختصاص دهد که ما نیز درصدد آن هستیم که از این شرایط در جهت بهبود تولید استفاده کنیم.

فروش خارجی محصول نداشتیم

مجازی اذعان کرد: تمام محصولات تولیدی مجموعه وارد بازار تهران میشود. در واقع این بازار، یک بازار خدماتی است و مشتریان بسیاری به آن مراجعه میکنند. شرایط آب ایران نامساعد بوده و مملو از املاح است در نتیجه استفاده از آبگرمکنهای خاص اثر ناخالصیهای آب را خنثی میکند. با سایر شهرستانها مراودهای نداریم و تنها با تهران در حال معامله هستیم. ظرفیت تولید مجموعه به قدری نیست که بتوانیم بازار خارج از کشور را نیز پوشش دهیم و تا کنون صادرات نداشتهایم. بسته به شرایط کاری در نیمه دوم سال گاهی محصولات را پیش فروش نیز میکردیم و بازار داخلی را تحت کنترل درآورده بودیم.

وی در رابطه با دغدغههای موجود در این صنعت، تاکید کرد: بزرگترین مشکل ما کمبود سرمایه است، برای خرید مواد اولیه به پول نقد نیاز داریم و تا مراحل تولید طی و محصول نهایی در بازار عرضه شود. ضمن اینکه مدت زمان زیادی باید بگذرد تا به سرمایه لازم برسیم و این گردش مالی جهت خرید ماده اولیه جبران شود. فروش محصولات ما نیز به صورت نقد صورت میگیرد، اما مدت زمان تامین پول تا خرید مواد اولیه زیاد است و در این مدت به دلیل کمبود بودجه با مشکلات عدیدهای مواجه هستیم.

مدیرعامل شرکت آریا صنعت در رابطه با طراحی خط تولید عنوان کرد: طراحی خط تولید این محصول کاملا متعلق به متخصصان مجموعه بوده و به جرات میتوان گفت که واحد رقیبی در تولید این نوع محصول در داخل کشور نداریم. البته شرکت بوتان توانایی ساخت این نوع مبدلها را دارد که برای استفاده کارخانه خود تولید میکنند و فروش خارج از شرکت ندارند. اگر فردی بخواهد خط تولید این محصول را از ابتدا راهاندازی کند به یک میلیارد تا یک میلیارد و ۵۰۰ میلیون تومان سرمایه نیاز دارد و هزینه عمده صرف ماشینآلات و قالبسازیها میشود، اما از صفر تا صد تولید و قالبسازیها حاصل تلاش پرسنل مجموعه بوده است.

مجازی در پایان یادآور شد: برای تولید مبدل به تکنولوژی خاصی نیاز نیست و شرایط جوشکاری و قالبسازی از اهمیت ویژهای برخوردار است، اگر جوشکاری مس در خلا انجام شود، رنگ مس تغییر نمیکند، برای ایجاد چنین شرایطی به تکنولوژی یا ماشینآلات خاصی نیاز نیست و بیشتر با صحیح و خطا و آزمودن میتوان این شرایط را ایجاد کرد که این نیز به تخصص خاصی نیاز دارد و ما توانستهایم به آن دست یابیم. سیستم خلا و تولید محصولات شرکت بوتان کاملا با مجموعه آریا صنعت متفاوت است. در کل بازار خدمات گنجایش بیش از تولیدات ما را دارد و مصرف داخلی مبدل نیز بیش از عرضه است و ما سعی داریم در فعالیت جدید خود قویتر از گذشته ظاهر شده و بازار داخلی را کامل پوشش دهیم.

انتهای پیام//