برای اینکه آهن خام قابلیت کار پیدا کند، باید با کربن ترکیب شود. امروزه فولاد با استفاده از دو روش مختلف تولید میشود؛ آهن تولید شده در کوره بلند در کارخانههای فولادسازی، تحت برخی فرایندها قرار میگیرد و میتوان فولاد را با افزودن مقدار معینی کربن تولید کرد. همچنین با ذوب ضایعات فولادی در کوره قوس الکتریکی میتوان به تولید فولاد دست یافت. در روشهای مورد استفاده برای تولید فولاد، پیش از هر چیز تکنیک کاهش مقادیر بالای موادی مانند سیلیکون، کربن و فسفر موجود در آن، یک نکته مهم برای فرآوری آهن خام است. در تولید فولاد، از فرایند عملیات حرارتی نیز استفاده میشود که پس از آن، مقدار کربن موجود در فولاد کاهش یافته و سیلیسیم، منگنز اکسید شده و فسفر حذف میشود. از گذشته تا به امروز، روشهای خاصی در تولید فولاد وجود داشته است که در زیر به آنها اشاره خواهد شد:

روش توماس – بسمر:

این روش در زمانهای قدیم و با دمیدن هوا در آهن مذاب و قرار دادن آن در معرض اکسیداسیون انجام شده و با تکنیک پراکندگی ناخالصیها از داخل آهن ادامه مییابد. به این ترتیب دمای توده آهن افزایش یافته و به ذوب آن کمک میکند. در این روش، به دنبال فرایند دمیدن هوا محتوای نیتروژن بالا حاصل میشود. این روش با گذشت زمان به دلیل عدم توانایی در تولید فولاد با کیفیت مطلوب، محبوبیت خود را از دست داده است.

روش مارتین:

روش مارتین، یکی از روشهای قدیمی و بسیار محبوب در تولید فولاد به شمار میآید. این روش با استفاده از کوره زیمنس مارتین با دمش هوا، گاز و دیوارههای کروم منیزیت انجام میشود. از آنجایی که در این روش دماهای بالا مورد نیاز است، هوای احتراق باید از قبل و برای مدت زمان معینی گرم شود. سپس مذاب آهن خام اضافه شده و تابش اشعه انجام میشود. مزیت بزرگ روش مارتین این است که علاوه بر نمونهبرداری، میتوان فولادهای باکیفیت مطلوبتری را تولید کرد.

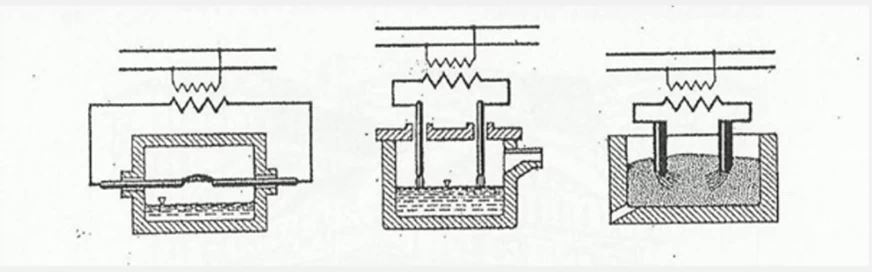

روش کورههای قوس الکتریکی:

روش دیگری که در تولید فولاد میتوان از آن استفاده کرد، روش کورههای قوس الکتریکی است. در این کورهها استفاده از فلزات سرد به فلزات داغ ترجیه داده میشوند. در این روش از ضایعات آهنی و همچنین آهن اسفنجی برای تولید فولاد استفاده میشود و این روش، رایجترین روش تولید فولاد در ایران است. در این روش، ضایعات فولادی با استفاده از جرثقیل از قسمت بالایی کوره قوس الکتریکی تخلیه شده و در ادامه درپوش کوره بسته میشود. در این حین قدرت ذوبریزی باید پایین نگه داشته شود زیرا محافظت از پوشش و بدنه کوره در برابر تشعشعات قوس الکتریکی در حالی که الکترودها به بار قراضه نفوذ کرده و داخل کوره قرار میگیرند، بسیار مهم است.

از آنجایی که قوس ایجاد شده، منجر به ایجاد سوراخ در ضایعات و همچنین ایجاد یک سپر محافظ پوشیده شده با قراضه در اطراف آن میشود، سطح قدرت برای دستیابی به ذوب کامل افزایش مییابد؛ ضمن اینکه در این روش دمش اکسیژن از طریق دیوارههای کوره با پشتیبانی از نازلهای مخصوص انجام میشود. روش کوره قوس الکتریکی از مزایای ویژه و فراوانی برخوردار است؛ در این روش میتوان گرما را به طور منظم و کنترل شده مستقیما به نقطه مورد نظر، منتقل و همچنین دمای کوره را با خیال آسوده به میزان دلخواه حفظ کرد؛ به این ترتیب میتوان سطح حرارت الکتریکی را به تدریج و به صورت کنترل شده افزایش یا کاهش داد.

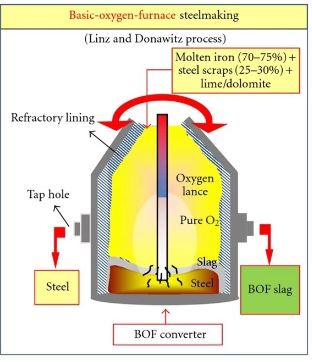

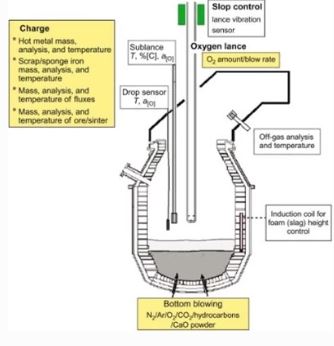

روش پایه اکسیژن کوره (BOF):

مبدلهای (LD) اغلب در کورههای تولید انتقال حرارت در هنگام تبدیل آهن خام به فولاد استفاده میشود. ۸۰ درصد مواد اولیه این کورهها از فلز مایع در کوره بلند و همچنین باقیمانده ضایعات فولاد یا سنگآهن تشکیل شده است. در این روش تقریبا ۲۵۰ تن اکسیژن خالص در کورههای اکسیژن اولیه دمیده میشود تا از کربنزدایی محصول اطمینان حاصل شود. همچنین حدود ۲۰ درصد شارژ به ضایعات اضافه شده تا از نسوزها در برابر گرمای بیش از حد در حین فرایند تولید محافظت شود.

روش دمش اکسیژن:

یکی دیگر از روشهای تولید فولاد که در گذشته به طور گسترده مورد استفاده قرار میگرفت، روش دمش اکسیژن است. در این تکنیک، مبدلهای اکسیژن به صورت عمودی قرار گرفته و دارای یک صفحه در خارج و یک پوشش نسوز مقاوم در برابر حرارت در داخل است. این فرایند با غنیسازی آهن خام با اکسیژن خالص و با دمیدن در یک مبدل با ساختار کج انجام میشود. بنابراین کوره باید به شکل افقی درآید تا مملو از مواد اولیه شده و سپس سرباره حاصل از آن خارج شود. در این روش، فرایند خنکسازی را میتوان با استفاده از آهن قراضه و جوانههای آهن برای اهداف حفاظتی انجام داد.

روش کورههای القایی:

روش گرمایش القایی مورد استفاده در تولید فولاد، فرایند حرارت دادن قطعات فلزی به دما و زمان مورد نظر بدون تماس است. این روش بسیار مقرونبه صرفهتر و سریعتر از روشهای کلاسیک مانند گرمایش با زغالسنگ یا گاز به نظر میرسد. از این روش علاوه بر تولید فولاد، میتوان در تولید چدنهای مخصوص و یا بسیاری از آلیاژهای آن استفاده کرد. کورههای ذوب القایی، مزایای فراوانی نسبت به سایر کورههای موجود دارند. این کورهها شرایط ذوب تمیز را فراهم کرده و کیفیت برتر خود را ضمن به دست آوردن راندمان بالاتر، حفظ میکنند. همچنین این کورهها با عملکردهای نوآورانهای مانند شروع خودکار و اختلاط طبیعی در دسترس هستند.

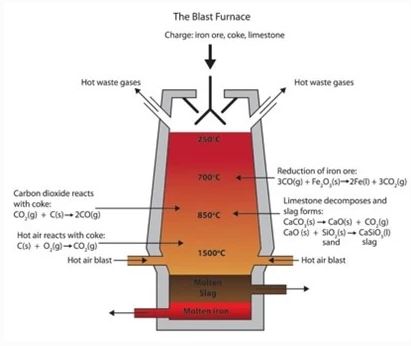

روش کوره بلند:

در روش کوره بلند، ارتفاع کوره از ۳۰ تا ۹۰ متر متغیر است. در این روش علاوه بر کک و سنگ آهک، مواد خام حاوی آهن نیز در فرایند ذوب مورد استفاده قرار میگیرند. ۶۰ درصد از حدود ۷۰۰ میلیون تن فولاد تولید شده در جهان، با استفاده از روش کوره بلند تولید میشود. دو هدف عمده استفاده از این روش، یکی تولید چدنهای خام و مایع و دیگری تولید فولاد است. در این روش، بدنه کورهها که به شکل استوانه طراحی شده است، از ورق فلزی ضخیم ساخته شده و داخل آن با آجرهای مقاوم در برابر حرارت پوشانده شده است. در این کورهها از آجر نسوز، هم در محفظه و هم در پایه استفاده میشود تا دچار حریق و آتشسوزی تحت تاثیر حرارت بالای ذوب نشود.

ریختهگری، فرایند شکلدهی فلزات از طریق ذوب و ریختن مذاب در قالبها برای دستیابی به اشکال مدنظر است. قالب مورد استفاده در این فرایند، تعیینکننده شکل قطعهای بوده که تولید آن در دستور کار قرار گرفته است. ریختهگری از مزایای فراوانی برخوردار است و قطعات مخلوط شکل (داخل یا بیرون) را میتوان با این روش تولید کرد. مقرون به صرفه بودن و سرعت بالای تولید، از دیگر مزایای ریختهگری به شمار میآیند. روشهای ریختهگری را میتوان بر اساس مواد بهکاررفته در قالب یا نحوه ارسال فلز مذاب به قالب تعیین کرد که در زیر به آنها اشاره شده است:

- ریختهگری پیوسته:

روش ریختهگری پیوسته شامل انجماد فلز مذاب پس از عبور آن از یک قالب مسی خنک شده با استفاده از آب (با انتهای باز) است. قطعات آمورف، اغلب با استفاده از این روش ریختهگری تولید میشوند. ریختهگری پیوسته، سهولت استفاده در هر دو جهت عمودی و افقی را ارائه میدهد و سطوح مسطحتری در مقایسه با روش ریختهگری شمش به دست میآید. در این روش با توجه به سطح تفکیک کمتر، مواد با کیفیت بسیار بالاتری تولید میشوند و در واقع ریختهگری پیوسته، یک فرایند مقرون به صرفه اقتصادی است.

- ریختهگری شمش:

پر کردن مذاب در قالبهای چدنی و در ادامه انجماد آن را فرایند ریختهگری شمش میگویند. این فرایند عموما توجهات را به استفاده از ریختهگریهای ساده جلب میکند. اثرات دائمی منعکس شده بر محصول نهایی در حین فرایند تولید شمش که هم از نظر ساختار و هم از نظر شکل تغییرات قابلتوجهی را شامل میشود، نقش مهمی در فرایند ریختهگری ایفا میکند.

روشهای شکلدهی برای شکل دادن نهایی به محصول یا بخشی از آن، نیازمند انجام برخی عملیاتهای تکمیلی است و پس از تکمیل فرایندها، مواد شکل نهایی را به خود میگیرند. در فرایند تولید فولاد، از دو روش اصلی شکلدهی استفاده میشود و نورد و فورج (آهنگری)، به عنوان روشهای رایج در شکلدهی فولاد در کانون توجه قرار دارند.

- نورد:

نورد به عنوان یکی از روشهای شکلدهی فولاد در دو نوع گرم و سرد انجام میشود. نورد به عنوان اولین گام در فرایندهای تولید، بسیار حائز اهمیت است و به عنوان روشی شناخته میشود که در آن، مواد قرار داده شده بین غلتکهای استوانهای که حول محور خود میچرخند، در پایان شکل فضای تشکیل شده بین غلتکها را به خود میگیرند.

- فورج:

فرایند شکلدهی فولاد تحت تاثیر نیروی فشاری را آهنگری میگویند. محصولاتی مانند پیچ و مهره، پرچ، میله، چرخ دنده و قطعات هواپیما با استفاده از تکنیک آهنگری شکلدهی میشوند. آهنگری به دو نوع گرم و سرد تقسیم میشود و چقرمگی مورد نیاز قطعه از این روش به دست میآید. در زمان آهنگری گرم، به نیروی کمتری نیاز بوده و ابعاد قطعه ممکن است به اندازه کافی دقیق نباشد. بنابراین از آنجایی که سطح قطعه حاوی اکسید است، نتایج موفقیتآمیزی را نمیتوان از این طریق به دست آورد. در فرایند آهنگری سرد، استفاده از مواد انعطافپذیر و بهکارگیری نیروی لازم، امری کاملا ضروری است زیرا سطح قطعه کیفیت بهتری دارد. لازم به ذکر است که عمده قطعات شکلدهی شده با استفاده از روش آهنگری را میتوان ماشینکاری و عملیات حرارتی کرد.

یادداشت: وحید آقازاده – مدیرعامل شرکت مواد گستر ایتوک

انتهای پیام//