مدیرعامل شرکت دنیای مس تهران گفت: علاوه بر قیمت و کیفیت مواد اولیه، روش تولید لوله و مقاطع مسی نیز بر قیمت نهایی محصول و همچنین کیفیت آن موثر است؛ در بین پنج روش ساخت لوله مسی، کامفورت جدیدترین روش تولید بوده اما محصول نهایی در این روش کیفیت لازم را ندارد.

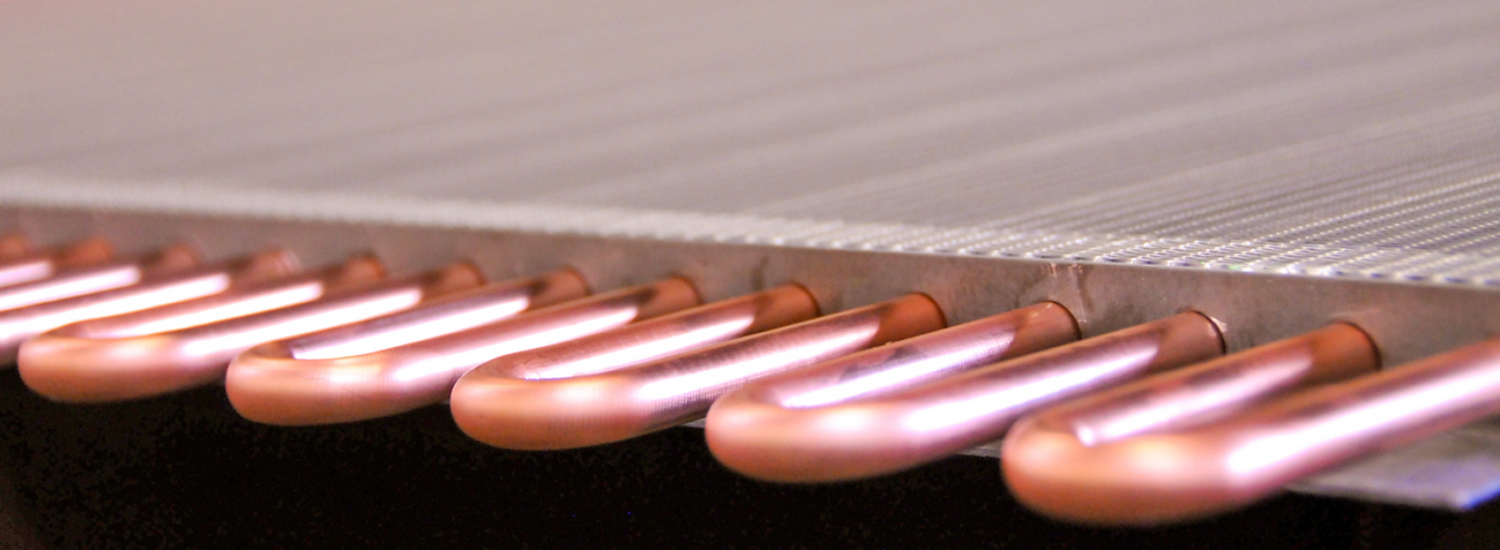

حسام عسگری در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: شرکت دنیای مس تهران از سال ۸۳ یه عنوان تولید و عرضهکننده انواع مقاطع، لوله، باسبار و ورقهای مسی، پایه مسی و مس آلیاژی برلیوم و زیرکنیوم در ابعاد و اندازههای مختلف مشغول به فعالیت است. این شرکت، با در اختیار داشتن ماشینآلات و دستگاههای مدرن، محصولات با کیفیتی را به دست مشتریان میرساند.

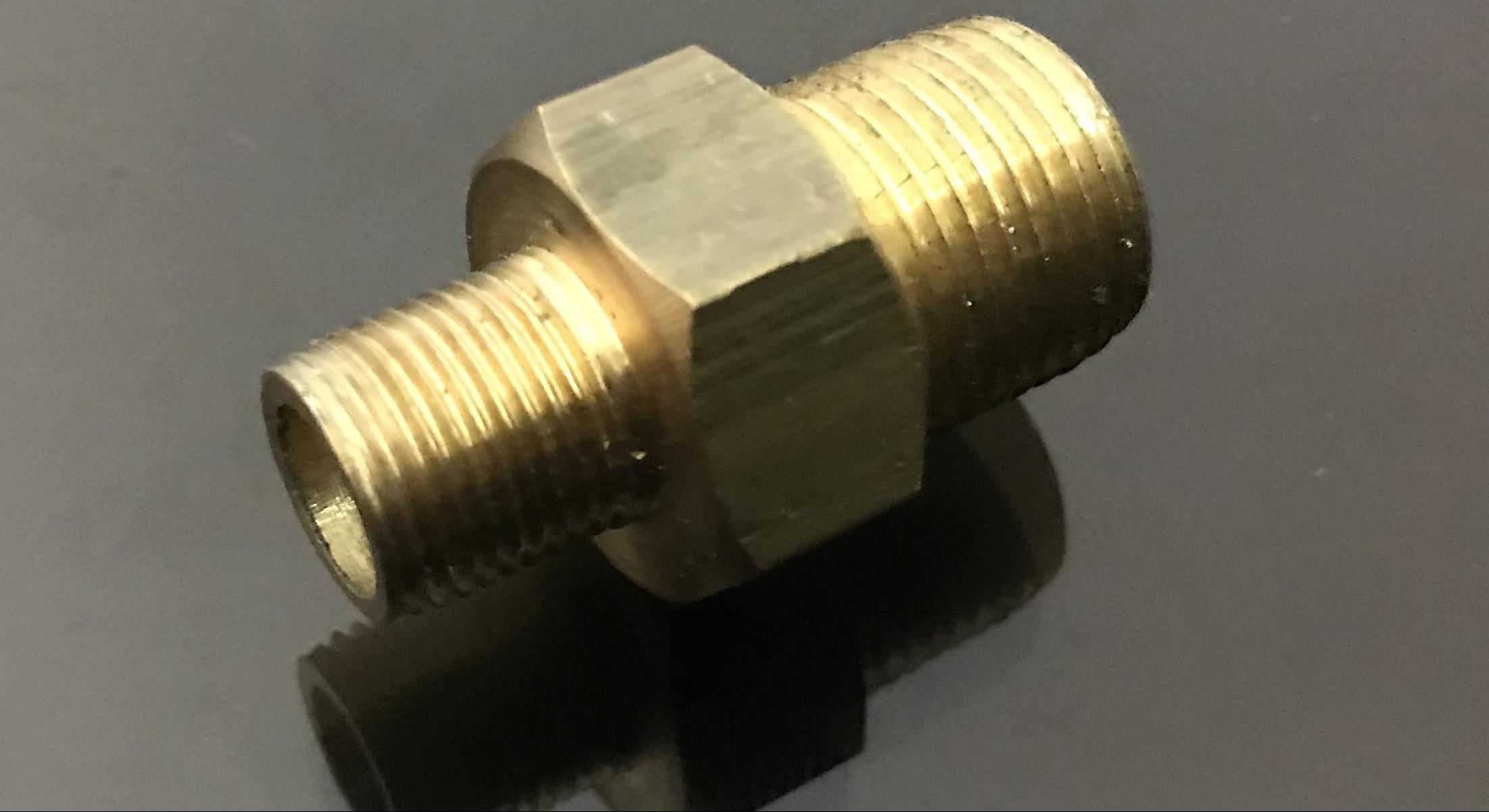

وی افزود: مواد اولیه محصولات ما مفتول مس و ضایعات مسی است که هر دو مورد از بالاترین درجه خلوص بهرهمند هستند. مفتول را از بازار بورس و بازار آزاد تهیه و ضایعات را نیز از کارخانههای تولیدی مس خریداری میکنیم. محصولات ساخته شده از مفتول مسی و ضایعات، از نظر کیفیت تفاوتی با هم ندارند اما دارای قیمتهای مختلفی هستند. تکنولوژیها و روشهای تولید محصولات تولید شده از مفتول مس و ضایعات با یکدیگر فرق دارند؛ در مجموع، پنج روش کشش، اکسترود، کامفورت، فورج و ریختهگری برای تولید انواع لوله و مقاطع مسی وجود دارد. به عنوان مثال، لولههای مسی که به روش اکستروژن تولید میشوند، گرانتر از محصولات تولید شده با روش کامفورت هستند.

مدیرعامل شرکت دنیای مس تهران تشریح کرد: نوع فرآیند تولید و قیمت مواد اولیه، نرخ نهایی محصول را تعیین میکند. کشش، یک روش فلزکاری بوده که با عبور دادن و کشیدن یک مفتول از میان یک یا چند قالب کشش برای کاهش سطح مقطع استفاده میشود. اکستروژن نیز به دو روش پیوسته و نیمه پیوسته تقسیم میشود که برای کاهش ضخامت و تغییر شکل سطح مقطع لولههای مسی مورد استفاده قرار میگیرد.

عسگری ادامه داد: در روش فورج، دو قالب، مواد اولیه را از بالا و پایین دربر میگیرد و با اعمال فشار و نیروی زیاد، مواد داخل قطعه گداخته و شکل قالب را به خود میگیرد. روش کامفورت، جدیدترین تکنولوژی روز دنیا بوده اما در این روش فشاری به مواد وارد نمیشود و تراکم مولکولی محصول نسبت به سایر روشها -به خصوص اکسترود- کمتر است. ما در مجموعه دنیای مس تهران دستگاهها و تجهیزات سه روش تولید فورج، اکسترود و ریختهگری را داریم.

عسگری تصریح کرد: ما به عنوان تولیدکننده، محصولات خود را به صورت عمده در اختیار بنگاههای توزیع قرار میدهیم و آنها فروش محصول را به عهده میگیرند؛ عمده مشتریان محصولات ما، صنایع تولید برق و ریختهگری هستند. تا کنون صادرات محصول نداشتهایم؛ چراکه صادرات شرایط و دغدغههای خاصی دارد که ما ترجیح دادیم به جای حل و فصل کردن این نوع مشکلات، زمان خود را برای بهروز کردن ماشینآلات کارخانه، و ارتقای کیفیت محصولات خود را اختصاص دهیم.

وی در گفتوگو با فلزات آنلاین عنوان کرد: مشکل اساسی ما و سایر تولیدکنندگان لوله و مقاطع مسی، نوسانات قیمت مس است. به عنوان مثال، مبلغ و تناژ محصول در قراردادی که با مشتری عقد میکنیم، مشخص و ثابت است اما تغییرات آنی قیمت مس، زیان سنگینی را به ما تحمیل میکند. بعد از عقد قرارداد هرگونه تغییر قیمت، تاثیری در معامله ندارد و ما مجبور هستیم محصولات خود را طبق قیمت درج شده در قرارداد بفروشیم اما در هنگام خرید مواد اولیه، باید طبق نرخ روز مس، مواداولیه را تهیه کنیم. مشکل بعدی ما میزان مالیات بوده و در صنعت، دو نوع مالیات تعریف شده است؛ مالیات بر هزینه و مالیات بر فروش که با پرداخت این دو نوع مالیات، دولت هم در ضرر و هم در سود تولیدکننده شریک میشود اما دولت بدون توجه به هزینههای یک تولیدی تنها مالیات بر فروش را طبق آمار فروش کارخانه اعمال میکند که مبلغ سنگینی برای صنف ما محسوب میشود.

انتهای پیام//