یک فعال صنعت ریختهگری گفت: برای اینکه تولیدکنندگان قطعات آلومینیومی توانایی توسعه دادن فعالیتهای خود را داشته باشند، باید امکان واردات دستگاههای دایکست جدید و بهروز به کشور وجود داشته باشد. همچنین مسئولان و اتحادیه ریختهگران همانند همتایان خارجی خود از صنعتگران حمایت کنند؛ در غیر این صورت نمیتوان به آینده خوشبین بود و این احتمال وجود دارد از تولیدکننده تبدیل به واردکننده قطعات شویم.

یک فعال صنعت ریختهگری در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: متاسفانه به دلیل وجود مشکلات فراوان در مسیر تولید، کارگاه را تعطیل کرده و به صورت دستمزدی، سفارش ساخت قطعات ریختگی آلومینیوم را به سایر ریختهگران میدهیم؛ از جمله این مشکلات میتوان به افزایش قیمت مواد اولیه، کمبود نیروی انسانی، پرداخت ۹ درصد مالیات بر ارزش افزوده، چالشهای محیط زیستی، مسائل مالیاتی و بیمه، فروش محصولات به صورت اعتباری و… اشاره کرد. در سالهای گذشته سازمان حفاظت محیط زیست کارگاههای ریختهگری را که در اطراف شهر مشغول بهکار بودند، به شهرکهای صنعتی انتقال داد اما باز هم چالش واحدهای تولیدی با این سازمان رفع نشد زیرا کارگاههای ریختهگری مستقر در شهرکهای صنعتی، به بهانه اینکه جزو صنایع آلاینده به شمار میروند باید ۱۰ درصد مالیات بر ارزش افزوده بپردازند. این در حالی است که پرداخت ۹ درصد مالیات برای تولیدکنندگان بسیار دشوار بوده و صنعتگران در زمان خرید مواد اولیه مجددا باید این مالیات را بپردازند؛ ضمن اینکه به دلیل رقابت شدید تولیدکنندگان در بازار و فعالیت کارگاههای ریختهگری غیرمجاز، امکان اخذ مالیات از مشتریان وجود ندارد. کارگاههای ریختهگری غیرمجاز با هیچکدام از مشکلات واحدهای مجاز دست به گریبان نبوده و به دلیل عدم پرداخت مالیات، حق بیمه و… محصولات ارزانقیمت اما بیکیفیت تولید میکنند؛ متاسفانه مشتریان هم با توجه به شرایط اقتصادی و برای رفع نیاز خود با کمترین هزینه، تمایل به خرید قطعات از کارگاههای غیرمجاز دارند. باید اذعان کنم که پرداخت ۹ درصد مالیات بر ارزش افزوده باعث شده تا اکثر افراد برای ادامه فعالیت، کارگاه خود را در شهرکهای صنعتی تعطیل و به طور غیرمجاز به تولید بپردازند.

صنعت ریختهگری در دام مشکلات

وی در خصوص مشکلات و موانع تولید، عنوان کرد: ما در زمان فعالیت خود از شمش آلومینیوم برای ریختهگری قطعات استفاده کرده و آن را از بازار آزاد تهیه میکردیم زیرا مقدار شمش عرضه شده در بورس کالا در هر بار عرضه بسیار زیاد بود و تولیدکنندگان خرد نیز توانایی خرید مواد اولیه در تناژ بالا را ندارند؛ برخی مواقع قیمت شمش آلومینیوم در این تالار صنعتی، ۲۰ تا ۳۰ درصد از قیمت شمش عرضه شده در بازار آزاد پایینتر است. در گذشته اتحادیه ریختهگران از تولیدکنندگان حمایت میکرد و بوته گرافیتی و شمش آلومینیوم را در اختیار واحدهای تولیدی قرار میداد اما اکنون هیچ اقدامی انجام نداده و تنها حق عضویت سالانه از اعضا دریافت میشود؛ متاسفانه فعالان صنعت ریختهگری حامی نداشته و باید به تنهایی در مقابل مشکلات ایستادگی کنند. علاوهبراین موارد، فروش محصولات به صورت اعتباری برای ما بسیار مشکلساز شده بود زیرا زمان وصول چکهایی که مشتریان برای تسویه حساب به ما میدادند، برای سه تا پنج ماه دیگر بود و یا برخی از افراد اصلا تسویه حساب نمیکردند. عدم پرداخت مطالبات از سوی مشتریان باعث شده بود تا واحدهای تولیدی کوچکمقیاس که سرمایه زیادی در اختیار ندارند، تعطیل شوند. اکنون صنعتگران به صورت نقدی محصولات را به فروش رسانده و فقط از مشتریانی که آشنا هستند، چکهایی با مدت زمان کوتاه قبول میکنند؛ با فروش اعتباری محصولات تنها واحدهایی قادر به ادامه فعالیت خواهند بود که سرمایه در گردش بالایی در اختیار داشته و از سابقه و تجربه زیادی در این صنعت بهرهمند باشند.

این فعال صنعت آلومینیوم در همین راستا ادامه داد: در حال حاضر معضل کمبود نیروی انسانی گریبانگیر اکثر صنایع در کشور بوده و نیروی کار ایرانی به دلیل سختی کار بالای صنعت ریختهگری، تمایلی به فعالیت در این صنعت ندارد. اگر هم افرادی حاضر به فعالیت در واحدهای ریختهگری باشند، درخواستهای زیادی داشته و با کارفرمایان به توافق نمیرسند؛ به همین دلیل تولیدکنندگان برای رفع نیاز خود، افزایش بهرهوری و برای اینکه چالش کمتری با نیروی انسانی داشته باشند، از اتباع خارجی استفاده میکنند. همان طور که ذکر شد، یکی از مشکلات تولیدکنندگان پرداخت حق بیمه کارکنان است زیرا در گذشته سازمان تامین اجتماعی تخفیفاتی برای کارفرمایان در نظر میگرفت اما اکنون هیچ تخفیفی وجود ندارد. همچنین به دلیل اینکه صنعت ریختهگری جزو مشاغل سخت به شمار میرود، کارفرمایان باید ۴ درصد بیشتر به عنوان حق بیمه سختی کار به سازمان تامین اجتماعی پرداخت کنند که این ۴ درصد نیز در زمان بازنشستگی و با توجه به حقوق کارکنان در آن زمان از کارفرما دریافت میشود؛ این موضوع هم یکی از دلایلی است که تولیدکنندگان را به استفاده از نیروی کار خارجی ترغیب میکند.

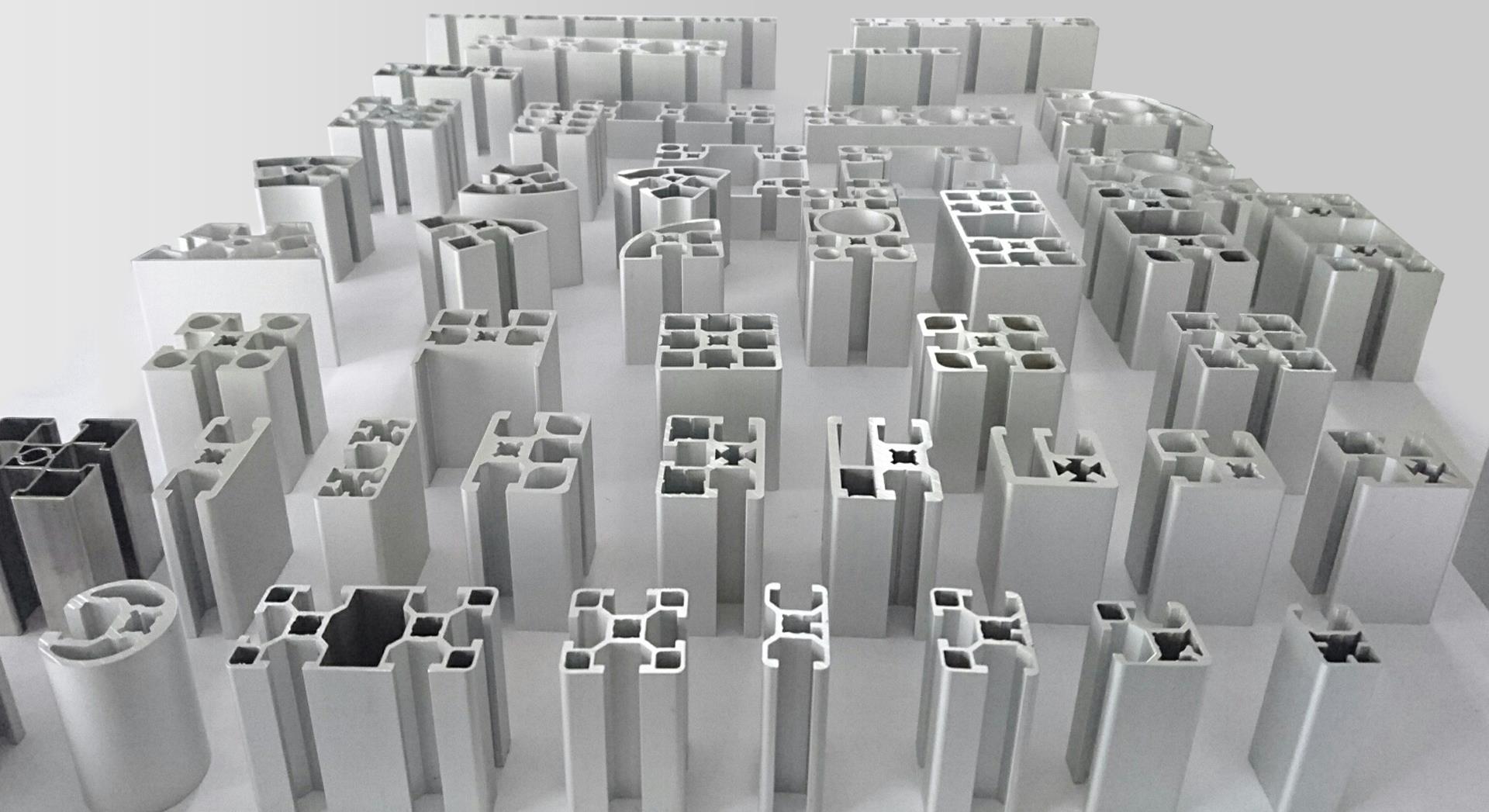

این فعال صنعت ریختهگری با اشاره به انواع روشهای ریختهگری، اظهار داشت: ریختهگران از روشهای مختلفی مانند ماسهای، دایکست و ریژه برای تولید محصولات استفاده کرده و ما هم به روش ماسهای ریختهگری قطعات را انجام میدادیم. نوع ماسه مورد استفاده در این مجموعه بادی، سیلیسی و «CO2» بود که برای ریختهگری قطعات ساده از ماسه بادی و برای قطعات پیچیده از ماسه سیلیسی و «CO2» استفاده میکردیم. خوشبختانه یکی از مزیتهای ریختهگران ایرانی این است که مواد اولیه و مواد مصرفی به وفور در کشور وجود داشته و تولیدکنندگان با کمبودی مواجه نیستند اما تنها موضوعی که باید در نظر داشت، قیمت اقلام مورد نیاز است؛ به طوری که به دلیل افزایش قابلتوجه نرخ دلار در سال جاری، قیمت ماسه «CO2» چندین بار تاکنون افزایش یافته است.

وی در پاسخ به این سوال که آیا محصولات خارجی رقیب محصولات ایرانی در بازارهای داخلی هستند، تصریح کرد: در حال حاضر واحدهای ریختهگری غیرمجاز بزرگترین رقیب تولیدکنندگان مجاز در بازار محسوب میشوند زیرا واردات قطعات از سایر کشورها بسیار کاهش یافته و تولیدکنندگان داخلی نیاز بازار را رفع میکنند. در گذشته واردات قطعات آلومینیومی با قیمتهای پایین، بسیار رواج داشت و بازارهای داخلی اشباع از محصولات چینی بود؛ همین موضوع باعث شده تا بود تولیدکنندگان داخلی به سبب هزینههای بالای قالبسازی و تولید، امکان فروش قطعات را نداشته باشند. لازم به ذکر است که میزان تقاضای محصولات از سوی مشتریان وابسته به نوع قطعه و کاربرد آن است اما به طور کلی شرایط مناسب است و ریختهگران برای حفظ سهم خود از بازار مصرف، باید به دنبال ساخت قالبهای جدید و ریختهگری قطعاتی منطبق با نیاز مشتریان باشند.

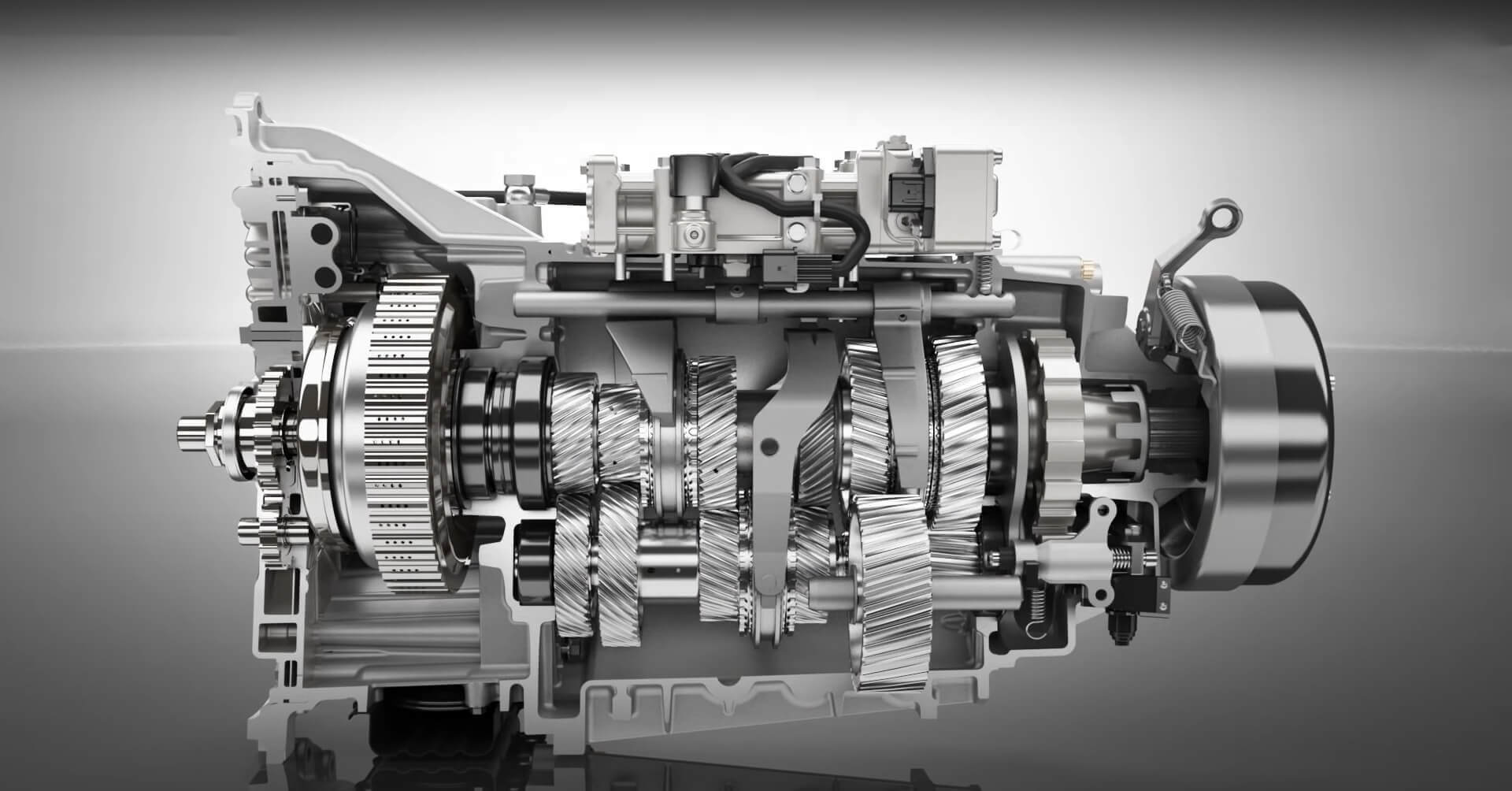

لزوم بهروزرسانی ماشینآلات

این فعال صنعت آلومینیوم دانش و تکنولوژی تولیدکنندگان ایرانی را با تولیدکنندگان کشورهای همسایه مقایسه کرد و گفت: صنعت ریختهگری در کشورهای عراق و افغانستان توسعه نیافته است اما ریختهگران پاکستانی و ترک در این زمینه عملکرد خوبی داشته و از ما جلوتر هستند؛ استفاده از ماشینآلات جدید و بهروزسانی فرایندها باعث شده تا این کشورها از ما پیشی بگیرند. گفتنی است که تولیدکنندگان چینی برای ریختهگری اکثر قطعات از دستگاههای دایکست بهره برده و به ندرت از روشهای سنتی استفاده میکنند. به همین دلیل ریختهگران ایرانی برای اینکه همچنان در میدان رقابت باقی مانده و به تولید ادامه دهند، باید از ماشینآلات بهروز استفاده کنند اما تحریمها و شرایط دشوار واردات اجازه ورود ماشینآلات جدید را به کشور نمیدهد؛ به عنوان مثال اگر مشتریان تقاضای ریختهگری قطعاتی با دستگاه دایسکت ۰۷ (۱۴۰ یا ۱۵۰ تنی) را داشته باشند، به دلیل تعداد بالای این ماشینآلات در کشور به راحتی نیاز خود را رفع میکنند اما به دلیل کمبود دستگاههای دایکست ۰۸ (۲۵۰ تنی) ریختهگری قطعات، دشوار و گرانقیمت است. ماشینسازان داخلی در زمینه ساخت داستگاههای دایکست اقدامات مهمی انجام نداده و تنها به صورت محدود، برخی از تولیدکنندگان از ماشینآلات ایرانی که قیمت بالا و کیفیت پایینی دارند، استفاده میکنند؛ اکثر دستگاههای دایکست موجود در داخل، ساخت کشورهای روسیه، چین، آلمان و چک بوده که واردات آنها در گذشته صورت گرفته است.

این فعال صنعت ریختهگری در پایان با بیان اینکه صنعت ریختهگری جزو صنایع مادر محسوب میشود، خاطرنشان کرد: در گذشته به دلیل عدم وجود شرایط دشوار و وزن پایینتر قطعات ریختگی آلومینیومی نسبت به چدنی و فولادی، واردات قطعات آلومینیومی رایج بود؛ همچنین قیمت قطعات چدنی نسبت به قطعات آلومینیومی مناسبتر بود اما اکنون با توجه به عرضه مواد اولیه در بورس کالا، فعالان صنعتی باید فلزات را با قیمتهای جهانی خریداری کنند. گفتنی است که از گذشته تا به امروز شرایط ریختهگران قطعات چدنی بهتر از سایر ریختهگران بوده و تعداد واحدهای فعال در صنعت چدن به دلیل تقاضای بالای مشتریان، بسیار زیاد است.

انتهای پیام//