فروسیلیکومنگنز از آن دسته فروآلیاژهایی است که با توجه به کاربرد آن در صنایع فولاد و قابلیت جایگزینی به جای فروسیلیسیــم و نیز تامین همزمان منگنز مورد نیاز محصول، مورد توجه فولادسازان قرار دارد. طبیعتا با توجه به برنامه ایران در سند چشمانداز ۱۴۰۴ در حوزه فولاد، صنعت تولید این فروآلیاژ میتواند جای رشد فراوانی داشته باشد. البته مسیر این رشد و توسعه خالی از مشکل و چالش نیست. در این خصوص با حمیدرضا اویسی مدیرعامل شرکت فروآلیاژ کرمان گفتوگو کردیم که متن کامل آن را در ادامه میخوانید:

لطفا کمی درباره فعالیتهـای خـود در عرصه تولید فروآلیاژ توضیح بفرمایید.

من در حدود سه دهه پیش وارد عرصه تولید فروآلیاژ کشور شدم و در حال حاضر سه واحد تولید فرومنگنز و فروسیلیکومنگنز در نقاط مختلف کشور با مجموع ظرفیت تولید حدود ۵۰ هزار تن در سال را تحت مدیریت دارم. البته مشکلات موجود در این حوزه موجب شده تا از میان این سه کارخانه، واحد ذوبکاران از حدود ۹ ماه پیش تولید نداشته باشد و فقط حقوق کارکنان آن پرداخت شود و در انتظار هستیم ببینیم که آیا تا پایان سال اتفاق مثبتی برای ادامه فعالیت آن روی خواهد داد یا خیر.

در دو کارخانه دیگر شما وضعیت چطور است؟

خوشبختــانه دو واحد دیگر در کرمان و جیرفت هنــوز در حــال فعــالیت هستنــد اما مشکلی کــه وجــود دارد ایــن اســت کــه بـــه دلیــل وجــود مشکلات متعــدد در بهتــرین حالــت میتوانیــم تنهــا ۱۵ هــزار تــن تولید داشتــه باشیم.

مشکلات شما شامل چه مواردی هستند؟

طبق آمارهای منتشر شده در سال ۱۳۹۷، طــی ایــن ســال چیــزی بالــغ بــر ۷۰ هــزار تـــن سیلیکومنگنز به کشور وارد شده است. البته با توجــه بـــه اینکــه آمــار منتشــر شـــده پایگــاه اطلاعرسانی گمــرک در سال ۱۳۹۸ تنها واردات این محصــول در مـــاه فروردین را منتشـــر کــرده است، آمار دقیقی از واردات این فروآلیاژ در سال جــاری در دسترس نیست ولی با توجه به شواهد موجود، میزان واردات آن به حدی بالا اســت کــه تولیدکننــدگان داخلی این فروآلیاژ همگی برای ادامه کار دچار مشکلات جدی خواهند بود.

آمارهــا نشـــان میدهــد مجمــوع واردات سیلیکـــومنگنـــز و فرومنگنــز چیــزی بالــغ بــر ۲۰۰میلیون دلار بوده و متاسفانه این رقم مربـــوط به واردات محصـــولی اســـت کـــه تکنولوژی تولیــد آن چیزـی نزدیک به ۳۰ سال اســت کــه در کشور ما وجود دارد و خود ما به بهترین شکل توانایی تولید آن را داریــم و دلیل اصرار بر واردات آن مشخص نیست.

در این اوضاع نابسامان تولید، فشارهای نهادهایی مثل بیمه و اداره مالیات ما را با مشکلات بیشتری مواجه کرده است.

آیـــا وضعیـــت سایــر تولیــدکننــدگــان فـروسیلیکـومنگنــز در کشــور نیــز بـه همیـن صـورت است؟

چنـد دهـه است که جان و سرمایه خود را در راه توسعــه صنعــت ایــن کشــور گذاشتـهام و۵۰میلیون دلار سرمایهگذاری انجام دادهام. دیگــران نیــز کـه در این صنعت سرمایهگذاری کردهانـد، شرایطی مشابه دارنـد؛ با ایـن وضع، عملا شاهـد از بیـن رفتن تولیدات داخلی در حوزه فروآلیاژ هستیم و میبینیم که شعار حمایــت از تولیــد داخلــی به فراموشی سپرده شده است.

در واحدهای تولیدی شما در مجموع چند نفر مشغول به کار هستند؟

علاوه بر شرکت ذوبکاوان در اشتهارد که در حال حاضر ۲۵ تا ۳۰ نفر در آن مشغول به کار هستند، در دو شرکت فروآلیاژ کرمان در کرمان و شرکت منگنز شهاب شرق در قنبرآباد جیرفت به ترتیب ۳۷ و ۳۶ نفر به صورت مستقیم مشغول به کار هستند. البته این رقم فقط مربوط به اشتغال مستقیم است و اگر دقیقتر به این موضوع توجه کنیم، متوجه میشویم که فعالیت این واحدها موجب شده تا حدود ۵۰۰معدن بزرگ و کوچک در کشور فعال شوند و به صورت غیرمستقیم برای افراد بسیار زیادی در معادن، شرکتهای باربری، سیستم حمل و نقل و… ایجاد اشتغال شده است.

مــواد اولیــه مــورد نیـــاز را از چه منــابعی تامین میکنید؟

برای تولید فروسیلیکومنگنز که دارای میزان سیلیس بالایی است، میتوانیم از سنگهای منگنز معادن ایران استفاده کنیم اما برای تولید فرومنگنز نیاز به سنگی داریم که میزان سیلیس آن تنها ۷ تا ۸ درصد باشد. در صورتی سیلیس سنگ استخراجی بزرگترین معدن سنگ منگنز ایران یعنی وچناچ قم چیزی حدود ۲۳ درصد است و به همین دلیل این سنگ را از آفریقا وارد میکنیم. کورههای مورد استفاده ما کورههای قوس الکتریکی است و الکترود مورد نیاز ما نیز در حال حاضر بیشتر از چین وارد میشود. کک مورد نیــاز خود را هــم از شرکــت ذوب آهــن اصفهان خریــداری میکنیــم که کیفیــت آن بسیار مطلوب است.

آیا امکان استفاده از روش کوره بلند برای تولید فروآلیاژها وجود دارد؟

در صنعت علاوه بر امکان تولید، باید به مسائل دیگری ازجمله صرفه اقتصادی روشهای تولید توجه داشت. استفاده از روش کوره بلند اگرچه در هزینه استفاده از الکترود صرفهجویی میکنـد ولی در کل، هزینههای ما را به شدت افزایش میدهــد. زیــرا بــرای تولیــد یک تن فرومنگنز، در کوره بلند حدود دوهزار و ۲۰۰کیلوگرم کک مورد نیاز است درحالی که این میزان در روش کوره قوس الکتریکی تنها ۵۰۰ کیلوگرم خواهد بود. افزایش حدود چهاربرابری مصرف کک در روش کوره بلند، قیمت محصول ما را ۴۰ درصد نسبت به قیمت جهانی افزایش خواهد داد.

فولادسازان معتقدند قیمت فروسیلیکومنگنز تولید داخل، بالاتر از نمونه وارداتی است. نظر شما در این مورد چیست؟

قیمت تمام شده در مورد فروسیلیکومنگنز چیــزی شبیـــه بـــه مکــانیســـم موجــــود در قیمتگذاری فولاد کشور است. قیمت جهانی فولاد ۳۵۰ دلار است و قیمــت آن در کشور چگونه است؟! ما نمیتوانیم فولاد را هیچوقت زیر ۶ هزار تومان بخریم. با این حساب قیمت فولاد تقریبا ۱۵ تا ۲۵ درصــد گرانتــر از قیمت جهــانی است. قیمت سیلیکومنگنز هم به همیـــن شکــل اســت؛ یعنــی قیمــت آن حــدود ۱۰درصــد بالاتر از قیمت جهانی است.

در حال حاضر در شرایط تحریمی قرار داریم و مواد اولیه لازم برای تولیـد فرومنگنــز در کشور وجود ندارد یا بسیار ناچیز است و ما مجبور به واردات سنگ منگنز از آفریقا هستیم. ما هزینه واردات این مواد اولیه را باید به صورت نقدی پرداخت کنیم که میزان آن نیز حدود ۱۵ درصد از قیمت جهانی بیشتر است. ضمن اینکه ریسکهای زیادی را متحمل میشویم. ما تا ده سال پیش این مواد اولیه را با شرایط بهتر به قیمت جهانی و با افتتاح السی خریداری میکردیم ولی در حال حاضر مجبور به خریداری به صورت نقدی و از طریق دوبی هستیم و پس از طی این مراحل، نوبت به گمرک میرسد که گاهی هزینه توقف مواد اولیه ما در آن، از هزینه حمل نیز بالاتر است.

حال فرض کنید که قیمت فروآلیاژ ایرانی ۱۰ درصد بیشتر از محصول وارداتی است؛ آیا نباید از محصول تولید داخلی حمایت کرد؟! آیا میتوان نقش ایجاد اشتغالی را که فعال ماندن شرکتهای تولیدی داخلی در صنعت کشــور دارنـــد نادیــده گرفـــت؟! تحریمهـــای ناعادلانه موجود کمر تولیدکننده داخلی را خم کــرده و مــا همچنــان در مقابــل این فشــارها ایستادگی میکنیم ولی در مقابل شاهد کم لطفــی واحدهــای فولادســازی هستیــم و این موضوع جدا از بحث کیفیت محصول تولیدی در کشور است.

یعنی محصول تولیدی داخلی از نظر کیفیت قابل رقابت با محصول وارداتی است؟

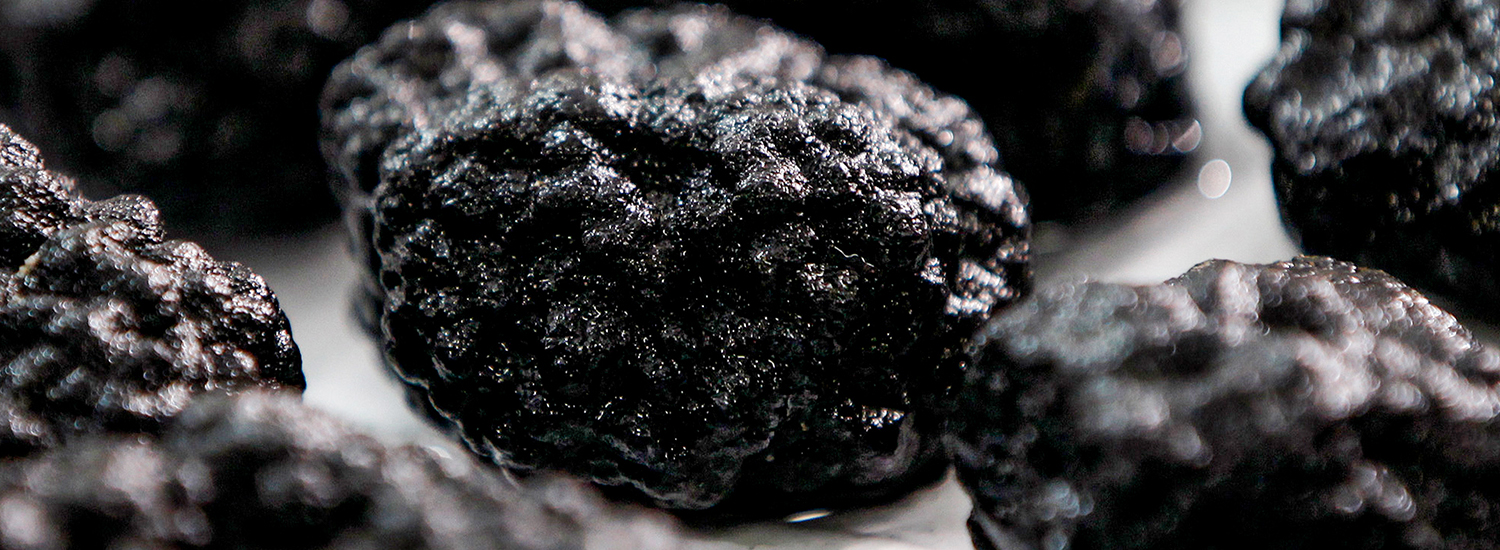

بله؛ فروسیلیکومنگنز وارداتی کشور از نظر کیفیت، بسیار بسیار نامرغوبتر از محصولی است که در کشور ما تولید میشود و این اختلاف کیفیت به حدی است که حتی بدون تست فنی و به صورت چشمی هم قابل تشخیص است. کیفیت محصول تابع کیفیت مواد اولیه است و ما مواد اولیه مورد نیازی که در کشور وجود ندارد را از آفریقا وارد میکنیم و محصولات خود را با همان مکانیسمی که در شرکتهای مطرح دنیا در این حوزه تولید میکنند، تولید میکنیم. بررسیهای مختلف فنی به راحتی میتواند کیفیت محصول ما را مشخص کند.

آیا تعیین تعرفه واردات، نمیتواند شرایط را برای رقابت فروسیلیکومنگنز تولید داخلی با این محصول وارداتی مشابه فراهم کند؟

طبیعتا اگر میزان این تعرفه به صورت منطقی تعیین شده و به شکل واقعی اعمال شود، امکان رقابت وجود خواهد داشت اما تا امروز این مسئله اتفاق نیفتاده است. تعرفههای واردات فروسیلیکومنگنز که ۱۵ درصد در نظر گرفته شده است، بر اساس نرخ ارز نیمایی محاسبـــه میشـــود. وقتـــی تعرفـــه وارداتــــی فروآلیاژها با ارز قیمت چهار هزار و ۲۰۰ تومان محاسبه میشود، تعرفه واردات این محصولات عملا از ۱۵درصد به ۴ درصد تبدیل میشود.

شرکتهای فولادی بزرگ در این زمینه با شما همکاری نمیکنند؟

تنها شرکت دولتی که خریدار محصولات تولیدی ما بوده، شرکت فولاد خوزستان است؛ یک محموله نیز شرکت ذوب آهن اصفهان از ما خریداری کرد. امروز بیشترین مشتریان ما به تولیدکنندگانی خصوصی که جمع تولید آنها ۳تا ۴ میلیون تن فولاد است، محدود شده است. بیشتر شرکتهای فولادی دولتی تنها زمانی به سراغ ما میآیند که کالای وارداتی آنها در گمرک به مشکل ترخیص برخورده است یا پول پرداخت هزینههای دولتی را ندارند. در ضمن این شرکتها به راحتی و به موقع مطالبات تولیدکنندگان داخلی را پرداخت نمیکنند.

صنعتی که از ابتدا تا انتهای آن بدون یک ریال کمک بومی شده است و تمام تجهیزات و تکنولوژی و آزمایشگاه و مارکتینگ آن ساخت ایران است، چرا باید برای فروش محصول خود تا این حد دچار مشکل شود؟!

آینده تولید فروسیلیکومنگنز و فرومنگنز در کشور را چطور ارزیابی میکنید؟

ایران اگر مطابق با برنامه چشمانداز ۱۴۰۴ پیش برود و میزان تولید فولاد کشور به ۵۵میلیون تن در سال برسد، به زودی به ۵۰۰هزار تن فرومنگنز و فروسیلیکومنگنز نیاز خواهد داشت و پرسش اینجاست که کشور این میزان از فروآلیاژ مورد صنعت فولاد را از چه منابعی تامین خواهد کرد؟!

تامین این میزان از فروسیلیکومنگنز و فــرومنگنـــز نـــه تنهـــا نیـــازمنـــد دوام آوردن شرکتهـــای تولیـــدی موجـــود در این حـــوزه است بلکه به توسعه و پیشرفت این صنعت احتیاج دارد ولی متاسفانه وضعیت ما امروز به سمـــت رشـــد نیســت و با معضلی به نـــام واردات، همـــواره ایــن صنعت را در مواجـــه با نابودی قرار دادهایم. با این وضعیت تا چند سال آینـــده در کشـــور کمبــود فرومنگنز و فروسیلیکومنگنز نمود پیـــدا میکنـــد. زیــــرا کشورهایی مثل هند که امروز مواد مورد نیاز کارخانههای دولتی ما را تامین میکنند، در حال توسعه صنعت فولاد خود هستند و به تدریج صادرات این محصولات را کاهش خواهند داد؛ اتفاقی که ما نمونه آن را در موضوع واردات الکترود گرافیتی در سالهای گذشته به خوبی تجربه کردهایم.

این درست است که قیمت محصول داخلی ما ۱۰ درصد بیش از نمونه وارداتی است اما این اختلاف قیمت را با اختلاف دو برابری قیمت فولاد مقایسه کنید؛ این در شرایطی است که صنعت فولاد ما برق و گاز و سنگ آهن را با پایینترین قیمت دریافت میکنند.

دولت و نهادهای متولی در این خصوص چه حمایتی از تولیدکنندگان داخلی انجام دادهاند؟

دولتها همواره درباره حمایت از تولید داخلی صحبت میکنند ولی در عمل اتفاق مثبتی در این حوزه رخ نداده است. دولت به راحتی به واردکننده آن هم با تعرفه دولتی مجوز واردات ۲۰۰ میلیون دلاری میدهد در حالی که واردات دارو هم با این ارز به راحتی امکانپذیر نیست. ما این موضوع را حتی با مجلس نیز در میان گذاشتهایم اما تا امروز نتیجهای در بر نداشته است.

ما در نقاطی اشتغال ایجاد میکنیم که مدیران دولتی ما حتی حاضر نیستند یک بار از آن نواحی عبور کنند. اگر در روستاها و مناطق محروم اشتغالزایی صورت نپذیرد، بیکاری و بزه افزایش مییابد و در نهایت همین مدیران بیتوجـــه بـــه بقـــای بخـــش خصــوصی بایـــد هزینههای مربوط به آن را بپردازند.

چه انتظاری از نهادهای ذیربط در این خصوص دارید؟

ما در نامه خود به مجلس این موضوع را مطــرح کردهایــم که ظرفیــت تولیــد مـــا در حوزه فروسیلیکومنگنز از میزان نیاز کشور در سال ۹۸ و ۹۹ بیشتــر است و با این میــزان ظرفیت پاسخگوی نیاز داخلی هستیم؛ پس انتظار داریــم با این وضعیــت ثبــت سفارش فروسیلیکومنگنــز انجــام نشـــود و همچنیــن ثبـــت سفـــارش فرومنگنـــز کاهــش یابـــد و واحدهــای فولادی ایـــن مـــاده را در بـــازار بـــه فروش نرسانند. به ما یک تا یک سال و نیم فرصت دهند تا بتوانیم در این زمینه نیـــز بــه خودکفایی برسیـــم و نیــاز به ثبــت سفارش کاملا برطرف شود.

در واقع، بازار ایران در حوزه فروسیلیکومنگنز و فرومنگنز هیچ وقت در اختیار تولیدکننده داخلی نبوده است در حالی که ما اگر تنها ۱۰درصد بازار فروش دولتی را در اختیار داشتیم، تا امروز شاید بالای ۱۰۰ هزار تن ظرفیت تولید در کشور ایجاد کرده بودیم. دولت و مسئولان دستاندرکار میتوانند به این موضوع بپردازند که چرا با وجود امکان تولیــــد این محصــولات در کشــور، تا این حــد تمایــل برای واردات وجــود دارد و منفعــت آن نصیب چه افرادی میشود؟!