مدیرعامل شرکت ذوب و نورد شمس تبریز گفت: افزایش ۴۰۰ درصدی قیمت برق طی یک سال اخیر که شامل مواردی همچون الزام خرید بخشی از برق مورد نیاز از تابلوی برق سبز و پرداخت هزینه افزایش سوخت پالایشگاهها توسط واحدهای صنعتی میشود، کاسه صبر تولیدکنندگان شمش فولادی را لبریز کرده است؛ به نحوی که ما پس از ۱۵ سال حضور متداوم، از فعالیت در این عرصه دلسرد شدهایم و امیدوار به بهبود شرایط حاکم بر تولید و صنعت در آینده پیش رو هستیم.

مهدی باقری قهوهچی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» در خصوص شرایط بازار و تولید شمش فولادی، اظهار داشت: متاسفانه وضعیت تولید و بازار شمش فولادی چندان چنگی به دل نمیزند و اکثر کارگاههای کوچک و متوسطمقیاس فعال در این بخش به دلیل چالشهای موجود، ناچار به کاهش تولید و یا تعطیلی شدهاند. واقعیت امر این است که اگر ما میتوانستیم به زمان آغاز فعالیت خود در عرصه تولید و صنعت یعنی اواخر دهه ۸۰ شمسی برگردیم، هیچگاه این حوزه را برای کسب درآمد انتخاب نمیکردیم و به جرات میتوان گفت که اکنون از این انتخاب پشیمان هستیم. میزان سرمایه اولیه لازم جهت راهاندازی یک کارگاه کوچک ریختهگری در آن زمان، حدود ۱۰ تا ۱۵ میلیون تومان بود و در کمال ناباوری، در حال حاضر تنها هزینه برق همین کارگاهها به حدود ۴۰۰ میلیون تومان رسیده است. برای مثال، هزینه برق مصرفی مجموعه ما طی یک سال اخیر با بیش از ۴۰۰ درصد افزایش، از ۱۲۰ تا ۱۳۰ میلیون تومان، به حدود ۵۰۰ میلیون تومان افزایش یافته است.

افزایش همهجانبه قیمت برق

وی در همین راستا ادامه داد: در حال حاضر فعالان صنعتی در کشور ملزم به خرید بخشی از برق مورد نیاز خود از «تابلوی برق سبز» با قیمت هفت هزار تومان به ازای هر کیلووات ساعت شدهاند و در صورت عدم تحقق این مهم جریمه خواهند شد. دولت هدف از این اقدام را حرکت صنایع به سمت انرژی سبز و توسعه احداث نیروگاههای تجدیدپذیر اعلام کرده که به طور کلی اقدامی مناسب و تحسینبرانگیز است اما این سوال مهم مطرح میشود که آیا زیرساختهای لازم در این خصوص برای صنایع کوچک و متوسطمقیاس فراهم شده و یا تنها تامین برق پایدار بنگاههای بزرگ صنعتی و معدنی از طریق احداث نیروگاههای تجدیدپذیر مد نظر دولت است؟ از طرفی، اخیرا هزینهای به نام «هزینه افزایش سوخت پالایشگاهها» به قبوض برق کارگاههای صنعتی اضافه شده که به هیچ وجه مرتبط با فعالیت آنها نیست و گویا هزینه افزایش سوخت پالایشگاههای کشور را نیز ما باید پرداخت کنیم! همچنین اگر ما تا پایان سال گذشته، برای مثال ۱۰۰ کیلووات برق اضافه نسبت به رقم قید شده در قرارداد خرید برق مورد نیاز خود مصرف میکردیم، جریمهای به میزان ۵۰۰ تا ۶۰۰ هزار تومان بابت این افزایش مصرف در قبض برق مجموعه اعمال میشد؛ در حالی که این رقم هماکنون به میزان غیرقابلقبولی افزایش یافته و مبنای محاسبه آن نیز مشخص نیست. به نظر میرسد متاسفانه تاوان عدم سرمایهگذاریهای جدید جهت احداث نیروگاه و در نتیجه افزایش تولید برق را صنعتگران باید با توقف تولید خود پس بدهند تا هیچگونه آسیب و یا خسارتی متوجه سایر بخشها به ویژه بخش خانگی از قطعی مداوم برق در روزهای مختلف سال نشود.

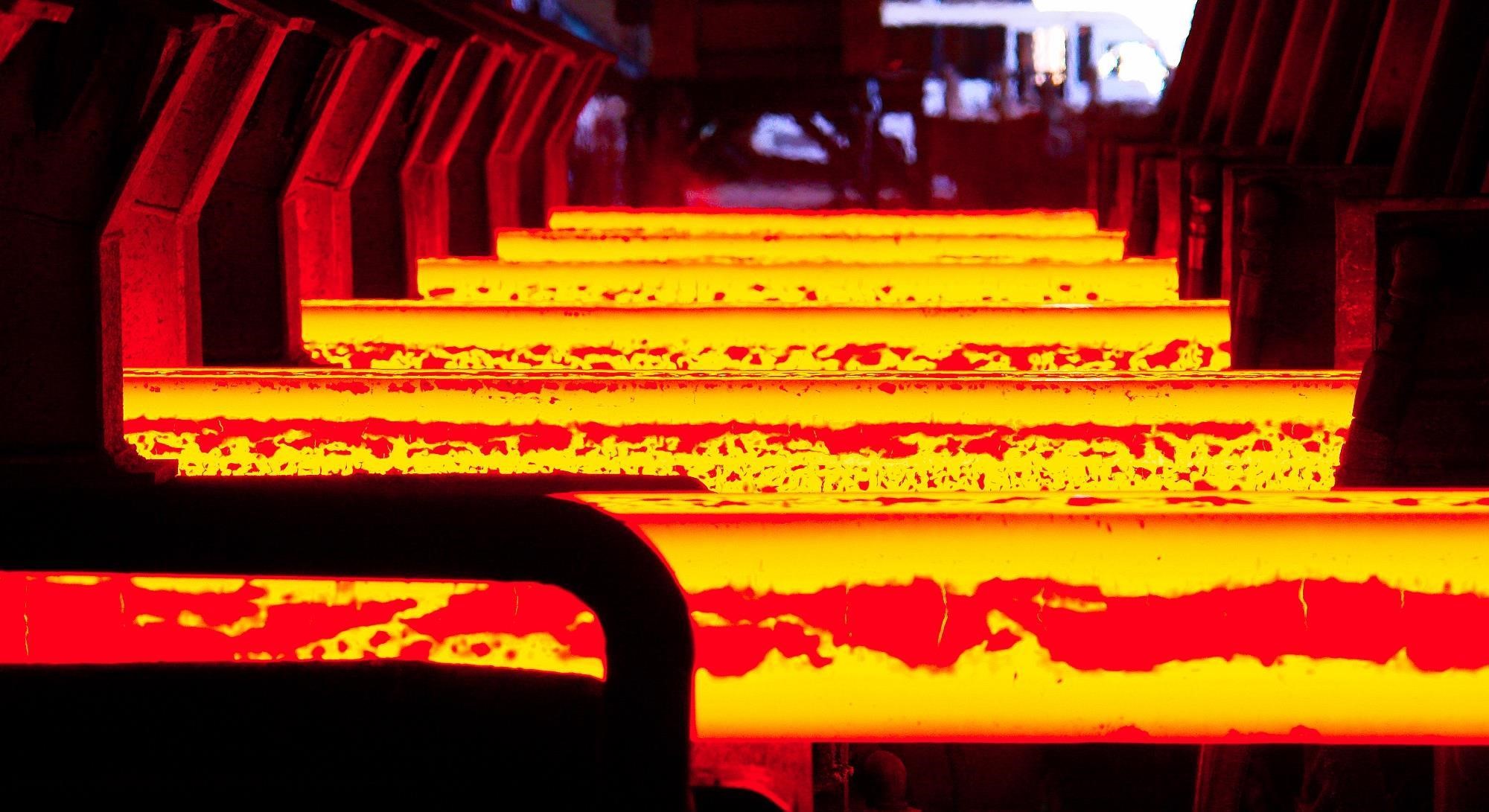

مدیرعامل شرکت ذوب و نورد شمس تبریز در ادامه ضمن اشاره به استفاده از ماشین ریختهگری مداوم «Continuous Casting Machine» و کوره القایی ۶ تنی ساخت داخل در این مجموعه، مطرح کرد: اگر بخواهیم تولید خود را به صورت منظم ادامه دهیم، میزان برق مصرفی ما سه مگاوات خواهد بود اما با توجه به معضلاتی که پیشتر به آنها اشاره شد، میزان مصرف برق را به کمتر از دو مگاوات کاهش دادهایم و در چنین شرایطی چارهای جز کاهش میزان تولید خود نداریم.

باقری قهوهچی با بیان اینکه از آهن اسفنجی و قراضه آهنی به عنوان ماده اولیه تولید شمش استفاده میکنیم، تصریح کرد: با مصرف و شارژ توامان آهن اسفنجی و قراضه در کورههای القایی، از میزان ناخالصیها و عناصر گوگرد و فسفر در حد قابل ملاحظهای کاسته میشود. با ترکیب و شارژ دقیق آهن اسفنجی و قراضه، نیاز به عملیات تصفیه مذاب کمتر شده و در نتیجه عملیات متالوژیکی در داخل کوره آسانتر انجام میشود و بهرهوری کوره بالا میرود. بنابراین ما همزمان از قراضه آهنی و آهن اسفنجی در داخل کوره استفاده میکنیم. اگرچه افزایش قیمت این دو محصول کمی شرایط تولید را دشوار کرده است. برای مثال، قیمت آهن اسفنجی در سال ۱۴۰۰، حدود یک هزار و ۴۰۰ تومان به ازای هر کیلوگرم بود و اکنون قیمت آن به حدود ۱۴ هزار تومان به ازای هر کیلوگرم افزایش یافته است. قیمت قراضه نیز دائما در حال نوسان است و نحوه قیمتگذاری مشخصی برای آن وجود ندارد. در این میان، نمیتوان از افزایش قیمت افزودنیها مانند فروسیلیس غافل شد و این مسئله نیز در کنار رشد قیمت آهن اسفنجی و قراضه، تولیدکنندگان شمش فولادی را در تنگنا قرار داده است؛ به نحوی که قیمت آن از حدود دو هزار و ۵۰۰ تومان به ازای هر کیلوگرم (با نرخ دلار سه هزار تومانی)، اکنون به حدود ۸۲ هزار تومان به ازای هر کیلوگرم (با نرخ دلار ۶۰ هزار تومانی) رسیده است. از طرفی، با توجه به افزایش بیرویه هزینه حملونقل مواد معدنی و فلزی از طریق جاده، ما قراضه و آهن اسفنجی مورد نیاز خود را از کارخانههای صنعتی و فولادی اطراف تامین میکنیم تا هزینه کمتری را بابت حمل آنها تا محل کارگاه بپردازیم. هزینه حمل یک تریلی بار از تهران به تبریز تا پنج سال پیش، حدود ۶ میلیون تومان بود و در حال حاضر این مبلغ به حدود ۲۵ میلیون تومان افزایش یافته است. این رشد قیمت را میتوان برگرفته از مسائل متعددی همچون افزایش قیمت سوخت، لوازم یدکی و لاستیک دانست که بدون شک با هرگونه نوسان در قیمت سوخت، دستخوش تغییرات بیشتری در آینده خواهد شد.

به گفته وی، طول شمش فولادی ۶ یا ۱۲ متر است که در صورت هرگونه تغییر در فرایند ذوبریزی، ممکن است ابعاد آن دستخوش تغییراتی شده که در این صورت شمش نرمال نامیده میشود. در واقع طول شمش نرمال کمتر از استانداردهای تعریف شده برای تولید شمش فولادی است که با استفاده از کورههای با حجم پایین تولید میشود.

خبری از توسعه نیست

مدیرعامل شرکت ذوب و نورد شمس تبریز با بیان اینکه به دنبال احداث واحد تولید ورق در قالب طرح توسعه بودیم اما به دلیل چالشهای متعدد علیالخصوص عدم همکاری بانکها در زمینه اعطای تسهیلات حمایتی موفق به اجرای آن نشدیم، اظهار داشت: حدفاصل تهران تا تبریز، کارخانهها و کارگاههای کوچک و بزرگمقیاس بسیاری در حال فعالیت و تولید مقاطع طویل فولادی به ویژه میلگرد هستند؛ در حالی که در این محدوده مکانی، جای خالی یک واحد تولید ورق به شدت احساس میشود. با توجه به این مسئله و همچنین هزینههای بالای حمل ورق از واحدهای تولیدی جنوب و مرکزی کشور به این منطقه، احداث یک خط تولید ورق علاوه بر کاهش هزینهها، میتوانست آورده خوبی را نیز به همراه داشته باشد. از این رو ما به دنبال راهاندازی یک واحد تولید ورق فولادی در قالب طرح توسعه بودیم اما چالشهای متعدد در مسیر توسعه که عدم همکاری بانکها در ارائه تسهیلات به واحدهای صنعتی گل سرسبد آنهاست، باعث شد تا در شرایط کنونی نتوانیم این طرح را اجرا و عملیاتی کنیم.

باقری قهوهچی ضمن اشاره به اهمیت مصرف سرانه داخلی فولاد به عنوان یکی از شاخصهای مهم اقتصادی و توسعهیافتگی در کشورها، خاطرنشان کرد: میزان تولید فولاد در ایران هماکنون به بیش از ۳۱ میلیون تن در سال رسیده است اما متاسفانه در کنار این افزایش تولید، سرانه مصرف فولاد روز به روز کاهش یافته و حدود نصف آن یعنی ۱۶ میلیون تن در سال برآورد میشود. در چنین شرایطی اگر در افق ۱۴۰۴ و یا پس از آن به تولید ۵۵ میلیون تن فولاد دست پیدا کنیم، وضعیت کنونی در حوزه صادرات و سرانه مصرف این فلز بااهمیت و استراتژیک بحرانیتر خواهد شد زیرا در این صورت، باید حدود ۲۰ میلیون تن فولاد را صادر کنیم و میزان مصرف داخلی کشور را به حدود ۳۵ میلیون تن برسانیم که با توجه به چالشهای موجود در حوزه صادرات و اقتصاد کشور، این امر کمی غیرقابل تصور به نظر میرسد.

وی در پایان بر ضرورت روی کار آمدن مسئولان دلسوز و کارشناس در بخش صنعت و معدن به علاوه ایجاد توسعه متوازن در زنجیره فولاد و توجه هرچه بیشتر به صنایع میانی و پاییندستی فولاد تاکید کرد.

انتهای پیام//