بخش نورد فولادی در کشور از ابتدای سال جاری با مشکلات متعددی دست و پنجه نرم کرده است. بخشی از این مشکلات ناشی از وضعیت اقتصادی کشور یعنی رشد نرخ ارز و بخش دیگر به دلیل کمبود عرضه مواد اولیه در بورس کالا است. بخش نورد فولادی با اینکه از ظرفیت بیش از ۳۰ میلیون تنی برخوردار است، اما به دلیل کمبود عرضه مواد اولیه نتوانسته است از ظرفیت خود بهره ببرد و تنها ۳۰ درصد از این ظرفیت فعال است. بنابراین ظرفیت خالی فراوانی در بخش نورد وجود دارد که نیازمند مواد اولیه بوده تا بتواند با تولید محصولات نهایی، ارزش افزوده بیشتری برای صنعت فولاد کشور ایجاد کند. در رابطه با بررسی بخش نورد فولادی در کشور، خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» با کریم رحیمی، مدیرعامل شرکت فولاد ناب تبریز به گپوگفت نشسته است. وی اعتقاد دارد کمبود عرضه مواد اولیه و صادرات شمش فولادی باعث شده است تا علاوه بر کاهش تولیدات بخش نورد فولادی، صادرات تولیدکنندگان نیز کاهش یابد و همه تولیدکنندگان ناچار به کاهش تولید شوند که این مسئله به افزایش هزینههای سربار و کاهش سودآوری آنها منجر شده است. متن کامل این گفتوگو در ادامه آمده است:

با گذشت چهار ماه از سال، آیا صنعت فولاد عملکرد قابل انتظاری را به ثبت رسانده است؟

در چهار ماه ابتدایی سال جاری جهش یا رشد قابل توجهی در تولید دیده نشد و احتمال هم نمیرود که در بازه چهار ماهه نیز جابهجایی قابل توجهی در آمار تولید رخ دهد زیرا عوامل محیطی تاثیرگذار بر عملکرد صنعت فولاد مانند شیوع بیماری کرونا و نوسان نرخ ارز همچنان وجود دارند و به طور کامل مهار نشدهاند. در سه ماهه ابتدایی سال جاری نسبت به مدت مشابه در سال قبل، نرخ رشد تولید محصولات فولادی (شامل مقاطع طویل و تخت) یک درصد و در بخش تولید فولاد میانی (شامل بیلت، بلوم و اسلب) ۳ درصد بوده است که با نرخ رشد تولید که برای سال جاری ۱۰ درصد هدفگذاری شده است، فاصله زیادی دارد. در بخش تولید آهن اسفنجی نرخ رشد تولید ۱۲ درصد بوده است.

وضعیت بخش نورد فولادی را در سال جاری چگونه ارزیابی میکنید؟ این بخش با چه مشکلاتی مواجه است؟

طی کمتر از دو دهه، در بخش نورد مقاطع طویل (شامل میلگرد، نبشی، ناودانی و تیرآهن) با سرمایهگذاری بخش خصوصی ظرفیت اسمی تولید محصولات فولادی به ۳۳ میلیون تن در سال افزایش یافت. در سال ۱۳۹۸ بیش از ۱۰ میلیون تن مقاطع طویل در ایران تولید شد. اگر ضریب بهرهبرداری نسبت تولید واقعی به ظرفیت تولید اسمی در نظر گرفته شود، در این صورت ضریب بهرهبرداری واحدهای نورد کشور ۳۱ درصد است. این عدد بسیار کمتر از ضریب بهرهبرداری ۶۵ تا ۷۰ درصد در بخش فولادسازی به حساب میآید. ضریب بهرهبرداری نشاندهنده وجود مشکلاتی در این بخش از صنعت فولاد است. طبعا اگر مانعی وجود نداشت، این واحدها باید به میزان ۷۰ تا ۸۰ درصد از ظرفیت اسمی خود یعنی ۲۳ تا ۲۶ میلیون تن در سال محصول تولید میکردند.

برخی از مشکلات نیز در این کاهش تاثیرگذار بودند. به طور مثال، سرانه مصرف فولاد در کشور به صورت تدریجی کاهش یافته است. در همین حال طی سالهای اخیر صادرات فولاد میانی توسط فولادسازان صورت گرفته و نهایتا به ایجاد شکافی بزرگ بین عرضه و تقاضای شمش در بازار بورس منجر شده است. مشکل دیگر صنعت فولاد، تغییرات مداوم قوانین و مقررات به ویژه در بخش صادرات این محصول به شمار میرود. ضمن اینکه افزایش هزینههای سربار تولید و رشد مداوم نرخ ارز نیز به عنوان چالشهای صنعت فولاد مطرح هستند. در کنار این مسائل، سرمایه در گردش مورد نیاز برای فعال نگه داشتن خط تولید به طور مداوم افزایش یافته که همین امر نیز به افزایش هزینههای مالی شرکتها منجر شده است.

هر یک از این عوامل یاد شده به نوبه خود نیازمند تشریح و تاویل هستند اما به طور خلاصه میتوان گفت که به عنوان مثال، کاهش تدریجی مصرف سرانه فولاد به دلیل کاهش ساخت و ساز و رکود در بخش مسکن رخ داده است که حدود ۵۰ درصد از تولیدات فولاد در این بخش مصرف میشود. هر چند که برخی از تولیدکنندگان در سالهای اخیر توانستند بخشی از این کاهش مصرف را با افزایش صادرات جبران کنند ولی در مقابل، حجم کاهش مصرف در بخش ساختمان بسیار بیشتر از آن است که بتوان با صادرات آن را جبران کرد.

چالش دیگری که تقریبا بلای جان تولیدکنندگان شده، رشد افسارگسیخته قیمت مواد اولیه و به تبع آن، تامین سرمایه در گردش است. به طوری که با افزایش قیمت شمش فولادی، تامین سرمایه در گردش به معضل بزرگی برای واحدهای نورد تبدیل شده و در مقایسه با سال قبل، سرمایه در گردش مورد نیاز دقیقا دو برابر شده است. طبعا با این اتفاق، در بسیاری از واحدها تامین این حجم از سرمایه در گردش دشوار و یا غیر ممکن بوده و به همین خاطر از تولید کاسته میشود. در همین حال، بخشی از سرمایه در گردش شرکتها تحت عنوان استرداد مالیات بر ارزش افزوده در سازمان امور مالیاتی بلوکه میشود و تسویه این مطالبات گاه دو سال و یا بیشتر به طول میانجامد. رشد قیمت مواد اولیه و کاهش ارزش پولی در این مدت باعث میشود تا این سرمایه خارج از شرکت به تدریج ارزش ذاتی خود را از دست بدهد. به عنوان مثال، شرکتی که با مطالبات خود از سازمان امور مالیاتی در سال گذشته میتوانست ۱۰ هزار تن شمش خریداری کند و چرخ کارخانه را به مدت یک ماه به حرکت درآورد، امسال میتواند با همان مبلغ کمتر از پنج هزار تن شمش بخرد.

علت مشکلات کنونی در صنعت فولاد به ویژه بخش نورد را ناشی از چه مواردی میدانید؟

طبعا بخشی از مشکلات بخش نورد فولادی همانند سایر بخشهای صنعتی، ریشه در نابهسامانی اقتصاد کلان کشور مانند افزایش سریع نرخ ارز و کاهش ارزش پول ملی دارد. در چنین شرایطی هم تولیدکننده و هم مصرفکننده دورنمای روشنی از قیمتهای مواد اولیه و محصول در بازار ندارند تا بتوانند برای آینده خود یعنی خرید مواد اولیه و فروش محصول برنامهریزی کنند.

در این میان، چسبیدن قیمت فولاد به دلار در ایران یک پدیده عجیب و غیر قابل توجیه است. با اینکه تقریبا تمامی مواد اولیه زنجیره تامین فولاد شامل سنگ آهن، کنسانتره، گندله و آهن اسفنجی در داخل کشور تولید میشود ولی قیمت پایه شمش داخلی بر اساس قیمت شمش صادراتی تعیین میشود. این شیوه قیمتگذاری به معنی تشویق فولادسازان به صادرات هر چه بیشتر شمش فولادی است. این اقدام نه تنها به منزله خامفروشی و صادرات محصولی با ارزش افزوده و ضریب اشتغال پایین است، بلکه سرمایهگذارانی در کشورهای همسایه را تشویق به ایجاد واحدهای نورد میکند. در نتیجه، صادرات محصول نهایی از ایران به کشورهای همسایه به تدریج کاهش و صادرات بیلت و بلوم افزایش خواهد یافت. در حقیقت، محصولی که در ایران و با دست کارگر و مهندس ایرانی باید تولید شود و دهها هزار شغل ایجاد کند، در آن طرف مرزها موجب رونق اقتصاد و اشتغال در کشورهای همسایه خواهد شد.

نکته قابل توجه دیگر این است که طی سه ماه گذشته قیمت شمش فولاد دو برابر شده و یکی از مهمترین دلایل این افزایش قیمت، به عدم عرضه کافی این محصول در بورس کالا مربوط میشود. در سه ماهه نخست سال جاری تقاضای بیلت در بازار بورس ۲٫۵ میلیون تن و درمقابل، میزان بیلت عرضه شده تنها ۸۰۰ هزار تن بوده است. به این ترتیب کاهش عرضه و افزایش قیمت شمش، حجم تولید واحدهای نورد را کاهش داده است. سوالی که به ذهن میرسد این است که چرا با وجود ظرفیتهای خالی واحدهای نوردی در کشور، باید شمش فولاد که محصولی خام محسوب میشود را صادر کرد، در حالی که میتوان نیاز این واحدها را برطرف کرد تا این واحدها ایجاد ارزش افزوده بیشتری داشته باشند؟!

یکی از عوامل گران شدن قیمت فولاد، این است که نظارت لازم بر این بازار وجود ندارد. از سوی دیگر نیز میان بهای قراضه با شمش فولاد یک شکاف قیمتی دو برابری وجود دارد. بهای هر کیلوگرم قراضه پنج هزار و ۵۰۰ تومان و آهن اسفنجی چهار هزار و ۵۰۰ تومان به ازای هر کیلوگرم است و از آنجا که قراضه و آهن اسفنجی مواد اولیه شمش به شمار میروند، چرا باید قیمت هر کیلوگرم شمش فولادی ۹ هزار و ۵۰۰ باشد؟!

اخیرا نوردکاران از انجمن تولیدکنندگان فولاد جدا شدند و تشکل جدیدی تاسیس کردند. این اقدام ناشی از چه موضوعاتی بود و این تشکل چه اهدافی را برای خود ترسیم کرده است؟

ایجاد تشکلهای جدید در تقابل و یا تعارض با سایر تشکلها همچون انجمن تولیدکنندگان فولاد نیست. انجمنها و تشکلهای متعددی با اعضای مشترک در زیرمجموعه صنعت فولاد وجود دارند؛ مانند انجمن سنگ آهن و زغالسنگ، انجمن صادرکنندگان محصولات فولادی ایران و انجمن آهن و فولاد ایران. هدف از تاسیس انجمن نوردکاران ارتقای جایگاه نورد، افزایش تولید و صادرات محصولات نهایی به جای خامفروشی، افزایش ضریب بهرهبرداری واحدهای نورد به ۸۰ درصد و مطالبهگری در خصوص تامین مواد اولیه داخلی (شمش و بیلت) است. نوردکاران آخرین حلقه از زنجیره تولید فولاد به شمار میروند که کالایی با ارزش افزوده بالاتر از شمش و بیلت فولادی تولید میکنند. گفتنی است که حدود ۷۰ درصد تولید و ۶۰ درصد صادرات محصولات طویل توسط اعضای این انجمن انجام میشود. همچنین اعضای انجمن نوردکاران با ۳۰ میلیون تن ظرفیت اسمی بیش از ۹۰ درصد ظرفیت نورد فولاد ایران را تشکیل میدهند. مهمترین هدف انجمن استفاده از این پتانسیل عظیم در جهت احقاق حقوق این بخش نادیده گرفته شده از صنعت فولاد است.

شرکت فولاد ناب تبریز چگونه از چالشهای موجود در چهار ماه ابتدایی سال جاری عبور کرد؟

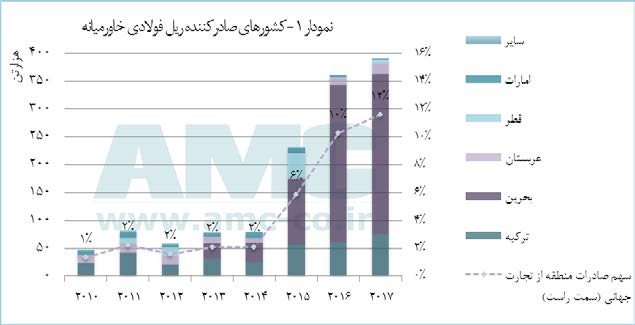

در فروردین ماه به دلیل شیوع ویروس کرونا تصمیم گرفته شد برای جلوگیری از گسترش بیماری و حفظ سلامتی کارکنان و خانودههای آنها، فعالیتهای تولیدی و تجاری شرکت کاملا متوقف شود اما با افزایش تولید در ماههای بعد، توقف تولید فروردین ماه جبران شد. آمار تولید شرکت در چهار ماه نخست سال جاری نسبت به مدت مشابه در سال قبل تقریبا برابر است. در زمینه صادرات نیز نه تنها شرکت ما بلکه کل صادرات فولاد ایران با کاهش روبهرو شده است. به این ترتیب، در بخش محصولات نهایی ۵۰ درصد و در بخش محصولات میانی ۲۷ درصد کاهش صادرات در سه ماهه اول سال جاری گزارش شده است. عوامل مختلفی مانند شیوع بیماری کرونا و بسته شدن مرزها، نوسانات و افزایش نرخ ارز، افزایش قیمت شمش داخلی به بیش از قیمت محصول صادراتی در بازارهای هدف در کاهش صادرات فولاد ایران موثر بودهاند.

چه تدابیری را برای به حداقل رساندن معضلات کنونی اندیشیدهاید؟

تدابیر کوتاهمدت و بلندمدتی برای حل مشکلات در نظر گرفته شدهاند. به عنوان نمونه در کوتاهمدت به دلیل بیثباتی قیمتهای مواد اولیه و محصول، میزان و نوع محصولات تولیدی در قالب سفارشات تثبیت شده، تنظیم و اجرا میشود. از یک سو، این شیوه تولید ریسک ضرر و زیان ناشی از نوسان قیمت را کاهش میدهد اما از سوی دیگر، هزینههای سربار افزایش مییابد. در بلندمدت از طریق انجمن صنفی تولیدکنندگان فولاد و صنایع وابسته استان آذربایجان شرقی و انجمن نوردکاران فولاد ایران پیگیر رفع مشکلات موجود از طریق مقامات و مسئولین استانی و کشوری هستیم و در این مدت نشستها، مذاکرات و مکاتبات متعددی در این خصوص به عمل آمده که امیدوار هستیم به نتایج مطلوبی برسد. خوشبختانه حساسیت بالایی برای حل مشکلات تولیدکنندگان و نوردکاران فولاد به وجود آمده و شاهد انعکاس خواستههای این بخش از زنجیره تولید فولاد از زبان مسئولان کشوری در رسانههای دیداری و شنیداری هستیم که امید است در ادامه تدابیری برای کاهش مشکلات صنعت فولاد اندیشیده شود.