تحریمها موجب شده بسیاری از صنایع وارداتمحور کشور با چالش تامین مواد اولیه و ابزارآلات و مشکلاتی مانند تامین ارز و جابهجایی آن مواجه شوند. در حالی که ممکن است پتانسیلهای خوبی در صنایع داخلی وجود داشته باشد. تجربه نشان داده که حتی با وجود عملکرد نسبتا پایینتر، تامین از داخل به دلیل قیمت تمام شده نسبتا پایین و سهولت دسترسی، به مراتب اقتصادیتر از واردات است. تیغههای فولادی یکی از محصولاتی است که تقریبا در تمامی صنایع بزرگ و اساسی به ویژه حوزه معدن و صنایع معدنی به کار گرفته میشود اما برآوردهای اولیه حاکی از واردات ۸۰ درصدی نیاز کشور به این محصولات است. صنعت تیغهسازی کشور ما یکی از صنایعی است که با وجود توانمندی داخلی مورد توجه قرار نگرفته و میتواند شاهد رشد و شکوفایی در صورت توجه باشد. در این رابطه، خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» با مجید سلطانی شیرازی، مدیرعامل شرکت تیغههای صنعتی تفتان به گپوگفت نشسته است که متن کامل آن را در ادامه خواهید خواند:

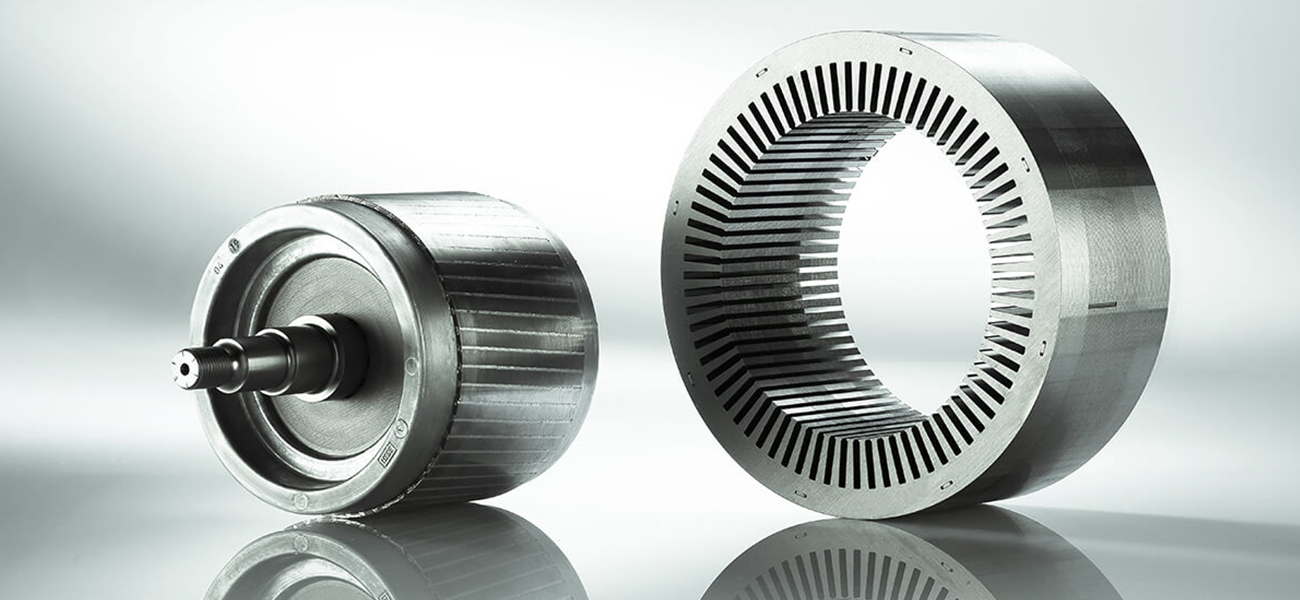

وضعیت صنعت تیغهسازی در ایران چگونه است و شرکت تیغههای صنعتی تفتان چه جایگاهی دارد؟

به طور کلی، صنعت تیغهسازی از زمانهای نه چندان دور با ساخت گیوتین در کشور فرانسه آغاز به کار کرد. به این ترتیب، صنعت تیغهسازی پیشینهای حدود ۴۰۰ سال دارد و طی این سالها با توجه به پدیدار شدن نیازهای گوناگون گسترش یافت. به طور سنتی در ایران نیز چاقوسازی و ساخت ابزار تیز به صورت کارگاهی و صنایع دستی وجود داشت اما این صنعت به صورت جدی، حدود ۵۰ تا ۶۰ سال در کشور قدمت دارد و در اولین سالهای فعالیت، به صورت کارگاهی شکل گرفت.

در حال حاضر، چندین شرکت در ایران در حوزه تیغهسازی فعالیت میکنند. مجموعه تیغههای صنعتی تفتان دارای کارشناسان و نیروهای با تجربه و زبدهای در این حوزه با ۴۰ سال تجربه است. از زمان تاسیس تاکنون، شرکت تیغههای صنعتی بالغ بر ۱۰ هزار نوع تیغه برای بسیاری از صنایع متقاضی ساخته است. البته مجموعه کنونی به همراه کارخانه حدودا یک سال قبل به بهرهبرداری رسیده است اما پیش این نیز در زمینه ساخت تیغههای صنعتی فعالیت داشت.

شرکت تیغههای صنعتی تفتان در حال حاضر در شهرک صنعتی چهاردانگه قرار گرفته است و در نظر دارد که در آینده کارخانه بزرگتری را در مکان مناسبتر احداث کند. ظرفیت تولید تیغه در شرکت ما در هر سال حداکثر ۱۰ هزار تن انواع تیغههای صنعتی است. در نظر داریم با اجرای طرح توسعه، طی چهار سال آینده به بزرگترین تولیدکننده تیغه در خاورمیانه تبدیل شویم.

برای ساخت تیغه از چه مواد اولیه استفاده میشود و تامین آن چگونه است؟

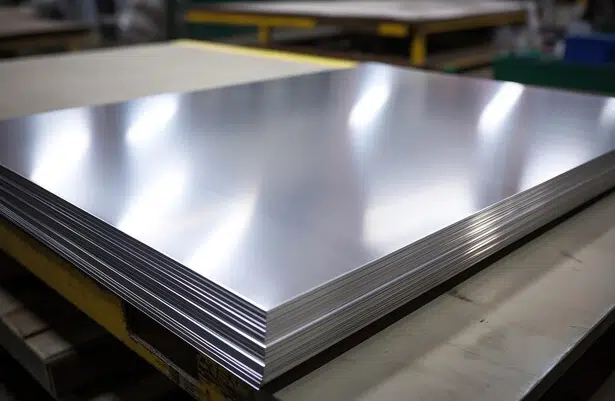

مواد اولیه ساخت تیغه در شرکت تیغههای صنعتی تفتان فولادهای آلیاژی بوده و فولادهای خاصی برای ساخت تیغه مورد نیاز شرکت است. به طور کلی، ۲۰ تا ۵۰ نوع از گریدهای فولاد آلیاژی بر اساس استانداردهای روز دنیا که عموما ضد سایش هستند، در ساخت تیغه به کار میروند. نکته قابل توجه در مورد مواد اولیه این است که عمده فولادهای آلیاژی مورد نیاز از طریق واردات تامین میشوند زیرا بخش کمی از گریدهای فولادهای آلیاژی ضد سایش در کشور ما قابل تولید هستند. لازم به ذکر است که کارخانههای تولیدکننده فولاد آلیاژی تنها چند گرید از فولادهای آلیاژی ضد سایش را تولید میکنند که کیفیت تولیدات آنها نسبتا بالا و در سطح بینالمللی است.

در گذشته از طریق نمایندگی شرکت بوهلر آلمان فولاد آلیاژی را تامین میکردیم اما در حال حاضر به دلیل شرایط تحریمی، نمیتوان از اروپا فولادهای آلیاژی به کشور وارد کرد. از این رو، تقاضا برای واردات این نوع فولادها به سمت کشورهای شرق آسیا مانند تایوان و کره جنوبی و یا حتی اروپای شرقی همچون اوکراین یا حتی اسلوونی تغییر یافته است. باید اذعان کرد که فولادهای آلیاژی کنونی درجه یک با برند بوهلر برای واردات به ایران به سختی یافت میشود. در حال حاضر، شرکت تیغههای صنعتی تفتان به دلیل شرایط بسیار سخت واردات مواد اولیه ساخت تیغه، به دنبال واردات به صورت مستقیم نیست و تلاش میکند فولاد آلیاژی مورد نیاز خود را از بازار داخلی تامین کند که ممکن است شامل فولادهای وارداتی نیز باشد زیرا هنوز واردکنندگانی وجود دارند که اقدام به واردات فولادهای آلیاژی از تامینکنندگان مختلف خارجی با تنوع نسبتا مناسب برای تامین نیاز داخل میکنند. به طوری که در بازار ایران اخیرا فولاد آلیاژی از کشورهایی نظیر ترکیه، چین و حتی هند نیز وارد شده است.

وضعیت تولید تیغه شرکت شما چگونه است؟

تا حدود دو دهه قبل در دنیا، تنها ۹ کشور تکنولوژی ساخت تیغه را در اختیار داشتند و ایران یکی از آن ۹ کشور بود. البته این تکنولوژی در کشور ما طی دو سه دهه اخیر به صورت صنعتی مطرح شده است و کارخانههای صنعتی فعالیت خود را در این عرصه آغاز کردهاند. در شرایط کنونی تنها دو یا سه تولیدکننده به صورت اقتصادی و واقعی در ساخت تیغههای فولادی فعالیت میکنند. سایر شرکتهای این حوزه واردکننده تیغهها هستند و اغلب محصولات آنها وارداتی است. ذکر این نکته هم ضروری است که حدود ۷۰ تا ۸۰ درصد مصرف داخلی تیغههای فولادی از خارج تامین میشود. در حالی که اگر حمایت لازم از این صنعت در کشور صورت بگیرد، این قابلیت وجود دارد که حداقل بتوان ۵۰ درصد مصرف داخلی را شرکتهای فعال در این حوزه تولید کنند.

شرکت تیغههای صنعتی تفتان، با شرکتهای بزرگی در این زمینه فعالیت کرده است که ازجمله آنها میتوان به فولاد مبارکه، ذوب آهن، فولاد خراسان، فولاد میانه، فولاد خوزستان، فولاد روهینا جنوب و… در حوزه فولاد اشاره کرد. در همین حال یکی از مشتریان شرکت ما در سالهای قبل، شرکت ملی صنایع مس ایران بود و در لیست تامینکنندگان این شرکت قرار گرفتیم. اکنون نیز در حال اضافه شدن به لیست تامینکنندگان آن هستیم. همچنین اخیرا شرکت صنایع مس شهید باهنر درخواست محصول کرده بود و اکنون در حال مذاکره با این شرکت برای قطعی شدن قرارداد هستیم.

تیغههای فولادی تقریبا در بسیاری از صنایع دیگر ازجمله چوب و کاغذ، لاستیک، پلاستیک، مواد غذایی و… کاربرد دارند. در این صنایع، کارخانههای بسیار بزرگی در کشور حاضر هستند و مصرفکننده تیغههای فولادی به شمار میروند.

مصرف تیغههای فولادی در صنایع بر اساس دو اصل تقسیمبندی میشود؛ یکی از این اصول آن است که در خطوط تولید به کار رفته در یک کارخانه بر اساس طراحی، فولاد مورد نیاز طبق نقشه و بر اساس استانداردهای موجود خریداری میشود. نوع دیگر وابسته به تجربه چند دههای شرکت ما است؛ به طوری که مشتری تقاضای خود را برای تیغه فولادی به شرکت ما مطرح میکند و کارشناسان شرکت نیز بر اساس تجربه و دانش فنی، پیشنهادات لازم را ارائه میدهند. به طور مثال، در صنایع فولادی، یکی از شرکتها درخواست یک گرید خاصی داشت اما ما به این شرکت با توجه به کاربرد تیغه و تفاوت میان گریدها، پیشنهادات خود را ارائه دادیم تا تیغه بهرهوری بهتری داشته باشد. این پیشنهاد مورد قبول فولادساز واقع شد و مشخص شد تیغه به کار رفته با گرید پیشنهادی ما به مراتب بهتر از تیغه اولیه عمل کرده است.

اکثر شرکتهایی که ساخت تجهیزات و ماشینآلات یا به عبارت بهتر خط تولید را انجام میدهند، تعریف مشخصی از گرید فولاد مورد نیاز در نقطه برش دارند. طبعا شرکت ما نیز طبق سفارش دریافتی اقدام به تولید تیغه میکند.

شرکت تیغهسازی تفتان طی شرایط خاصی در صنعت تیغهسازی قرار گرفت و در همین حوزه پیش رفته است. بنابراین تجربه و شناخت کافی از بازار و وضعیت این حوزه را به دست آورده است البته در مراحل اولیه حضور در بازار، برخی از شرکتها که شناخت کافی نداشتند، از شرکت ما تیغهها را به صورت آزمایشی طلب میکردند؛ پس از تایید کارکرد تیغه، وارد فرایند تجاری و قرارداد میشدیم. با این حال، فرایند مزبور ممکن است در ارتباط با کل بازار سالها به طول انجامد که شرکت ما توانسته است در این سالها برند و محصولات خود را میان مشتریان معرفی کند.

روش تولید تیغه فولادی در شرکت تیغهسازی تفتان چگونه است و این شرکت چه محصولات شاخصی در این حوزه تولید میکند؟

روشهای متفاوتی در دنیا برای ساخت تیغه فولادی به کار گرفته میشود زیرا برای ساخت تیغههای مختلف با گریدهای گوناگون، باید روش مخصوصی را در پیش گرفت. شرکت صنعتی تیغهسازی تفتان با توجه به تجربیات گذشته خود توانسته تاکنون بیش از ۱۰ هزار نوع تیغه بسازد و به مشتریان تحویل دهد؛ به طوری که بیش از ۲۰۰ روش برای ساخت تیغه به کار گرفته است. این امر متاثر از گرید، نوع، صنعت استفادهکننده و سایز تیغه است. بنابراین با توجه به وجود روشهای گوناگون ساخت تیغه، تیغهسازی برخلاف قطعهسازی، علاوه بر روشهای معمول ساخت، نیازمند روشهای مخصوصی است که تنها در اثر تجربه و فعالیت حاصل میشود و تیغهسازان نیز تلاش میکنند این روشها را به عنوان یک دانش فنی مخصوص به خود نگه دارند. حتی شرکتهای بزرگ دنیا در زمینه تیغهسازی نیز روشهای مخصوص به خود را دارند و بعضا بخشی از فریند را کاملا مخفی میگذارند. ممکن است در نگاه اول اینگونه به نظر برسد که برای تیغهسازی باید از روشهای تقریبا یکسانی بهره گرفت اما وقتی با دید فنی و تخصصی به این موضوع نگاه شود، شرایط متفاوت خواهد بود. به طور کلی، همه صنایع نقطه استراتژیک و دانش فنی ساخت و تولید مخصوص به خود را محرمانه حفظ میکنند. شرکت تیغهسازی تفتان نیز با اینکه ۲۰۰ روش مخصوص تولید تیغه همچون ماشینکاری، عملیات حرارتی و سنگزنی به کار میبرد اما این روش به طور کلی برای ساخت همه تیغهها استفاده میشود. به واقع این نوع ماشینکاری، نوع عملیات حرارتی و از همه مهمتر نوع سنگزنی است که محصول نهایی و تیغه را تعیین میکند.

بسته به نوع تیغه، از گرد، تسمه یا ورق فولادی به عنوان ماده اولیه استفاده میکنیم. به عبارت بهتر، باید دید که کدام یک از مواد اولیه برای ساخت تیغه، صرفه اقتصادی بیشتری دارند. به صورت کلی، برای ساخت تیغه باید سه مرحله ماشینکاری، عملیات حرارتی و سنگزنی را طی کرد؛ در میان این مراحل، بخش سنگزنی کلیدیترین محسوب میشود. مهمترین عوامل فنی در ساخت تیغه، نحوه صحیح انتخاب مواد اولیه بر اساس دانش فنی نوع برش، نحوه صحیح کار از نظر ابعادی و رعایت کردن حدود و انجام عملیات حرارتی هستند. البته انجام عملیات حرارتی با توجه به مواد اولیه ظرافتهای خاص خود را دارد؛ به طور مثال، ممکن است ساخت بسیاری از قطعات با عملیات حرارتی یکسان انجام شود؛ در حالی که ساخت تیغههای گوناگون عملیات حرارتی متفاوتی را میطلبد.

باید توجه داشت که تیغهسازی یک صنعت کاملا وارداتی است و روشهای کلی که در ایران برای این صنعت به کار گرفته میشود، کاملا مشابه تکنولوژیهای خارجی است و قطعا شرکتهای فعال در این حوزه موضوع جدیدی برای اضافه کردن به این صنعت ندارند البته روشهای تولید تیغه در ایران با روشهای روز دنیا فاصله چندانی ندارد. تقریبا هر تیغه جدیدی که در دنیا در بازار نمایان میشود، در ایران نیز وجود دارد. با این حال، ممکن است در برخی از موارد، شرکتها برای تولید محصول، ابتکارهایی داشته باشند که این امر در بسیاری از صنایع مرسوم است و هر شرکت بر اساس صلاحدید خود اقدام به تولید محصول میکند. زمانی میتوان ادعای محصول یا روش تولید جدیدی داشت که به واقع یک روش جدید جدا از روشهای کنونی مطرح شود یا یک محصول جدید تولید شود.

شرکت ما تیغههای مختلفی برای صنایع تولید میکند که یکی از کاربردهای تیغهها در صنعت فولاد، برش میلگرد است. در این خصوص، تیغههایی به طول یک متر تولید میکنیم که میتواند تعداد زیادی میلگرد را همزمان برش دهد. این محصول در شرکت فولاد آلیاژی ایران استفاده میشود و کاملا با نمونه مشابه اروپایی آن قابل رقابت است. تیغههای دیگری را نیز تولید میکنیم که بیلت فولادی را قطع میکنند. این تیغهها در شرکتهای تولیدکننده فولاد مانند مجتمع ذوب آهن درفک شمال استفاده میشود.

آیا تولیدکنندگان تیغه از فناوریها و روشهای روز دنیا استفاده میکنند؟

طبیعی است که تولیدکنندگان تیغه در ایران با تکنولوژیهای روز دنیا فاصله داشته باشند؛ چراکه این صنعت کاملا وارداتی بوده و در کشور ما پیش از واردات آن، به صورت یک صنعت حرفهای وجود نداشته است. حتی اگر تولیدکنندگان ایرانی خلاقیتهایی را در صنعت تیغهسازی بروز دهند، نمیتوانند حرف اول را در این صنعت در دنیا بزنند. ضعف تکنولوژی ناشی از برخی قوانین و مقررات بوده که گریبان تولیدکنندگان تیغه را گرفته است. به عبارت دیگر، تولیدکنندگان تیغه در ایران، بیشتر دنبالهرو تغییرات جهانی در این صنعت هستند تا اینکه تکنولوژی یا خلاقیت جدید از خود بروز دهند. البته این امر نشاندهنده عقبماندگی صنعت تیغهسازی در ایران نیست.

هنگامی که شرکت تیغههای صنعتی تفتان برای شرکت دنیلی پرشیا در ایران تیغه ساخت، این شرکت تیغهها را تست و تایید کرد. به طوری که شرکت دنیلی پرشیا اعلام کرد که برای نخستین بار بوده که تیغه ساخته شده در خاورمیانه تایید شده است. قطعا تفاوتی میان محصولات شرکت ما با شرکتهای اروپایی وجود نداشته که مورد تایید شرکت دنیلی پرشیا قرار گرفته است.

تولید محصول باکیفیت در صنعت تیغهسازی مشروط به چه عواملی است؟

یکی از مهمترین عوامل در ساخت تیغه با کیفیت، تامین مواد اولیه با کیفیت است. با این حال برخی عوامل خارج از صنعت، بر حوزه تیغهسازی تاثیرگذار هستند. به طور مثال، تسهیلاتی که در اختیار تولیدکنندگان در دیگر کشورها با تولیدکنندگان ایرانی قرار میگیرد، بسیار متفاوت است. به طور مثال شرایط تامین ابزارآلات مدرن برای صنعتگران ایرانی بسیار دشوار است. متاسفانه بسیاری از تولیدکنندگان ابزارآلات خارجی، ابزارهای نوین خود را در اختیار صنعتگران ایرانی قرار نمیدهند و اقدام به فروش ابزار نسبتا قدیمی و از رده خارج شده میکنند. درمقابل، قوانین ایران اجازه ورود دستگاه کار کرده را به واردکننده نمیدهد. بنابراین تولیدکننده ایرانی ناچار است از دستگاههایی که عمر نسبتا زیادی دارند، استفاده کند.

راه دیگر صنعتگر این است که بومیسازی را از ابتدای صنعت انجام دهد. در این روش نیز تولیدکننده باید زمان نسبتا زیادی را صرف آزمون و خطای دستگاه و محصول صرف کند. حتی با این فرایند هم نمیتوان به تکنولوژی روز رسید و دستگاه تولید شده حداکثر متعلق به ۱۰ سال قبل خواهد بود.

در صورتی که امکانات برای تولیدکنندگان ایرانی فراهم شود، قطعا در تکنولوژیهای نوین پیشرو خواهند بود زیرا اکنون بدون امکانات بهروز، تاییدیه محصول خود را از شرکتهای معتبر دریافت کردهایم!

تولید در شرکت تیغههای صنعتی تفتان بر چه اساسی صورت میگیرد؟ سفارشمحور هستید یا مطابق با ظرفیت، محصول تولید میکنید؟

به طور کلی، تیغهسازی در تمام دنیا بر اساس سفارش است. قطعا دو محصول از یک تولیدکننده تیغه یکسان نخواهند بود. همانطور که گفته شد، بیش از ۱۰ هزار نوع تیغه صنعتی در دنیا وجود دارد که حدود ۵۰۰ نوع آن به صورت استاندارد تولید میشود. بنابراین برای تولید این محصولات در تیغهسازیها، یک خط تولید انبوه اختصاص مییابد که این امر در برخی کشورها مانند چین مرسوم است و این کشور تیغهها را با تیراژ انبوه برای صادرات به سایر کشورها تولید میکنند. به طور مثال، این کشور تیغههای فولادی برخی لوازم خانگی را به تولید انبوه رسانده است. در این مورد تیراژ تولید از چند میلیون قطعا بیشتر است و عملا رقابت در این محصولات معنا ندارد زیرا برای ساخت این قطعات طراحی اقتصادی به منظور تولید با تیراژ بالا و صادرات صورت گرفته است.

شرکت تیغههای صنعتی تفتان روش سفارشیسازی را در پیش گرفته است. در این شیوه، شرکتها سفارشهای خود را به بخش فروش اعلام میکنند و شرکت ما بر مبنای سفارش دریافتی، قیمت تیغه را در زمان خود اعلام میکند و در صورتی که مورد تایید سفارشدهنده قرار گیرد، طبیعتا ساخت و تحویل تیغه را انجام میدهیم.

آیا صادرات انجام دادهاید؟

توجه شرکت ما در حال حاضر معطوف به تامین نیازهای بازار داخلی است و صادرات در سیاستهای سال جاری شرکت ما نیست. البته سال آینده در نظر داریم بخشی از محصول خود را در بازارهای صادراتی عرضه کنیم. از آنجا که اتفاقات سیاسی بر اقتصاد و صنعت کشور ما تاثیرگذار است، امکان دارد در سال آینده بتوانیم صادرات انجام دهیم. البته در سالهای گذشته به کشورهای عربی همسایه و شمال آفریقا محصول خود را صادر کردهایم. لازم به ذکر است که مشکل شرکت ما این نیست که نمیتواند صادرات داشته باشد، بلکه مشکل اساسی نبود ارتباطات مالی و بانکی به دلیل تحریمها و عدم امکان انتقال ارز حاصل از صادرات از دریچههای معمول است؛ همانطور که برای واردات مواد اولیه نیز با همین مشکل مواجه بودیم.

چه برنامههایی را علاوه بر طرح توسعه کارخانه در دستور کار قرار دادهاید؟

تقویت نیروها از نظر فنی با تعامل با دیگر شرکتهای مطرح در این حوزه در دستور کار است؛ همچنان که پیش از این نیز تعاملاتی وجود داشته است و توانستهایم با شرکتهای بزرگ فعال در صنعت تیغهسازی تعاملات لازم را داشته باشیم. به طوری که نیروهای شرکت ما دورههای فنی را در شرکتهای بزرگ گذراندهاند.

از منظر شما به عنوان یک تولیدکننده، صنعت تیغهسازی در کشور ما با چه چالشهایی مواجه است؟

نکته بسیار مهمی که در مورد صنعت تیغهسازی وجود دارد این است که به این صنعت، مانند قطعهسازی نگاه میشود. در حالی که صنعت قطعهسازی با تیغهسازی بسیار متفاوت است. به طور مثال، قطعهساز هنگام سنگزنی روی قطعه، همه قطعات را با یک سنگ تولید میکند. در حالی که شرکت تیغههای صنعتی تفتان، عملیات سنگزنی را بر اساس نوع سختی و گرید تیغه و شرایط انجام میدهد. در این مورد حتی باید به دانهبندی سنگ مورد استفاده نیز توجه داشت. از این رو نیازمند تفاوت اساسی نگاه به دو صنعت قطعهسازی و تیغهسازی به صورت مجزا هستیم. متاسفانه صنعت تیغهسازی در کشور ما انجمن یا سندیکای منسجم ندارد. این یعنی تجربه مدون و مشخصی برای صنعت تیغهسازی در کشور وجود ندارد و اگر سرمایهگذاری قصد حضور در این حوزه را دارد، باید سالها به کسب تجربه بپردازد تا زیر و بم این صنعت و بازارهای مرتبط با آن را شناسایی کند. بدون تجربه لازم، سرمایهگذاری در صنعت تیغهسازی صرفه اقتصادی ندارد.

در شرایط تحریمی کنونی، روز به روز وابستگی صنایع به یکدیگر بیشتر میشود و لزوم توجه به توان داخلی بیش از گذشته اهمیت مییابد. البته معنای توجه به داخل این نیست که باید فقط دولت این نگاه را داشته باشد. بلکه خود صنعتگران نیز باید نگاه خود را کاملا به سمت داخل تغییر دهند. متاسفانه صنایع توقع دارند که فقط دولتمردان باید نگاه خود را به سمت داخل تغییر دهند. در حالی که این نگاه باید در سطوح پایینتر مانند شرکتهای بزرگ نیز رقم بخورد زیرا تغییر در نگاه صنایع به عنوان لایههای میانی اقتصاد کشور، قطعا بر نگاه دولتمردان به عنوان لایه بالایی تاثیرگذار خواهد بود. در حال حاضر، اغلب شرکتهای بزرگ با توجه به تحریمها رویکرد بومیسازی را در پیش گرفتهاند و بخش بومیسازی دارند.

برای اینکه بومیسازی به معنای واقعی در کشور اتفاق بیفتد، باید توان داخل را تقویت کنیم. صنایع زیادی با شرکتهای بزرگ که گردش مالی نسبتا قابل توجهی دارند، در ارتباط هستند؛ به عبارت بهتر، هر دو مجموعه به یکدیگر وابستگی دارند. اکثر صنایع به ویژه صنایع معدنی در خصوص تولید خود به برش و تیغههای فولادی نیاز دارند و اگر فعالیت نکنند، تقاضایی نیز برای تیغه نخواهند داشت. بنابراین وابستگی صنایع متقابل است.

صنعت تیغهسازی نیازمند توجه صنایع بزرگ است. در حالی که هماکنون بیش از ۸۰ درصد نیاز صنایع به تیغه، با عناوین گوناگون به کشور وارد میشود. هر اندازه که شرکتهای بزرگ به توان داخلی و شرکتهای کوچکتر توجه نشان دهند، میزان واردات کاهش و در مقابل میزان تولید این حوزه افزایش مییابد. در این صورت نه تنها شاهد حضور دهها شرکت در صنعت تیغهسازی خواهیم بود، بلکه رقابت مثبت نیز پدید میآید. ضمن اینکه به اندازهای نیاز به تیغه در کشور وجود دارد که شرکت ما میتواند حداقل ظرفیت تولید خود را سه تا چهار برابر افزایش دهد اما به دلیل اینکه نگاه به واردات در این حوزه وجود دارد، رجوع به تولیدکنندگان داخلی کم است و شرکتهای بزرگ ریسک ارائه سفارش به تولیدکنندگان داخلی را نمیپذیرند. در مقابل، شرکتهایی که این ریسک را پذیرفتهاند، مزد ریسک خود را گرفتهاند. به طوری که یکی از شرکتها که تیغههای مورد نیاز خود را تنها از یک شرکت آمریکایی تامین میکرد، به شرکت ما سفارش تیغه ارائه داد. شرط آن شرکت این بود که تیغه ساخته شده ۵۰ درصد عملکرد نمونه آمریکایی را داشته باشد. خوشبختانه تیغه شرکت ما ۸۰ درصد عملکرد مشابه آمریکایی خود را نشان داد و قرارداد منعقد شد. لازم به توضیح است که قیمت تیغه ساخته شده شرکت ما با عملکرد ۸۰ درصدی، یکدهم تیغه آمریکایی بود. به این ترتیب، شرکت سفارشدهنده دیگر با چالشهای واردات به ویژه انتقال ارز مواجه نخواهد بود و صرفهجویی قابل توجهی خواهد داشت. لازم به ذکر است که نمیتوان به عدد و رقم مشخصی برای میزان واردات تیغه پی برد زیرا واردات همراه با دور زدن تحریمها است اما میتوان به میزان مصرف داخلی را محاسبه کرد زیرا مصارف شرکتهای بزرگ مشخص است.