با اینکه افزایش نرخ ارز و تشدید تحریمها به روی آوردن بسیاری از شرکتها و صنایع بزرگ به استفاده از توان داخلی در ساخت قطعات و تجهیزات منجر شده اما هنوز برخی تولیدکنندگان بزرگ نسبت به تعدادی از قطعات ساخت داخل به اطمینان کامل نرسیدهاند. به طوری که هنوز برخی از قطعاتی که امکان ساخت آنها در داخل وجود دارد، از کشورهای دیگر وارد میشود و مصرفکنندگان هزینههای زیادی را صرف واردات میکنند. در حالی که تولیدکننده داخلی به راحتی میتواند با دانش فنی بالای خود، قطعات و تجهیزات مورد نیاز را تولید و عرضه کند. در این رابطه، نقش صنایع بزرگ، بسیار مهم است و آنها میتوانند با اتخاذ رویکرد داخلیسازی، سایر صنایع را نیز با خود همراه سازند. در این رابطه، خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» با مرتضی رضایی، مدیرعامل شرکت صنایع ذوب و تکمیل آپادانا گفتوگو کرده است که متن کامل آن را در ادامه خواهید خواند

توضیحاتی در خصوص شرکت صنایع ذوب و تکمیل آپادانا و فعالیت آن بفرمایید.

شرکت صنایع ذوب و تکمیل آپادانا در سال ۱۳۸۵ فعالیت خود را در شهرک صنعتی رازی استان اصفهان آغاز کرد. محصولات اصلی شرکت از ابتدا قطعات فولادی و چدنی بوده است و در حال حاضر، در زمینه تولید قطعات فولاد آلیاژی، قطعات نسوز، نایهارد و چدنهای آلیاژی فعالیت میکند. محصولات شرکت ما در حوزههای فولاد، پتروشیمی، صنعت سیمان و اخیرا حوزه معدن و صنایع معدنی نیز مصرف میشوند. بزرگترین مشتریان شرکت ما شرکتهای ذوب آهن، فولاد مبارکه، سیمان اصفهان، سیمان هرمزگان، سیمان فارس نو، سیمان اردستان و فولاد زرند ایرانیان هستند. در حال حاضر، ظرفیت کلی شرکت حدود ۵۰۰ تن قطعه آلیاژی در سال است اما با توجه به اتصال انشعاب جدید برق و افزایش ظرفیت تولید که اخیرا اتفاق افتاده، تا چند ماه آینده کورههای جدید شرکت نصب شده و ظرفیت کلی شرکت به دو هزار تن قطعه در سال افزایش خواهد یافت.

چه گریدهایی از فولاد آلیاژی در شرکت شما قابل تولید هستند؟

گریدهای فولادی در شرکت صنایع ذوب و تکمیل آپادانا در حوزه ریختهگری فولادهای آلیاژی مقاوم به حرارت ۴۸۴۸ و ۴۸۳۷ با کاربرد در صنایع معدنی، در حوزه زنگنزن استیل ۳۰۴، ۳۰۹، ۳۱۰، ۳۱۶، فولادهای کمآلیاژ و ساده کربنی، فولادهای آلیاژی با گریدهای۲۰Mn5 ، VCN، MO40، فولادهای منگنز (هاد فیلد) که بیشتر در صنعت سیمان برای تولید چکشهای آسیاب، فولاد نایهارد با کاربرد در صنعت پتروشیمی، چدنهای نای رزیست، چدنهای پرسیلیسیم مقاوم به خوردگی، ریختهگری آلیاژهای مقاوم به سایش و چدنهای خاکستری و نشکن هستند. در میان گریدهای یاد شده فولادهای آلیاژی و نسوزها بیشترین حجم سفارش را به خود اختصاص میدهند.

محصولات شرکت صنایع ذوب و تکمیل آپادانا در چه صنایعی کاربرد دارند؟

شرکت صنایع ذوب و تکمیل آپادانا انواع فولادهای آلیاژی را برای ساخت قطعات ریختهگری میکند و طی سالهای فعالیت خود توانسته است برخی از قطعات استراتژیک صنایع مصرفکننده ازجمله صنعت فولاد را به طور اختصاصی و انحصاری تولید کند. به طور مثال، شرکت ما برای شرکت ذوب آهن اصفهان گریت پلیت تولید میکند که این قطعه در ایران تنها توسط شرکت ما تولید میشود. آلیاژ این قطعه فولاد کروم بالا است. علاوه بر قطعه یاد شده، یکی دو قطعه حیاتی دیگر را نیز برای ذوب آهن به طور انحصاری تولید میکنیم که ازجمله آنها میتوان به آلزن اشاره کرد که این قطعه در کورههای کلوزیوس ذوب آهن به کار میرود. این قطعه پیش از این از روسیه وارد میشد اما شرکت ما توانست با انجام مهندسی معکوس و کسب دانش فنی مناسب برای ساخت آن، قطعه مورد نظر را برای نخستین بار در کشور به روش سانترفیوژ تولید کند. این قطعه دارای آلومینیوم به همراه ۲۰ درصد روی است. علت خاص بودن قطعه آلزن، تکنولوژی خاص برای تولید آن است؛ زیرا دمای ذوب آلومینیوم با روی بسیار متفاوت بوده و در دمایی که آلومینیوم به مذاب تبدیل میشود، روی تبخیر شده و از این رو، آلیاژسازی و همگن ساختن آلومینیوم با روی در دمای ذوب آلومینیوم بسیار دشوار است. خوشبختانه بیش از یک سال است که تولید این قطعه در شرکت ما آغاز شده برای نخستین با در کشور بومیسازی میشود.

همانطور که بیان شد، چکشهای آسیاب صنعت سیمان در شرکت ما تولید میشود. در کنار آن برخی قطعات مربوط به پالتکار مانند گریتبار را برای حوزه معدن و صنایع معدنی تولید میکنیم که گرید آنها ۴۸۳۷ هستند. در همین حال، قطعات سایدبال را در دو مدل تولید میکنیم که یکی از آنها با گرید فولادهای کمکربن و دیگری نسوز با گرید ۴۸۴۸ و یا ۴۸۳۷ است. استفاده از دو گرید با توجه به درصد نیکل به کار رفته در آلیاژ و محل کاربرد متفاوت است. ضمن اینکه با توجه به سفارشات، قطعاتی مانند پوسته فوم با گرید نایهارد تولید میکنیم که این قطعه معمولا در صنعت پتروشیمی مورد استفاده قرار میگیرد.

مواد اولیه تولید محصول شرکت شما چیست؟ آیا چالشی در زمینه تامین مواد اولیه دارید؟

مهمترین ماده اولیه تولید قطعات آلیاژی در شرکت صنایع ذوب و تکمیل آپادانا، ضایعات ذوبی است. پس از آن برگشتیهای هر سفارش دیگر ماده اولیه را تشکیل میدهد. به طوری که قطعات پس از استفاده در شرکت خریدار، به عنوان ضایعات مجددا خریداری میشوند و این موضوع موجب خواهد شد بهای تمام شده تامین مواد اولیه برای شرکت به طور قابل توجهی کاهش یابد. در عین حال، فروآلیاژها نیز ماده اولیه مهم دیگر شرکت محسوب میشوند.

مهمترین چالش تامین مواد اولیه عدم ثبات قیمت است. شرکتهای قطعهساز آن هم به صورت ریختهگری، قراردادهای خود را با مشتریان به صورت بلندمدت منعقد میکنند. به طور مثال، اکنون که در اواسط سال ۱۴۰۰ قرار داریم، بخشی از تولیدات کنونی مربوط به سفارشات دریافتی در سال ۱۳۹۹ هستند. لازم به یادآوری است که در ابتدای سال ۱۳۹۹ قیمت قراضه و ضایعات آهن حدود سه هزار تومان به ازای هر کیلوگرم بود اما در پایان همین سال، قیمت ضایعات و قراضه آهن به ۱۰ هزار تومان رسید. به این ترتیب رشد بیش از سه برابری را در زمینه قیمت مواد اولیه صنعت فولاد شاهد بودیم. علاوه بر قراضه، سایر مواد اولیه نیز از یک سو رشد فزاینده نرخ ارز به ویژه در حوزه فروآلیاژ که وارداتی هستند و از سوی دیگر قیمت جهانی فلزات و مواد معدنی، باعث شده است هم واردات این مواد اولیه و هم اینکه تامین ارز مورد نیاز آنها با چالشهایی همراه باشد.

روش تولید فولاد آلیاژی در شرکت شما چگونه است؟

روشهای تولید این نوع فولادها با توجه به محصول تولیدی، متفاوت است؛ به عنوان نمونه، روش تولید آلیاژهای فولاد زنگنزن برای صنایع لوازم خانگی و حفاظ راهرو کاملا با مخازن شیمیایی تفاوت دارد. چراکه در شرایط دمایی ۶۰۰ درجه سانتیگراد فولاد زنگنزن به کار رفته و در دماهای بالاتر دیگر آلیاژ با نام استیل نسوز استفاده میشود.

در فرایند تولید فولاد زنگنزن کنترل دمای ذوب و نحوه رسیدن کوره به این دما بسیار مهم است. ضمن اینکه فلزات آلیاژی و اضافه کردن آنها به فرایند تولید نیز دیگر مولفه مهم به شمار میروند. به دلیل اینکه در ذوب فولاد آلیاژی باید قراضه آلیاژی به عنوان ماده اولیه اصلی به کار میرود، در نتیجه درصد ترکیبات قراضه نیز اهمیت مییابد. ضمن اینکه زمان ریختهگری و ذوبریزی برای تولید قطعه آلیاژی نیز باید به دقت کنترل شود. فرایند تولید فولاد آلیاژی اینگونه است که قراضه آلیاژی به کوره القایی وارد شده و پس از ذوب و کنترل ترکیب و دمای آن، به تدریج بسته به نوع سفارش و آلیاژ، فلزات و عناصر آلیاژی به ترکیب مذاب اضافه میشوند. در این فرایند، باید دقت داشت که هر آلیاژ باید طی چه مدت زمانی آماده شود زیرا فولادهای آلیاژی نسبتا ساده، زمان تولید و ذوبریزی کمتری را نیاز دارند. در حالی که برای تولید فولادهای آلیاژهای پیچیده و سنگین مانند فولاد زنگنزن، باید مدت زمان بیشتری طی شود. در نهایت نوع ریختهگری و ساخت قطعات آلیاژی و زنگنزن طبق استاندارد و قالبگیری آنها نیز دیگر مسائلی هستند که باید به آنها توجه شود.

به عنوان یک تولیدکننده با چه مشکلاتی مواجه هستید؟

در سال ۱۴۰۰ دو اتفاق مهم در کشور رخ داد؛ یکی انتخابات ریاست جمهوری و دیگری تشدید بیماری کرونا در کشور بود. به طور معمول از اردیبهشت ماه هر سال پس از پایان تعطیلات نوروز، فعالیتهای تولیدی به ویژه صنعت فولاد در کشور به اوج خود میرسد اما از اردیبهشت ماه تا حدود تیر ماه سال جاری، صنعت کشور منتظر استقرار دولت جدید منتظر ماند. در این مدت، سفارشهای جدیدی به ویژه برای حوزه ریختهگری و تولید قطعه وارد نشد. نقدینگی در صنعت ریختهگری فولاد به شدت کاهش یافته و بعضا میزان نقدینگی این شرکتها تقریبا به صفر رسیده است زیرا شرکتهای بزرگ حوزه فولاد، سیمان و پتروشیمی که دولتی هستند، برای سفارش و خرید قطعه در سال جاری هیچ اقدام خاصی نکردهاند.

مشکل بعدی صنعت که همچنان در کشور باقی مانده، شیوع ویروس کرونا است که در یک سال و نیم اخیر مشکلات عمدهای را برای صنعت و تولیدکنندگان به وجود آورده است. به علاوه، مشکلات ناشی از مبتلایان، طولانی بودن دوره درمان و عدم تکمیل واکسیناسیون جمعیت کشور صنعت را نیز دچار مشکل کرده است. به طوری که بسیاری از شرکتها با کاهش تولید مواجه شدهاند و این موضوع روی زمان تحویل محصول آنها اثرگذار بوده و افزایش یافته است.

از گذشته، صنعت کشور با موانعی مواجه بوده است که موانع سنتی تولید محسوب میشوند و همه تولیدکنندگان با آنها درگیر هستند. مسیر پرچالش تسهیلات بانکی، مالیات بر ارزش افزوده، تامین ارز برای واردات، کمبود نقدینگی و… شرکتها را همواره با خود درگیر میکنند؛ به طوری که این مسائل هیچ گاه حل نمیشوند. در سال ۱۴۰۰ صنعت با موانع نوینی در بخش تولید مواجه شده که قطعی برق مهمترین آنها است و این موضوع به ویژه برای صنایع فولادی و صنایع معدنی و فلزی و سیمان مشکلساز شده است. قطعی برق در صنعت فولاد علاوه بر اینکه شرکتها را به تعطیلی کشاند و باعث کاهش تولید شد، به صورت زمانبندی نشده، بدون برنامه و طولانی مدت رخ داد و خسارات فراوانی را به این صنعت تحمیل کرد. دیگر مشکل مرتبط با برق افزایش نرخ آن از ابتدای سال جاری است. متاسفانه شرکتهای فولادی و شرکتهایی که میزان مصرف آنها بیش از دو مگاوات بود، قیمت برق آنها بیش از سه برابر افزایش یافت. در حالی که این موضوع از پیش اعلام نشد و به یک باره اتفاق افتاد.

در شرکتهای فولادساز، قطعی برق اثر زیادی روی فعالیت تولیدی میگذارد زیرا این شرکتها که از کوره ذوب برای تولید فولاد استفاده میکنند؛ قطعی ناگهانی برق موجب افزایش دمای آب داخل کوره میشود و ممکن است با نشتی یا نفوذ آب به داخل مذاب یک انفجار رخ دهد و باعث وارد آمدن خسارتهای شدید مالی و جانی به تولیدکننده شود.

طی بررسیهایی که در انجمن همگن صنایع ریختهگری استان اصفهان صورت گرفت، در پنج ماه گذشته به دلیل قطعی برق و کرونا، شرکتهای قطعهریز تا حدود ۳۰ درصد با کاهش تولید مواجه شدند. علاوهبراین، شرکتهای بیلتریز و شمشریز تا حدود ۵۰ درصد کاهش تولید داشتند. انجمن همگن صنایع ریختهگری استان اصفهان مکاتبات زیادی با شرکت برق استان اصفهان انجام داد تا حداقل زمانبندیهای قطعی برق زودتر اعلام شود اما متاسفانه هیچ نهادی پاسخگوی کاهش تولید و زیانهای ناشی از قطعی برق در صنایع مختلف نیست و بسیاری از شرکتها به مشکل برخوردند.

علاوه بر برق، از ابتدای سال جاری افزایش نرخ گاز طبیعی نیز برای صنایع اعمال شده و یکی از موانع نوین تولید محسوب میشود. قیمت هر متر مکعب گاز در سال ۱۳۹۹ حدود یک هزار ریال بود که این میزان در سال جاری با رشد بیش از ۶ برابر به ۶ هزار و ۳۲۵ ریال به ازای هر متر مکعب رسیده است. گاز در صنعت فولاد برای دو منظور به کار میرود؛ شرکتهای فولادساز از گاز به عنوان ماده اولیه برای تولید محصولات خود استفاده میکنند و در واقع گاز بخشی از فرایند تولید و جزو ارزش افزوده محصول است. در حالی که دیگر شرکتها از گاز به عنوان گرمکننده محیط، پیشگرم پاتیلها و کوره عملیات استفاده میکنند که ارزش افزوده زیادی برای شرکت استفادهکننده ندارد. این نوع استفاده از گاز تنها باعث افزایش بهای تمام شده تولید محصول میشود. موضوع افزایش قیمت گاز را نیز از طرق مختلف همچون انجمن همگن صنایع ریختهگری استان اصفهان، ستاد تسهیل، استانداری، خانه صنعت و… پیگیری کردهایم و یک نامه برای وزارت نفت و معاون این وزارتخانه ارسال شد اما پیگیری این نامه به ریاست جمهوری و تغییرات کابینه موکول شده است. در این حوزه نیز متاسفانه هیچ اتفاق امیدوارکنندهای رخ نداده است.

با توجه به تجربیاتی که در زمینه بومیسازی داشتید، چه راهکارهایی را برای توسعه استفاده از محصولات ساخت داخل پیشنهاد میدهید؟

شرکت صنایع ذوب و تکمیل آپادانا از سه ماه گذشته برای دانشبنیان شدن تلاش کرده که این موضوع در حال بررسی است و منتظر هستیم تا به نتیجه برسد. مهمترین عامل در بومیسازی و استفاده از توان صنایع داخلی، خواست و اراده صنایع مادر و بالادستی هستند. در این رابطه، برخی از شرکتهای بزرگ فولادی مانند فولاد مبارکه و ذوب آهن اصفهان در ساختار سازمانی خود اقدام به ایجاد واحد بومیسازی کردهاند.

با کمک شرکتهای دانشبنیان و شرکتهایی که علاقهمند به انجام بومیسازی و مهندسی معکوس هستند، بسیاری از قطعات و تجهیزاتی که وارداتی بودهاند، بدون هیچ مشکل و چالشی قابلیت تولید در داخل را دارند. به طور مثال، نیروگاههای گازی متعلق به بخش خصوصی در سال جاری به یکی از معضلات حوزه برق کشور تبدیل شدهاند. سرمایهگذاران در این نیروگاهها در چند سال گذشته از صندوق توسعه ملی وام گرفتند و اقدام به احداث این نیروگاهها کردهاند. برای این منظور نیز تمام تجهیزات این نیروگاهها از طریق واردات عمدتا از آلمان و برخی از چین تامین شدند. اکنون با توجه به تحریمها امکان واردات تجهیزات نیروگاهی وجود ندارد.

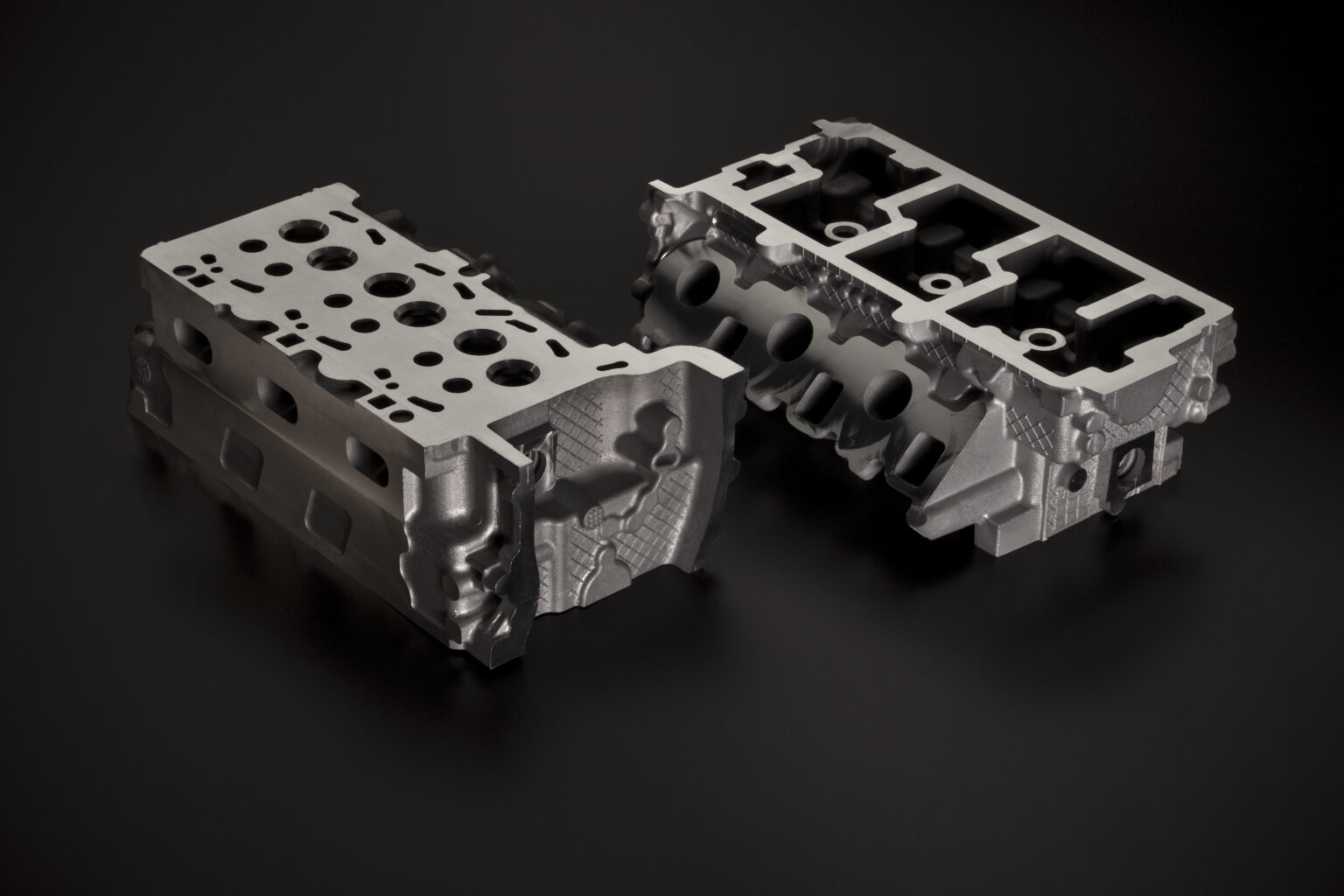

شرکت صنایع ذوب و تکمیل آپادانا توانسته است با مهندسی معکوس برای نخستین بار، سرسیلندرهای گازی نیروگاههای گازی برق را در داخل تولید کند که در این رابطه، شرکت تولید نیروی برق حرارتی به تولیدکننده داخلی اعتماد کرد. البته شرکت ما نیز برای تولید این قطعه یک تیم تحقیق و توسعه تشکیل داد و با بررسی و آنالیز مشخصات قطعه از طریق مهندسی معکوس و آزمون و خطا، توانستیم این قطعه را برای نخستین بار تولید کنیم و در حال حاضر نیز حدود ۹ ماه است که قطعه مورد نظر در نیروگاههای گازی نصب شده و بدون هیچ مشکلی در حال کار است.

بسیاری از قطعاتی که تصور میشود بسیار هایتک بوده و تولید آنها در کشور امکانپذیر نیست در یکی دو سال گذشته بومیسازی شده و به تولید انبوه رسیدهاند. این مهم حتی با هزینه بسیار پایینتر و حتی بعضا کیفیت بسیار بالاتر قطعه تولید شده صورت گرفته است. نکته مهم دیگر این است که اکنون که امکان واردات وجود ندارد و سازنده اصلی قطعات در دسترس نیست، سازنده داخلی به راحتی در دسترس قرار داشته و میتوان به آن مراجعه کرد.

چه برنامهها و استراتژیهایی را برای توسعه فعالیت خود در دستور کار قرار دادهاید؟

هدف اصلی و سیاست کلی بلندمدت شرکت صنایع ذوب و تکمیل آپادانا این است که علاوه بر توسعه بازار در محصولات و گریدهای موجود، بتوانیم روی گریدهایی از آلیاژها که روی آنها تاکنون در کشور کار نشده برنامهریزی کنیم و به این حوزهها وارد شویم. ازجمله این حوزهها میتوان به بیمتالها و استفاده از کامپوزیتها در صنعت فولاد اشاره کرد که جزو برنامههای آینده شرکت ما محسوب میشوند. در این رابطه، در تلاش هستیم که روی این گریدها تحقیقات انجام دهیم و جزو شرکتهای پیشرو در تولید آلیاژهایی با گریدهای جدید باشیم که در صنعت استفاده نمیشوند و در نهایت این گریدها در شرکت ما با کارایی بهتر و هزینه تمام شده پایینتر تولید شوند.

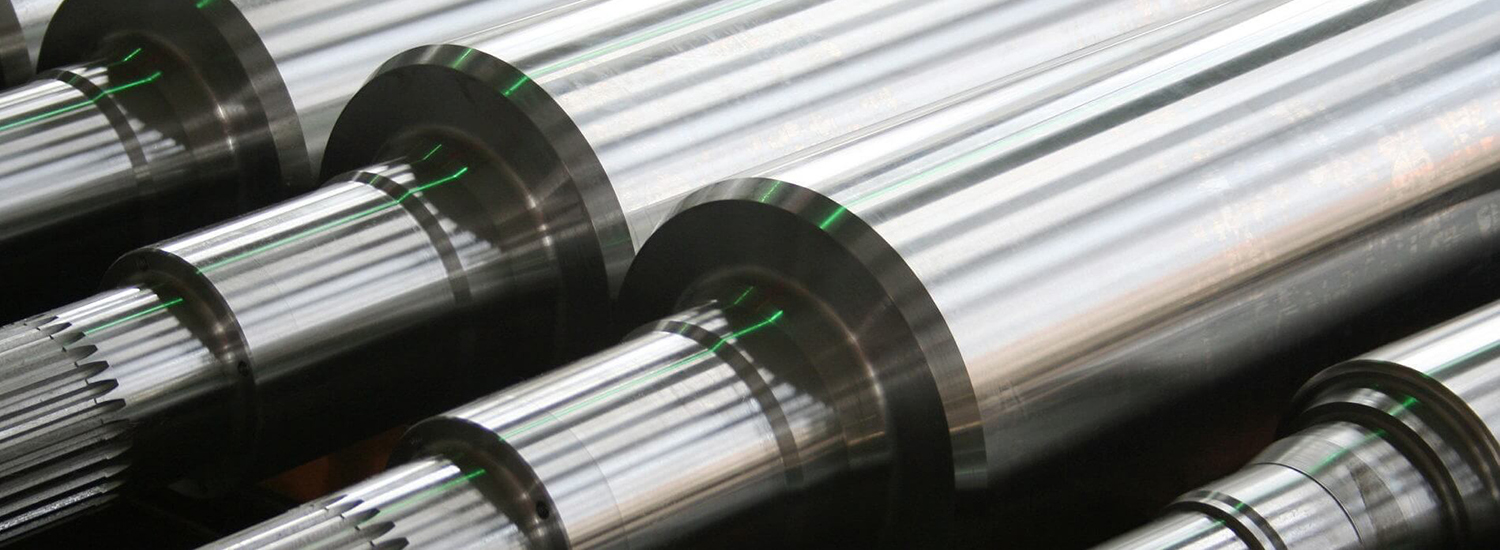

در برنامههای کوتاهمدت افزایش تولید قطعه از ۵۰۰ تن به دو هزار تن در سال تا چند ماه آینده عملی میشود. به طوری که توسعه، محصولات کنونی، توسعه بازار و یافتن بازارهای جدید را پیگیری خواهیم کرد. یکی از برنامههای مهمی که روی آن سرمایهگذاری انجام دادیم و به خاطر آن در حال ساخت تجهیزات جدید همچون سانترفیوژ جدید هستیم، ورود به صنعت غذایی کشور و تولید غلطکهای غذایی به ویژه غلطک آرد است که در صنایع غذایی بسیار پرمصرف بوده و قصد داریم تا پایان سال ۱۴۰۰ نخستین سری این محصول جدید را روانه بازار کنیم. در کنار آن، لولههای بدون درز از جمله لولههای استیل بدون درز نیز دیگر محصول نوینی خواهد بود که همزمان تا پایان امسال به تولید خواهد رسید.