برنامهریزی برای دستیابی به تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴ با اجرای طرحهای فولادی هفتگانه در اقصی نقاط کشور شروع شد که این طرحها سرآغازی بر حرکت صنعت فولاد کشور برای دستیابی به هدف یاد شده بودند. در آن سالها، صنعت فولاد کشور اغلب رو به جلو حرکت میکرد و این پروژهها نیز یکی پس از دیگری به بهرهبرداری رسیدند اما در یکی دو سال اخیر به ویژه سال جاری، چالش کمبود انرژی به معضل نخست صنعت فولاد تبدیل شده و کمبود برق در تابستان کاهش تولید را در این زنجیره در پی داشته است. در خصوص این موضوع، حسین کهزاد، مدیرعامل شرکت صنعت فولاد شادگان در گفتوگو خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» اظهار داشت کمبود انرژی در کشور یک معضل ملی است و تنها به صنعت فولاد تعلق ندارد و برای برطرف کردن آن باید یک تفکر ملی فارغ از نگاه بنگاهی و صنعتی شکل بگیرد. متن کامل این گفتوگو در ادامه آمده است:

توضیحاتی در خصوص شکلگیری شرکت فولاد شادگان بفرمایید.

اجرای پروژه فولادسازی شرکت فولاد شادگان توسط دولت وقت در سال ۱۳۸۶ به عنوان یکی از طرحهای هفتگانه فولادی با ظرفیت ۸۰۰ هزار تن بیلت آغاز شد و در مسیر اجرای آن، مشکلات متعددی از قبیل تامین نقدینگی و… وجود داشت. به طوری که این پروژه مدتها متوقف مانده بود. با این وجود، از سال ۱۳۹۳ که فولاد خوزستان ۶۵ درصد از سهام شرکت فولاد شادگان را خریداری کرد، پروژه به خوبی پیشرفت کرد و فولاد خوزستان در ابتدا روی اجرای پروژه احیا مستقیم متمرکز شد که این پروژه در سال ۱۳۹۶ به بهرهبرداری رسید. اکنون هم تمرکز اصلی بر اجرای پروژه فولادسازی به ظرفیت ۸۰۰ هزار تن است.

در شرکت فولاد شادگان مجموع نیروهای مشغول به کار در واحد احیا مستقیم و در اجرای پروژهها حدود یک هزار و ۶۳۰ نفر هستند که بیش از ۷۰ درصد از این نیروها بومی محسوب میشوند.

تامین تجهیزات و ماشینآلات چگونه انجام شد؟ چه میزان از این تجهیزات و تکنولوژیها داخلی و چه میزان از خارج تامین شدهاند؟

فولاد شادگان به عنوان یکی از هفت طرح فولادی استانی، در قالب قرارداد تجاری دولت با کشور چین عملیاتی شده است. طبق این قرارداد مقرر شده بود حدود ۵۱ درصد از تجهیزات و ماشینآلات برای اجرای پروژه از طریق واردات از شرکتهای چینی تامین شود. بنابراین تجهیزات اصلی کارخانه از طریق واردات تامین شده است. با این حال، برخی از قطعات و تجهیزات مهم نیز مانند استراکچرها و دیگر موارد در حوزه سیویل از طریق داخل تامین شدهاند.

عملکرد شرکت فولاد شادگان در سال جاری چگونه بوده است و و دستاوردهای آن را چطور ارزیابی میکنید؟

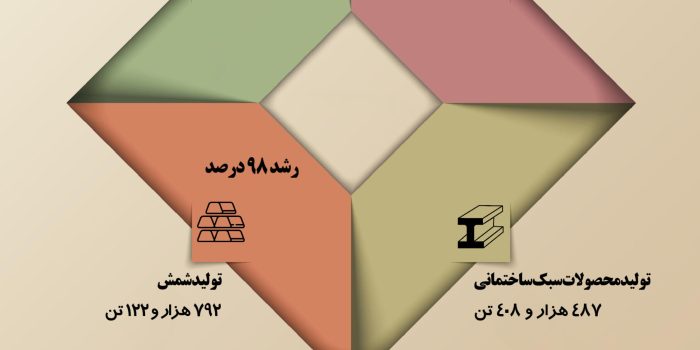

شرکت فولاد شادگان از سال ۱۳۹۶ تولید آهن اسفنجی را با تکنولوژی کامل ایرانی پرد (PERED) آغاز کرده است اما از آن زمان تا کنون بنا به دلایل مختلف نتوانسته است به ظرفیت اسمی خود دست پیدا کند. از این رو، نخستین اقدامی را که در سال جاری صورت دادیم، تمرکز بر افزایش تولید و رساندن کارخانه به ظرفیت اسمی بوده است. خوشبختانه تا پایان آذر ماه سال جاری این مهم محقق شد و امیدوار هستیم تا پایان امسال، برای نخستین بار، میزان تولید شرکت فولاد شادگان بالاتر از ظرفیت اسمی باشد. از ابتدای سال ۱۴۰۰ تا کنون در امر تولید به نتایج خوبی رسیدهایم.

در کنار تولید، در خصوص مسائل زیستمحیطی تمرکز خوبی داشتیم و مشکلاتی که در این زمینه وجود داشت، تقریبا برطرف شدهاند. به طوری که طرحهای مرتبط با مسائل محیط زیستی، یکی پس از دیگری در حال اجرا شدن و به نتیجه رسیدن هستند.

مواد اولیه شرکت فولاد شادگان از چه طریق تامین میشود؟

مهمترین ماده اولیه تولید آهن اسفنجی، گندله است که در این زمینه با دو تامینکننده در ارتباط هستیم. بخش عمده این ماده اولیه نیز از طریق شرکت توسعه معدنی و صنعتی سناباد (سیمیدکو) تامین میشود. گفتنی است که سهام عمده شرکت سیمیدکو نیز به شرکت فولاد خوزستان تعلق دارد. همچنین بخشی از مواد اولیه نیز از گندلهسازی شرکت فولاد خوزستان تامین میشود.

اخیرا دستورالعملی مبنی بر عرضه همه محصولات شرکتهای زنجیره فولاد در بورس کالا صادر شد اما مدتی بعد تبصره جدیدی به آن اضافه شد مبنی بر اینکه واحدهای خودمصرفی همچون هلدینگ فولاد خوزستان (فولاد خوزستان، فولاد شادگان، سیمیدکو و…) با توجه به اینکه محصولات واحدهای مختلف هلدینگ در خود مجموعه مصرف میشود، از الزام عرضه در بورس معاف شدند. از این رو تنها در صورتی این شرکتها باید محصول خود را در بورس عرضه کنند که محصول آنها مازاد بر نیاز داخلی باشد.

فروش محصولات شرکت فولاد شادگان به چه صورت انجام میشود؟ آیا با توجه به میزان تولید و افزایش ظرفیت احتمالی، فروش آهن اسفنجی به خارج از مجموعه برنامهریزی شده است؟

عرضه آهن اسفنجی تنها به درون مجموعه فولاد خوزستان انجام میشود. این یعنی همه محصولات فولاد شادگان در اختیار فولاد خوزستان قرار میگیرد. اخیرا با توجه به تغییر و تحولاتی که در فولاد شادگان رخ داد، توانستیم برای عرضه محصولات خود در بورس کالا، کد بورسی دریافت کنیم. البته عرضه در بورس زمانی اتفاق میافتد که شرکت فولاد خوزستان به عنوان مصرفکننده آهن اسفنجی بنا به دلایلی همچون قطعی برق نتواند خرید را انجام دهد و در این صورت، عرضه در بورس در دستور کار قرار میگیرد. البته خود فولاد خوزستان اجرای یک پروژه مگامدول تولید آهن اسفنجی به نام زمزم ۳ به ظرفیت یک میلیون و ۷۶۰ هزار تن را در دستور کار دارد که این طرح از پیشرفت خوبی برخوردار است. به احتمال زیاد این طرح پیش از بهرهبرداری از واحد فولادسازی فولاد شادگان به بهرهبرداری خواهد رسید و نیاز فولاد خوزستان به آهن اسفنجی با راهاندازی این پروژه برطرف خواهد شد.

با توجه به اینکه آهن اسفنجی یک محصول میانی در زنجیره فولاد به شمار میرود و کارخانه فولاد شادگان بر اساس تولید محصولات نهایی بیلت طراحی شده است، به همین دلیل برنامه فروش محصول خود در بازار را روی این محصولات طراحی کرده است. البته این امکان وجود دارد در برخی مواقع بنا به دلایلی همچون اعمال محدودیتهای مصرف برق در صنعت فولاد که فولادسازی به ناچار متوقف میشود، نتوانیم تولید محصول نهایی را مطابق با برنامه انجام دهیم و به اجبار محصول میانی خود یعنی آهن اسفنجی را به عنوان محصول اصلی در بازار به فروش برسانیم.

عرضه محصول در بورس کالا میتواند به شفافسازی قیمتها کمک کند اما در کنار آن باید ساز و کارهایی در نظر گرفته شود که این اثرگذاری واقعی باشد و به تبع آن، قیمتها در بازار واقعی شوند تا هم تولیدکننده و هم مصرفکننده از این موضوع منتفع شوند. به طور طبیعی، زمانی که محصولی در بورس عرضه میشود، شیوه قیمتگذاری آن تابع عرضه و تقاضا در بازار خواهد بود. اگر این امر به صورت دستوری انجام شود، بازار دیگر مفهوم نخواهد داشت و کارکرد بورس از بین میرود.

اگر فروش محصول نهایی فولاد شادگان یعنی شمش فولاد مد نظر قرار گیرد، یکی از مزیتهای مهم این شرکت، نزدیکی به بندر بینالمللی امام خمینی (ره) و نزدیکی به آبهای بینالمللی است. از این رو، هلدینگ فولاد خوزستان به عنوان سهامدار عمده فولاد شادگان این مهم را مورد توجه قرار داده است که بخشی از صادرات محصولات خود را بر پایه تولیدات فولاد شادگان برنامهریزی میکند.

فولاد شادگان در حال حاضر با چه محدودیتهایی مواجه شده است؟ کمبود برق و گاز چه اثری بر عملکرد این شرکت دارد؟

در حال حاضر، واحد احیا مستقیم فولاد شادگان در مدار تولید قرار گرفته است و در زنجیره تولید فولاد، بخش احیا مستقیم، پرمصرفترین بخش از نظر گاز به شمار میرود زیرا در فرایند احیا مستقیم از گاز هم به عنوان خوراک و ماده اولیه استفاده میشود و هم به عنوان منبع حرارتی؛ بنابراین عدم تامین گاز در زنجیره صنعت فولاد یک چالش اساسی محسوب میشود و کمبود گاز روی میزان تولید در این زنجیره به شدت اثرگذار است. در سال جاری به ویژه ماههای اخیر، واحدهای احیا مستقیم برای کاهش تولید و کاهش مصرف گاز به شدت تحت فشار بودهاند و هلدینگ فولاد خوزستان مصرف گاز خود را حدود ۳۰ درصد کاهش داده است و به همین میزان نیز تولید آهن اسفنجی در این مجموعه با افت همراه بوده است. در صورتی که این روند در ادامه سال ادامه یابد که متاسفانه خبرها حاکی از همین موضوع است، میزان تولید آهن اسفنجی و به تبع آن، فولاد با کاهش مواجه خواهد شد.

در کنار محدودیت گاز، فولادسازان با محدودیت تامین برق نیز مواجه هستند. در نیمه نخست سال جاری، تنها در شرکت فولاد خوزستان حدود ۵۰۰هزار تن تولید محصول از دست رفت و تولید آهن اسفنجی فولاد شادگان حدود ۳۰ هزار تن کاهش یافت. کاهش میزان تولید به دلیل محدودیت برق بسیار چشمگیر بوده و این امر مشکلات عدیدهای را برای صنعت فولاد کشور ایجاد کرده است به طوری که بعضا کاهش میزان تولید میتواند در اقتصادی بودن فعالیت شرکتها و پایداری آنها چالش ایجاد کند.

در صورتی که برای محدودیتهای برق و گاز به صورت ملی چارهاندیشی انجام نشود، میتواند آینده صنعت فولاد را به شدت تحت تاثیر قرار دهد و این موضوع به شدت روی اقتصادی بودن این صنعت، اثر خواهد گذاشت و مشکلات عدیدهای را برای این صنعت به وجود خواهد آورد. کمبود گاز و برق برای صنعت فولاد کشور در سالهای آینده بسیار جدی است. علیرغم این که مصرف برق کارخانههای فولادسازی کشور کمتر از ۱۰ درصد برق کشور و مصرف گاز آنها کمتر از ۵ درصد گاز کشور است ولی متاسفانه در زمان محدودیتهای برق و گاز ابتدا سراغ این واحدهای تولید میآیند و محدودیتهای مصرف را بر آنها تحمیل میکنند. از این رو برای برطرف شدن این چالش، باید به صورت جدی روی این موضوع متمرکز شد. در صورتی که این اتفاق نیفتد، صنعت فولاد دچار مشکل شده و تبعات آن نه تنها در این صنعت، بلکه در جامعه به ویژه حوزه اشتغال، رکود اقتصادی و تورم قابل مشاهده خواهد بود. برای این منظور نیازمند ارائه راهحلهای کوتاهمدت و بلندمدت و اجرایی شدن آنها هستیم.

فولادسازان برای جبران کمبود برق خود به دنبال احداث نیروگاه رفتهاند؛ این موضوع را چگونه ارزیابی میکنید؟

فولادسازان به ناچار وارد مقوله احداث نیروگاه شدهاند. حسن احداث نیروگاه این است که صنعت فولاد میتواند خود را از کمبود برق نجات دهد و پایداری خود را حفظ کند. اما تفکر اینکه هر شرکت به صورت جداگانه به دنبال احداث نیروگاه باشد، روی بازدهی کلی و عملکرد اقتصادی فولادسازان اثرگذار خواهد بود. بهتر این است که به کمبود برق به عنوان یک چالش ملی نگاه شود و تفکر فراصنعتی برای حل آن شکل بگیرد. در این صورت هم از نظر هزینه سرمایهگذاری شاهد کاهش هزینهها خواهیم بود و هم اینکه هزینههای بهرهبرداری از نیروگاهها کاهش خواهد یافت.

شرکت فولاد شادگان چه برنامههایی را برای آینده خود پیشبینی کرده است؟

برنامههایی که برای فولاد شادگان پیشبینی شده، رسیدن به تولید دو میلیون تن محصول در سال است که ۸۰۰ هزار تن از آن بیلت و یک میلیون و ۲۰۰ هزار تن دیگر، اسلب خواهد بود. بیشبینی میشود از این طرحها، تولید ۸۰۰ هزار تن بیلت که طرح اولیه کارخانه است، در نیمه نخست سال ۱۴۰۲ راهاندازی شود و طرح تولید یک میلیون و ۲۰۰ هزار تن اسلب نیز تا پایان سال ۱۴۰۴ به بهرهبرداری برسد. در حال حاضر، پروژه ۸۰۰ هزار تنی تولید بلوم و بیلت فولادی حدود ۷۰ درصد پیشرفت فیزیکی دارد.

با راهاندازی این دو طرح فولادسازی به ظرفیت دو میلیون تن، قطعا نیازمند مواد اولیه یعنی آهن اسفنجی خواهیم بود. با این حال، در شروع کار، از ظرفیت مازاد که در فولاد خوزستان اتفاق میافتد، استفاده خواهیم کرد اما پس از راهاندازی فاز دوم (اسلب ۱.۲ میلیون تن) باید پروژه احیا مستقیم دوم را نیز آغاز کنیم.

در کنار تولید محصول، کیفیت را نیز مد نظر قرار دادهایم و از نظر سودآوری و برندینگ فولاد شادگان، چشماندازی را که در نظر گرفتهایم، این است که حتما بتوانیم به یک شرکت برتر در تراز جهانی تبدیل شویم.