مدیرعامل شرکت تعاونی دانشبنیان فیروزهسازان کوی گفت: قیمت میلگرد آلیاژی به عنوان مواد اولیه برای تولید گلوله فولادی طی ۶ سال گذشته بیش از ۱۵ برابر شده است؛ در حالی است که سرمایه در گردش شرکت ما به این میزان افزایش نیافته و به تبع آن تولید کاهش یافته است.

عباس سرخوش در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: در صنایع پاییندستی صنعت فولاد شاهد رکود مطلق در بازار هستیم و تقاضای موثر و قابل توجهی در بازار صنایع معدنی و فولادی وجود ندارد. فروش بیشتر شرکتهای معدنی و فولادی در بخش پاییندست نسبت به سالهای گذشته به شدت با افت مواجه شده است و این امر به ویژه در فصل تابستان که اکثر شرکتهای معدنی و فولادی در وضعیت نیمه تعطیل به سر میبرند، بیشتر به چشم میخورد.

وی افزود: قطعی برق مزید بر علت شده است که اغلب تولیدکنندگان بخش معدن و صنایع معدنی تا برطرف شدن محدودیتها میزان سفارش خود را برای گلوله فولادی کاهش دهند؛ به طوری که میزان فروش ما در فصل بهار نسبت به مدت مشابه سال قبل بیش از ۶۰ درصد کاهش یافته است.

از فولاد کمآلیاژ برای تولید محصول استفاده میکنیم

مدیرعامل شرکت تعاونی دانشبنیان فیروزهسازان کوی خاطرنشان کرد: شرکت ما یکی از تولیدکنندگان گلولههای فولادی جهت سایش برای بخش معدن و صنایع معدنی و فلزی به شمار میرود. شرایط بازار باعث شده است که نتوانیم بیش از یکسوم ظرفیت اسمی خود فعالیت کنیم.

سرخوش در خصوص مواد اولیه تولید گلوله فولادی گفت: برای تولید گلوله از فولاد آلیاژی با گرید ۷۰Cr2 استفاده میکنیم. خوشبختانه گریدی که از آن برای تولید گلوله فولاد استفاده میشود، در کشور ما به میزان زیادی تولید میشود و اغلب تولیدکنندگان مطرح فولاد همچون شرکت فولاد آلیاژی ایران، ذوب آهن و… قادر به تولید گرید آلیاژی یاد شده هستند. چراکه با توجه به ساختار غیر پیچیده، سهولت تولید و کمآلیاژ بودن این گرید، تولید آن در کشور زیاد است و علاوه بر تولید گلوله فولادی، مصارف دیگری هم دارد.

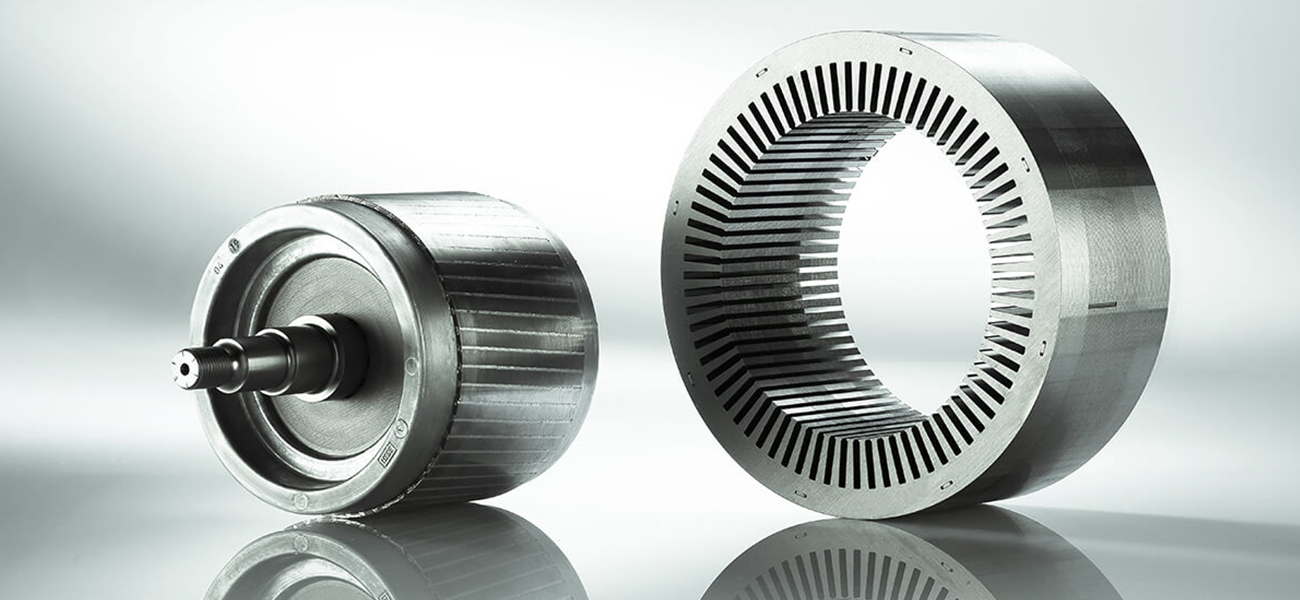

مدیرعامل شرکت تعاونی دانشبنیان فیروزهسازان کوی با اشاره به فرایند تولید گلوله فولادی، عنوان کرد: میلگرد آلیاژی (با میلگرد آجدار ساختمانی کاملا متفاوت است و آلیاژ بالاتری دارد) به عنوان ماده اولیه، در ابتدا وارد کوره پیشگرم میشود و سپس به بخش استند نورد یا رول فورج میرود؛ در این بخش دو غلتک وجود دارد که غلتک نخست میلگرد را درگیر میکند و پس از آن مرحله کاتینگ یا برش است که در این مرحله میلگردی که از مراحل قبل گذشته در سایز و ابعاد دلخواه که به طور معمول مطابق با سفارش مشتریان است، برش داده میشود. سپس غلتک دوم میلگرد برش خورده را گرد میکند. در نهایت مجدد عملیات حرارتی روی گلوله اعمال میشود و پس از سرد شدن آن، محصول آماده بارگیری و حمل به سمت مقاصد فروش خواهد بود.

کاهش تقاضا برای گلوله فولادی

سرخوش تاکید کرد: همه صنایع معدنی که با سایش سر و کار دارند، از گلوله فولادی به ویژه برای خردایش و آسیاب کردن سنگهای معدنی با همه ابعاد، استفاده میکنند. در کشور ما طی سالهای گذشته صنایع معدنی توسعه قابل ملاحظهای داشتند و با توجه نیاز همه این صنایع همچون آهن، مس، سرب و روی و… به خردایش سنگهای معدنی هم در مراحل اولیه و هم در مرحله استخراج و هم در مرحله فراوری نیاز است. از این رو، برای گلوله فولادی همواره تقاضای نسبتا مناسبی وجود داشت که البته در چند ماه اخیر با توجه به شرایط بازار، تقاضا کاهش یافته است.

وی یادآور شد: تا سال ۱۳۹۸ که شرایط مساعد بود، صادرات هم انجام میدادیم اما از سال ۱۳۹۹ به بعد دیگر محصول خود را صادر نکردیم. در سال جاری نیز به صورت مستقیم صادرات انجام ندادهایم و این امر از طریق واسطهها صورت گرفته است. البته اگر بتوانیم مانند گذشته بخشی از محصول خود را صادر کنیم، این امر روی میزان تولید و شرایط شرکت ما اثر مثبت خواهد گذاشت زیرا گلوله فولادی در بازارهای جهانی حدود ۱۰ درصد گرانتر از بازار داخلی خرید و فروش میشود. قطعا اگر مشتری خوبی وجود داشته باشد، صادرات مستقیم را در دستور کار قرار خواهیم داد و صادرات نسبت به فروش داخلی صرفه اقتصادی بیشتری دارد.

سرمایه در گردش، بزرگترین مشکل تولیدکنندگان

مدیرعامل شرکت تعاونی دانشبنیان فیروزهسازان کوی در خصوص مهمترین چالشهای این شرکت، تصریح کرد: بر همگان روشن است که صنعت فولاد کشور سال بسیار سختی را در پیش دارد. با افزایش حقوق برای بخش خصوصی در سال جاری، هزینههای زیادی به این بخش تحمیل شده است؛ این موضوع به ویژه برای تولیدکنندگانی که در شیفت شب نیز فعالیت میکنند و کارکنان زمان زیادی را اضافه کاری دارند، بیشتر صدق میکند و حدود ۱۰۰ درصد حقوقها بعضا افزایش یافته است.

سرخوش اضافه کرد: هزینههای اقلام مصرفی شرکت ما با نرخ ارز رابطه مستقیم دارند و نرخ ارز نیز به صورت روزانه در نوسان بوده و طی چند ماه اخیر نیز افزایش یافته است. در این رابطه میتوان برخی اقلام مصرفی همچون غلتکها، الکترودهای جوشکاری، نسوز و… را نام برد که قیمت آنها نیز در سال جاری به طور قابل توجهی افزایش یافت.

وی ادامه داد: دیگر مشکل مهم، نقدینگی و سرمایه در گردش است. از سال ۱۳۹۴ تاکنون باید سرمایه در گردش شرکت ما بیش از ۱۵ برابر افزایش مییافت. لازم به یادآوری است که در آن زمان قیمت میلگرد آلیاژی حدود یک هزار و ۴۰۰ تومان به ازای هر کیلوگرم بود اما اکنون قیمت آن به بیش از ۲۵ هزار تومان به ازای هر کیلوگرم رسیده است. با توجه به ظرفیت تولید شرکت، ماهانه به یک هزار و ۲۰۰ تن میلگرد آلیاژی به عنوان ماده اولیه نیاز داریم که با توجه به قیمت کنونی میلگرد، باید حداقل سرمایه در گردش شرکت برای خرید ماده اولیه و پوشش هزینههای تولید حدود ۴۰ میلیارد تومان در ماه باشد. قطعا با تولید محصول و عرضه آن به مشتری، بلافاصله هزینهها بازنمیگردد. به طور مثال هنگامی که به یک مشتری ثابت محصول خود را میفروشیم، معمولا ۲۰ روز تا یک ماه زمان نقد شدن فروش به طول خواهد انجامید. این در حالی است که باید در انبار شرکت ماده اولیه به میزان دو ماه موجود باشد که هزینه تامین آن در شرایط کنونی حدود ۷۰ میلیارد تومان خواهد بود. متاسفانه یکی از علل اصلی کاهش میزان تولید نسبت به ظرفیت، افزایش قیمتها و به تبع آن کاهش سرمایه در گردش است.

مدیرعامل شرکت تعاونی دانشبنیان فیروزهسازان کوی تاکید کرد: در شرایط کنونی اقتصادی، تولید محکوم به نابودی است و دورنمای روشن و افق واضحی نمیتوان از صنعت فولاد متصور شد. به همین دلیل هیچ طرح توسعهای را در دستور کار قرار ندادهایم و به بقا در این شرایط فکر میکنیم.

انتهای پیام//