یک تولیدکننده قطعات چدنی و فولادی گفت: بخش عمدهای از قطعات موردنیاز صنایع کشاورزی و تراکتورسازی، در کارخانجات ریختهگری چدن و فولاد تولید میشود. با توجه به اینکه کشاورزی از اهمیت فراوانی در کشور ما برخوردار بوده و این صنعت اشتغالزایی مناسبی در استانهای مختلف به همراه داشته است، بنابراین ضرورت رشد تولید قطعات ریختگی بیش از پیش احساس شده و همین مسئله صنعت ریختهگری را روی ریل توسعه قرار داده است.

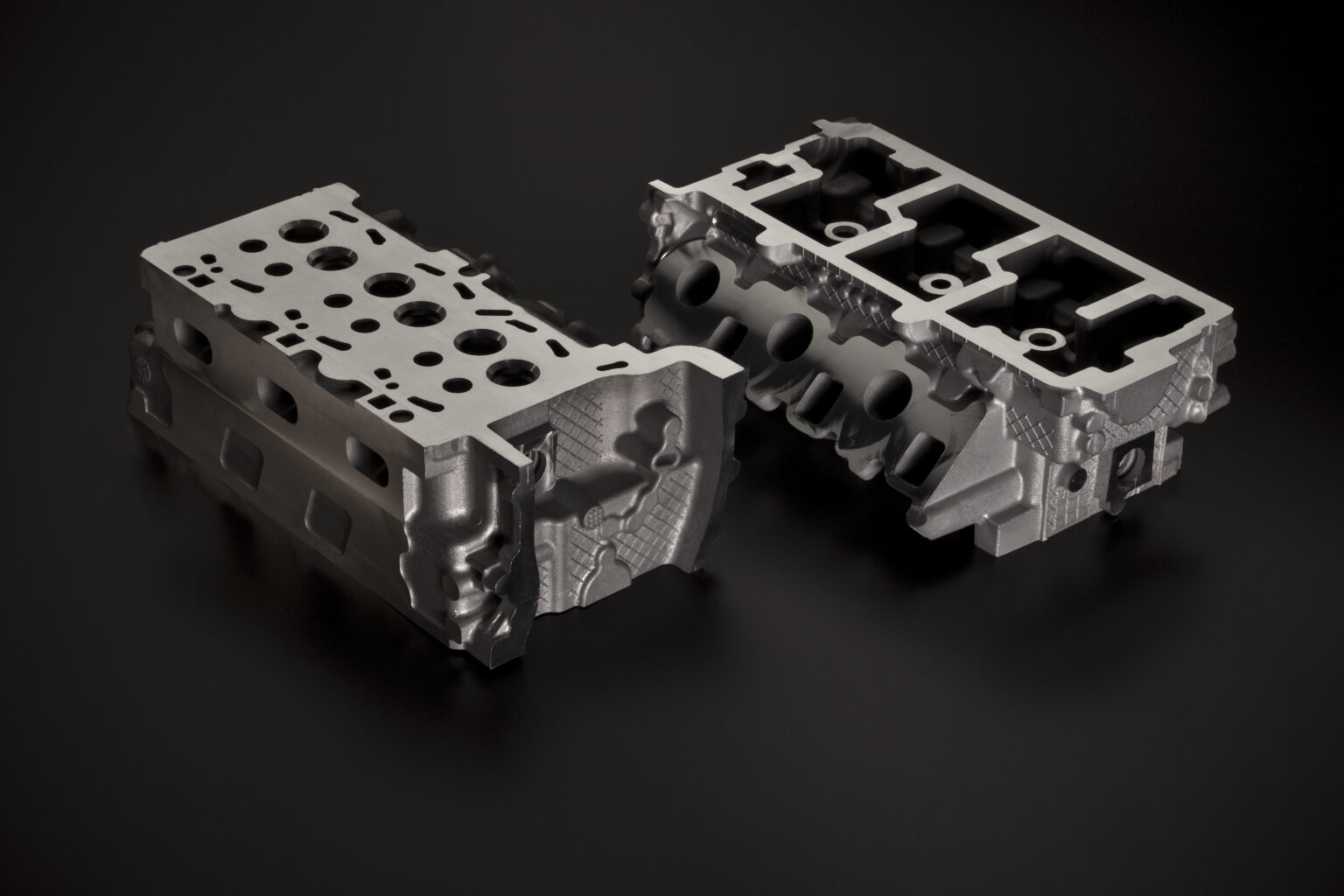

اکبر ثابتقدم در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: انواع قطعات چدنی و فولادی مورد استفاده در کمباینها و ماشینآلات کشاورزی از سال ۱۳۹۲ در کارگاه ریختهگری ثابتقدم تولید میشود. کارگاه ما در شهرک صنعتی بهاران استان همدان واقع شده و در حال حاضر ۱۰ نفر نیروی انسانی در آن مشغول بهکار هستند. عمده مشتریان قطعات تولیدی مجموعه، فعالان صنعت کشاورزی و تراکتورسازی بوده و این قطعات در دستگاههایی همچون ردیفکار، عمیقکار، کشت مستقیم و خاکبرگردان مورد استفاده قرار میگیرد.

حرکت رو به جلو ممنوع!

وی در خصوص تامین مواد اولیه و چالشهای موجود در این زمینه، عنوان کرد: ضایعات آهن (St37) و چدن به همراه فروآلیاژها اعم از فرومنگنز، فروسیلیس و…، عمده مواد اولیه موردنیاز تولید قطعات فولادی و چدنی را شامل میشود. نبود یک مرجع واحد برای قیمتگذاری ضایعات و همچنین نوسان نرخ ارز، دو چالش عمدهای است که در این زمینه با آن روبهرو هستیم. قیمت ضایعات آهن تا پیش از تشدید درگیریها در منطقه خاورمیانه، حدود ۱۶ هزار و ۸۰۰ تومان به ازای هر کیلوگرم بود و با افزایش نرخ ارز طی ۱۰ روز اخیر، قیمت آن به حدود ۱۸ هزار و ۶۰۰ تومان به ازای هر کیلوگرم رسیده است. علاوهبراین، هماکنون قیمت چسب سیلیکات به حدود ۶ هزار و ۷۰۰ تومان رسیده و این در حالی است که قیمت آن در سال گذشته، حدود یک هزار و ۵۰۰ تومان بود. لازم به ذکر است که چسب سیلیکات، نقش بسزایی در فرایند قالبگیری با ماسه CO2 دارد و از آن برای شکلدهی و همچنین عامل تمیزکننده قالب استفاده میشود. متاسفانه افزایش قیمت مواد اولیه طی ماههای اخیر باعث شده است که نتوانیم برنامهریزی مشخصی برای تولید خود در بلندمدت در نظر بگیریم و نهایتا رو به جلو حرکت کنیم.

این فعال صنعتی در ادامه به معضل کمبود نیروی انسانی در این صنعت اشاره کرد و گفت: فرایند قالبگیری در بسیاری از کارگاههای ریختهگری به صورت دستی انجام میشود. در همین راستا لازم است نیروی انسانی طی یک دوره آموزشی، با نحوه قالبگیری آشنا شود. به طور کلی کسب تجارب لازم جهت فعالیت در خطوط قالبگیری، معمولا یک تا دو سال زمان لازم دارد؛ در حالی که کارفرمایان برای آموزش نیروی انسانی غیرمتخصص در این زمینه سرمایهگذاری میکنند اما متاسفانه شاهد عدم پایبندی افراد به تعهدات خود و به نوعی کملطفی در خطوط تولید هستیم. شرایط و سختی کار در کارگاههای ریختهگری از یک سو و تورم و افزایش هزینههای معیشتی از سوی دیگر، منجر به کاهش انگیزه نیروی انسانی جهت فعالیت در صنعت ریختهگری شده است. با این وجود، یک سری مزایا برای نیروی کارگری شاغل در کارگاه خود در نظر گرفتهایم تا بتوانیم ضمن حفظ آنها در بلندمدت، با بیشترین بهرهوری ممکن به فعالیت خود ادامه دهیم.

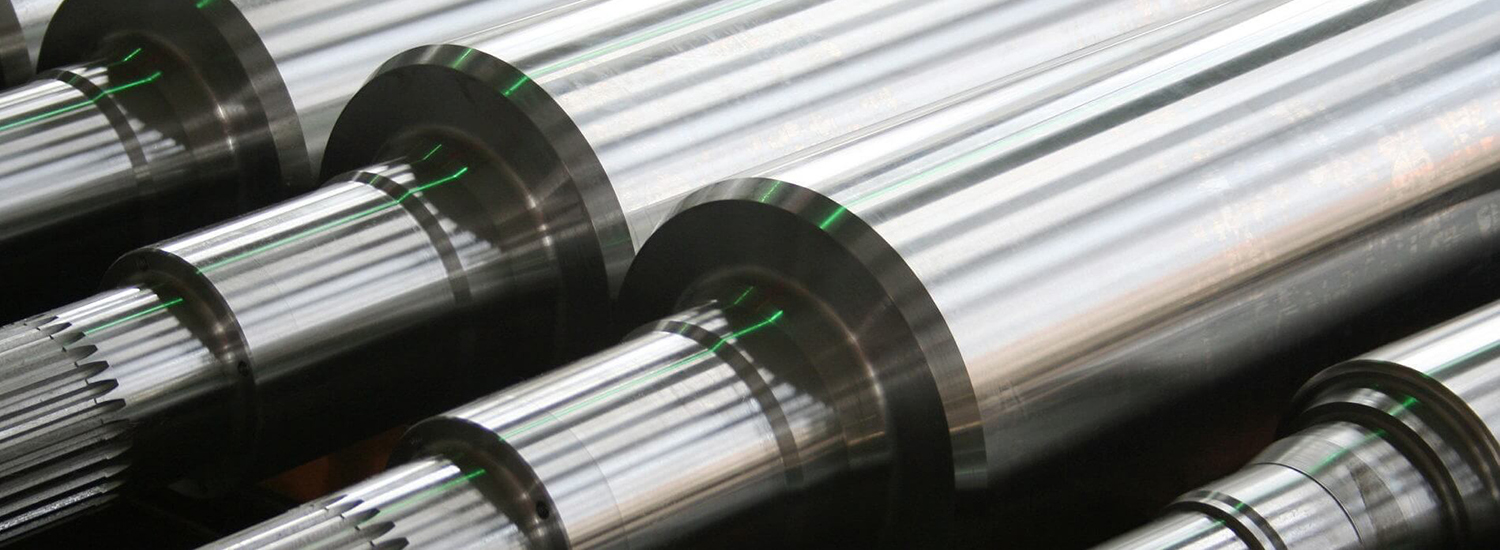

ثابتقدم در ارتباط با کوره مورد استفاده در این کارگاه، تصریح کرد: ما از یک کوره القایی ۲۵۰ کیلوگرمی در مجموعه استفاده میکنیم و به نحوی برنامهریزی کردهایم که فرایند قالبگیری طی روزهای شنبه تا دوشنبه و عملیات ذوبریزی از روز سهشنبه تا پنجشنبه (روزانه سه نوبت) انجام شود. تامین پایدار برق، مسئلهای حائز اهمیت در زمینه استفاده از کورههای القایی به شمار میآید و هرگونه چالش در تامین برق مورد نیاز این کورهها که حدود ۲۰۰ کیلووات است، منجر به اخلال در فرایند تولید خواهد شد. از آنجایی که قطعی برق در روزهای گرم سال به یکی از مهمترین چالشهای بخش صنعت به ویژه ریختهگری تبدیل شده است، ساعت کاری مجموعه ما که در حالت عادی از هشت صبح تا ۱۷ بعد از ظهر است، به هفت صبح تا ۱۸عصر در تابستان امسال تغییر پیدا کرد و با این اقدام توانستیم یک تعادل نسبی در تولید خود ایجاد کنیم. لازم به ذکر است که برق واحدهای فعال در شهرک صنعتی بهاران، طی روزهای یکشنبه و سهشنبه تابستان امسال قطع میشد و این معضل، منجر به افت تولید در اکثر کارگاههای ریختهگری که از کوره القایی استقاده میکنند، شد.

وی در همین راستا ادامه داد: کوره القایی موجود در کارگاه ما ساخت کشور چین است و این کوره را با قیمت ۵۰ میلیون تومان در سال ۱۳۹۱ خریداری کردیم. متاسفانه تحریم باعث شده است که در تامین قطعات یدکی مورد نیاز خود با مشکل مواجه شویم و از طرفی، هماکنون قیمت تمام شده این کوره به حدود ۹۰۰ میلیون تومان رسیده است؛ ضمن اینکه نمونههای مشابه ترکیهای، آلمانی و اینداکتوترم آن نیز در بازار موجود است که با قیمت بسیار بالایی به فروش میرسند و با توجه به افزایش هزینههای جانبی تولید، استفاده از این برندها صرفه اقتصادی ندارد. خوشبختانه طی پنج تا ۶ سال اخیر، پیشرفت قابلتوجهی در بومیسازی این کورهها حاصل شده است و شرکتهای فعال در این عرصه با حضور در نمایشگاههای بینالمللی، کورههای ساخت داخل را در معرض دید مشتریان خارجی هم قرار میدهند.

واژهای بیمعنا به نام حمایت

این فعال صنعت ریختهگری در ادامه ضمن انتقاد از عدم حمایت دولت، خاطرنشان کرد: همزمان با آغاز فعالیت مجموعه در سال ۱۳۹۲، ما مبلغ ۲۵۰ میلیون تومان تسهیلات بانکی دریافت کردیم و در نهایت با سود حدود ۳۵۰ میلون تومانی، ۶۰۰ میلیون تومان به بانک برگرداندیم! ما معتقدیم که حمایت از تولید، عبارتی کاملا بیمعناست و هیچ حمایتی از فعالان بخش خصوصی به ویژه تولیدکنندگان قطعات ریختگی نمیشود. کارشناسان شرکت شهرکهای صنعتی یک بار در سال با حضور در این کارگاهها، شرایط و چالشهای تولید را جویا میشوند اما در ادامه نه تنها گرهای از مشکلات موجود باز نشده بلکه شاهد رشد روزافزون معضلات اعم از افزایش قیمت حاملهای انرژی، کمبود مواد اولیه و… هستیم.

ثابتقدم با اشاره به اینکه استفاده از کورههای القایی در مقایسه با کورههای زمینی (با سوخت مازوت)، میزان آلایندگی زیستمحیطی را به شدت کاهش داده است، تاکید کرد: کیفیت ذوب کورههای القایی در مقایسه با کورههای دوار بیشتر است و اگر یک کارگاه ریختهگری مجهز به دستگاه کوانتومتر باشد، به خوبی میتوان به تفاوت محسوس کیفیت ذوب این دو کوره پی برد.

وی در پایان با بیان اینکه در حال حاضر سرمایه لازم جهت احداث یک کارگاه ریختهگری قطعات فولادی و چدنی حدود ۳۰ میلیارد تومان برآورد میشود، یادآور شد: ریختهگری از آینده روشنی در کشور برخوردار است و اگر سرمایهگذاری در این صنعت افزایش یابد، زمینه تولید و صادرات قطعات جدید و با ارزش افزوده بالا بیش از پیش فراهم خواهد شد.

انتهای پیام//