ریختهگری، یکی از صنایع مهم و پراهمیت در کشور به شمار میآید و انواع قطعات ریختگی اعم از آهنی و غیرآهنی در کارخانجات مختلف ریختهگری تولید میشوند. اکثر این کارخانجات از روش قالبگیری ماسه تر «Green Sand Molding» برای تولید قطعات فولادی و چدنی مورد نیاز در صنایع گوناگون استفاده میکنند. شرکت ریختهگری تراکتورسازی ایران به عنوان بزرگترین واحد ریختهگری و تولیدکننده قطعات چدنی مورد نیاز صنعت تراکتورسازی، خودروسازی و سایر صنایع مورد نیاز به قطعات چدنی در کشور و فعال در حوزه صادرات است. این شرکت تولید بالغ بر ۱۰۰ هزار تن و فروش بیش از ۱۲۰ هزار تن قطعه ریختگی را در افق پنج ساله خود هدفگذاری کرده و به دنبال توسعه تولید سبز انواع قطعات چدنی با ارزش افزوده بالا با استفاده از روش ریختهگری لاست فوم «Lost Foam» است. در همین راستا، خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» گفتوگویی با بابک ضیغمی، مدیرعامل این مجموعه عظیم صنعتی تدارک دیده است که متن کامل آن را در ادامه خواهید خواند:

در خصوص عملکرد شرکت ریختهگری تراکتورسازی ایران در هشت ماهه سال جاری توضیحاتی ارائه بفرمایید.

شرکت ریختهگری تراکتورسازی ایران در سال ۱۴۰۱ که یک سال طلایی در تاریخ این مجموعه صنعتی محسوب میشود، موفق به ثبت رکوردهایی کمنظیر در بخشهای تولید، فروش و صادرات شد. از این رو ما در ادامه مسیر رو به رشد خود، نه تنها توانستیم رکوردشکنیهای سال گذشته را طی هشت ماهه ۱۴۰۲ تکرار کنیم بلکه موفق به بهبود و ارتقای عملکرد شرکت در بخشهای مختلف نیز شدیم؛ به نحوی که در هشت ماهه امسال، میزان تولید با افزایش چهار هزار تنی و حجم فروش با رشد هشت هزار و ۵۰۰ تنی نسبت به مدت مشابه سال ۱۴۰۱ همراه بود. مقایسه این آمار و ارقام حاکی از آن است که بدون شک رکوردهای جدیدی در میزان تولید و فروش شرکت ریختهگری تراکتورسازی ایران در پایان سال جاری به ثبت خواهد رسید. از طرفی، به منظور تحقق اهداف جهشی و سیاستگذاریهای گروه تراکتورسازی در راستای رشد تولید تراکتور در کشور، راندمان تولید خود را از ابتدای سال جاری افزایش دادهایم و با توجه به ظرفیتهای فعلی موجود، برونسپاری و تولید قطعات چدنی سادهتر را به واحدهای ریختهگری کوچکمقیاس، واگذار و تمام تلاش خود را بر روی تولید قطعات با ارزش افزوده بالا برای گروه تراکتورسازی، سایر مشتریان و صادرات متمرکز کردهایم. لازم به ذکر است میزان تولید قطعات سالم شرکت در سال ۱۴۰۱، برابر با ۶۰ هزار و ۳۵۵ تن بود و به دنبال آن هستیم این رقم را به بیش از ۷۰ هزار تن در پایان سال ۱۴۰۲ برسانیم.

با توجه به آلایندگی صنعت ریختهگری، تا به امروز چه اقداماتی برای تولید سبز و حفظ محیط زیست انجام دادهاید؟

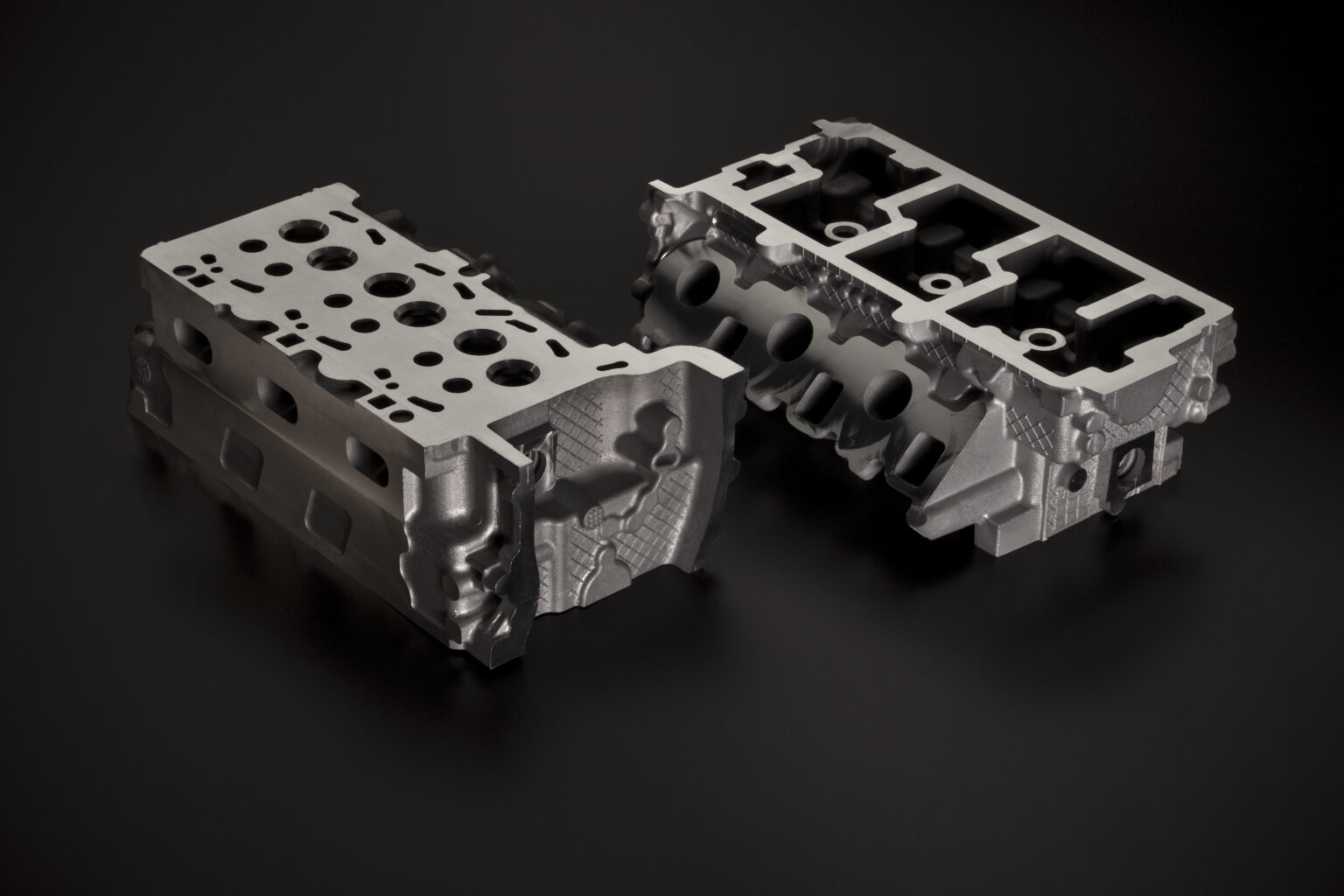

در حال حاضر در اغلب کارگاههای ریختهگری، از روش ماسه تر به عنوان متداولترین روش ریختهگری فلزات آهنی و غیرآهنی استفاده میشود و این فرایند آلایندگیهایی را به همراه دارد. بنابراین ما از چند سال قبل، علاوه بر اقدامات کلی در این زمینه همچون نصب دستگاه تهویه هوا، نصب غبارگیر و…، نسبت به تغییر روش ریختهگری از ماسه تر «Green Sand Molding» به لاست فـوم «Lost Foam» اقدام کردیم. با توجه به نتایج درخشانی که طی سال گذشته در مجموعه کسب کردیم، تصمیم به توسعه خط ریختهگری لاست فوم گرفتیم و در حال حاضر عملیات اجرایی پروژه خط ۲ ریختهگری لاست فوم را آغاز کردهایم که به دنبال آن، کارگاه تولید مدل فومی و خط قالبگیری مجموعه نیز توسعه خواهد یافت. در واقع در این روش یک سری اقدامات ضد خطا «Proofing Error» انجام میشود؛ بدین معنا که در روش ماسه تر، ما با مخلوط ماسه، بنتونیت و پودر زغال سر و کار داریم اما در روش لاست فوم، افزودنیها حذف شده و به طبع آن از ایجاد گرد و غبار نیز جلوگیری به عمل میآید. از طرفی در تولید ماهیچه به روش کلد باکس «Cold Box» که در فرایندهای ریختهگری قدیمی کاربرد دارد، از رزینهایی بر پایه فنول فرمالدئید «Phenol Formaldehyde»، ایزو سیانات سدیم «Sodium Isocyanate» و گازهای آمین «Amine gases» استفاده میشود؛ تمامی این موارد در روش لاست فوم حذف شده و میزان آلایندگی نیز به شدت کاهش پیدا میکند. بنابراین میتوان گفت که در حال ریختهگری و تولید قطعات چدنی در سبزترین حالت ممکن هستیم و اهتمام ویژهای به حفط محیط زیست و رعایت استانداردهای زیستمحیطی روز تولید داریم.

بومیسازی و خرید ساخت داخل تا چه اندازه در دستور کار شرکت ریختهگری تراکتورسازی ایران قرار دارد؟

شرکت ریختهگری تراکتورسازی ایران، از معدود شرکتهایی به شمار میآید که تراز تجاری آن طی سالیان اخیر مثبت بوده و این مسیر موفق همچنان ادامه دارد. در واقع صادرات محصولات نهایی ما، همواره بیشتر از واردات بوده است و این مسئله، نقطه قوتی در عملکرد شرکت محسوب میشود. تا حدود دو سال پیش، متاسفانه برخی از مواد اولیه مورد نیاز در صنعت ریختهگری مانند رنگ ماهیچه، با کیفیت لازم در داخل کشور تولید نمیشد و بر همین اساس ما ناچار به تامین آن از بازارهای وارداتی بودیم اما در ادامه با تکیه بر دانش و تخصص جوانان متعهد و پرتلاش این مرز و بوم و همکاری با شرکتهای دانشبنیان، مراکز دانشگاهی و موسسات پژوهشی، اقدام به بومیسازی نمونه باکیفیت آن در داخل کردیم. از این رو با افتخار اعلام میکنیم که هماکنون ۱۰۰ درصد رنگ ماهیچه مورد نیاز صنعت ریختهگری در داخل بومیسازی شده و این مهم، خلق دانش را نیز به همراه داشته است. در واقع تمام تلاش ما به عنوان بزرگترین واحد ریختهگری و تولیدکننده قطعات چدنی مورد نیاز صنعت تراکتورسازی و خودروسازی در کشور این است که حمایتهای مالی لازم را از شرکتهای داخلی در مسیر بومیسازی مواد اولیه وارداتی صنعت ریختهگری به عمل آوریم؛ از طرفی این شرکتها نیز باید در مسیر ارتقای دانش گام بردارند تا در نهایت یک رابطه دوسویه میان ما با شرکتهای دانشبنیان، مراکز دانشگاهی و موسسات پژوهشی ایجاد شود. در همین راستا، به دنبال احداث واحد مستقل تولید رنگ ماهیچه با همکاری یک شرکت دانشبنیان در داخل مجموعه هستیم تا علاوه بر کاهش هزینههای حمل، سرعت تولید ماهیچه و فرایند ریختهگری را افزایش دهیم. علاوهبراین، فوم کوپلیمر «Copolymer Foam» مورد نیاز ریختهگری لاست فوم را که از کشور چین وارد میکنیم، هماکنون تحقیقات و اقدامات لازم برای بومیسازی آن را با همکاری یک شرکت دانشبنیان فعال در صنعت پتروشیمی انجام دادهایم و خوشبختانه به نتایج مطلوب و امیدبخشی نیز در این زمینه دست یافتهایم. ما معتقدیم بومیسازی و مقوله خرید ساخت داخل، منجر به توسعه اشتغالزایی و جلوگیری از خروج ارز از کشور خواهد شد و علاوه بر اینکه قطعات و تجهیزات بومیسازی شده در دسترس تولیدکنندگان داخلی قرار میگیرد، میتوانیم با سرعت بیشتری در مسیر شکست تحریمهای ظالمانه علیه کشور گام برداریم.

تحلیل شما از اهمیت آموزش و بهکارگیری نیروی انسانی متخصص در مشاغل سخت همچون ریختهگری چیست؟

در حال حاضر کمبود نیروی انسانی، به یکی از مهمترین معضلات بخش تولید و صنعت به ویژه در مشاغل سخت و زیانآور همچون ریختهگری تبدیل شده است. متاسفانه نسل جوان ما، از انگیزه لازم برای فعالیت در این مشاغل برخوردار نیست و از آنجایی که میتواند از طریق مشاغل غیرمولد و آسان درآمدزایی کند، بنابراین از حضور در کارخانجات مختلف تولیدی و صنعتی سر بار زده و کارفرمایان را بیش از پیش در تنگنای کمبود نیروی انسانی متخصص و غیرمتخصص قرار میدهد. با این وجود، تمام تلاش خود را به کار گرفتهایم تا با ایجاد سیستمهای انگیزشی به ویژه در رابطه با پیمانکاران مجموعه که در واحد شات بلست و سنگزنی در حال همکاری با ما هستند، انگیزه افراد جهت ادامه فعالیت در این صنعت را افزایش دهیم. از طرفی، اقدام به برگزاری دورههای آموزشی جهت افزایـش مهارت نیروهای جدیدالاستخدام کردهایم و تمهیدات لازم جهت برخورد محترمانه با کارکنان و مشارکت آنها در امور مختلف مدیریتی مجموعه را اندیشیدهایم. لازم به ذکر است علاوه بر معضل کمبود نیروی انسانی و همزمان با رسیدن روزهای سرد سال، مانند بسیاری از واحدهای صنعتی دیگر با تهدید محدودیت تامین گاز نیز مواجهیم؛ البته اقدامات لازم جهت مقابله با این چالش را انجام دادهایم و اقدام به تغییر شیفت، جابهجایی زمان کار و استفاده از روزهای جمعه و تعطیل کردهایم. واقعیت امر این است که محدودیت تامین گاز، یک چالش کلان دولتی محسوب میشود و امیدواریم دولت و سازمانهای ذیربط، یاریرسان صنایع به ویژه صنعت ریختهگری در راستای تامین گاز پایدار فعالان این صنعت طی روزهای سرد سال باشند.

آینده صنعت ریختهگری در ایران و جهان را چگونه ارزیابی میکنید؟

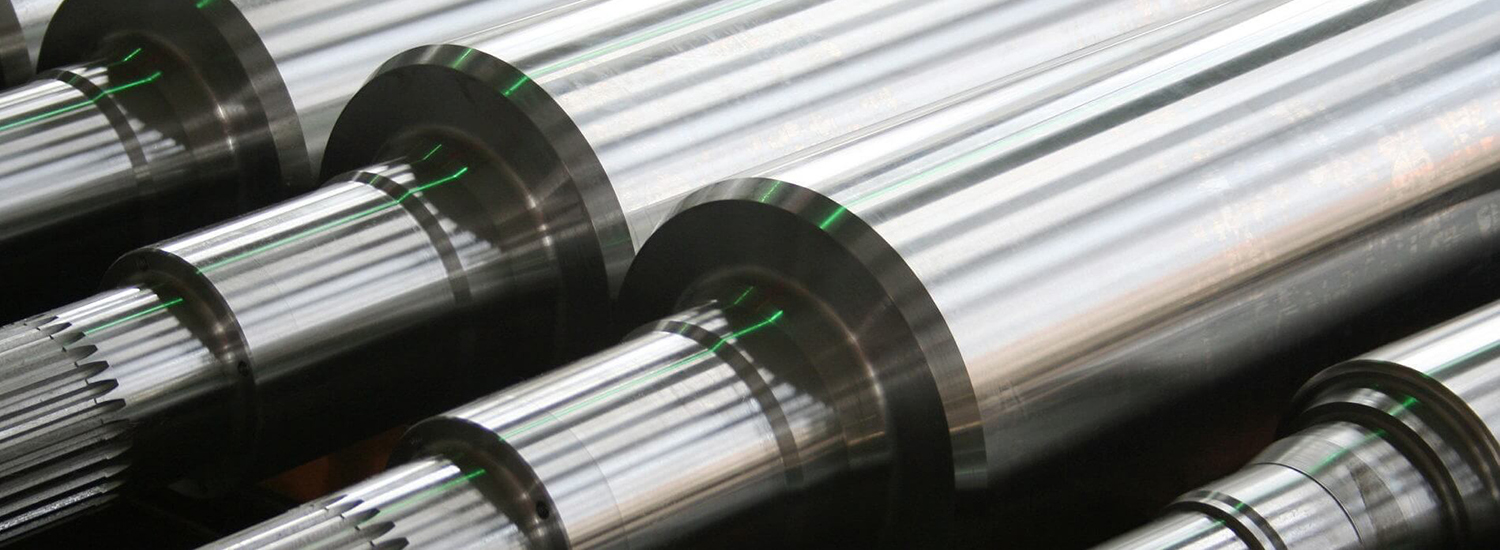

ما معتقدیم که ریختهگری به عنوان یک صنعت مادر، نه تنها در ایران بلکه در جهان هیچگاه حذفشدنی نیست. بر اساس آمارهای ارائه شده، در حال حاضر بیش از ۱۱۲ میلیون تن انواع قطعات ریختگی در دنیا تولید میشود که حدود ۷۰ درصد آن، به قطعات چدنی اختصاص دارد. بنابراین مادامی که جوامع مختلف نیازمند قطعات، تجهیزات و ماشینآلات صنعتی از جنس چدن هستند، حیات صنعت ریختهگری چدن (اعم از خاکستری و نشکن) ادامه خواهد یافت و تنها ممکن است تکنولوژی تولید این چدنها در گذر زمان دستخوش تغییراتی شود. از طرفی خواص متنوع و منحصر به فرد انواع چدن همچون ریختهگری آسان، ماشینکاری و قیمت تمام شده مناسب به علاوه قابلیت جذب ارتعاش، استحکام و انعطافپذیری بالا، منجر به تمایز آن نسبت به سایر فلزات و افزایش کاربرد در بخشهای مختلف شده است؛ تا جایی که برای مثال چدن داکتیل به دلیل مقاوت و استحکام بالایی که دارد، میتواند جایگزین قطعات فولادی در صنایع گوناگون شود.

شرکت ریختهگری تراکتورسازی ایران چه طرحهای توسعهای را در دست اقدام دارد؟

بر اساس افق پنج سالهای که گروه تراکتورسازی برای خود ترسیم کرده است، ما نیز اجرای طرحهای توسعهای فراوانی را در این بازه زمانی در نظر گرفتهایم. در همین راستا، موفق به افزایش سرمایه ۲٫۵ برابری شرکت از محل آورده نقدی سهامداران در سال جاری شدیم و امیدواریم به تولید بالغ بر ۱۰۰ هزار تن و فروش بیش از ۱۲۰ هزار تن قطعه سالم در افق پنج ساله مجموعه دست پیدا کنیم. در حال حاضر عملیات احداث یک خط قالبگیری دیزاماتیک «Diasmatic» را آغاز کردهایم و به دنبال افزودن میکسرهای جدید ماسه به خطوط تولید مجموعه هستیم. همچنین افزودن ماشین ذوبریز دوم در خط قالبگیری C به علاوه یک کوره بوتهای هشت مگاواتی به کوره موجود (در مجموع ۱۶ مگاوات) و جایگزینی و نوسازی تجهیزات و ماشینآلات با تکنولوژیهای جدید در کارگاه ماهیچهسازی، از دیگر طرحهای توسعهای به شمار میآیند که در دستور کار خود قرار دادهایم و امیدواریم با حمایت گروه تراکتورسازی و همراهی سهامداران محترم، به تمامی اهداف و برنامههای خود در راستای رشد تولید و سودآوری بیشتر جامه عمل بپوشانیم.

انتهای پیام//