نتایج تحقیقات کیفی انجام شده بر روی آهن اسفنجی هیدروژنی «H-DRI» تولید شده در پایلوت پلنت «HYBRIT» نشان میدهد که خواص مختلف مکانیکی، متالورژیکی و شیمیایی این محصول در مقایسه با آهن اسفنجی احیا شده با گاز طبیعی نه تنها پایینتر نیست بلکه در بسیاری موارد، خواص آن بهبود پیدا کرده است.

به گزارش پایگاه خبری و تحلیلی «فلزات آنلاین» و به نقل از روابط عمومی شرکت فولاد مبارکه اصفهان، صنعت فولاد یکی از مهمترین صنایع مادر در جهان به شمار میرود. میتوان گفت که قدیمیترین و در عین حال پیشروترین صنایع فولادی حال حاضر جهان در قاره اروپا قرار دارند. بنابراین قابل درک است که چرا طی دهههای اخیر، یکی از اولویتهای مهم قاره سبز حفظ و توسعه پایدار جایگاه این صنعت بوده است.

صنعت فولاد در اروپا سالانه ۱۱۰ میلیارد یورو به اقتصاد اروپا کمک میکند؛ باعث اشتغال ۳۳۰ هزار نفر به طور مستقیم شده و از یک میلیون و ۶۰۰ هزار شغل دیگر در بخشهای مرتبط به طور غیرمستقیم حمایت میکند. تاکنون، دستیابی به دماهای بالای مورد نیاز برای تولید فولاد بدون سوزاندن مقادیر زیادی از سوختهای فسیلی غیرممکن بوده است. در نتیجه، بخش فولاد در حال حاضر باعث ایجاد حدود ۷ درصد از انتشار جهانی «CO2» و ۵ درصد از انتشار «CO2» در اتحادیه اروپا است.

پیشرفتهای فناوری اخیر در صنعت تولید آهن و فولاد با استفاده از هیدروژن، نوید تغییرات اساسی آن را در آینده میدهد. اینجاست که صندوق نوآوری اتحادیه اروپا به عنوان حامی اصلی توسعه پایدار در زمینه تولید فولاد سبز وارد میشود. این صندوق که از طریق درآمدهای سیستم تجاری آلایندههای اتحادیه اروپا «ETS» تامین میشود، یکی از بزرگترین برنامههای سرمایهگذاری در جهان برای فناوریهای نوآورانه سبز و پروژههای ردپای کربن صفر خالص را در این قاره حمایت میکند. نمونه مهم آن، پروژه تکنولوژی آهنسازی هیدروژنی نوآورانه «HYBRIT» یا «Hydrogen Breakthrough Ironmaking Technology» با کمک مالی ۱۴۳ میلیون یورویی از این صندوق است که قصد دارد محصول فولاد سبز را تا قبل از سالهای ۳۰-۲۰۲۶ به بازار عرضه کند.

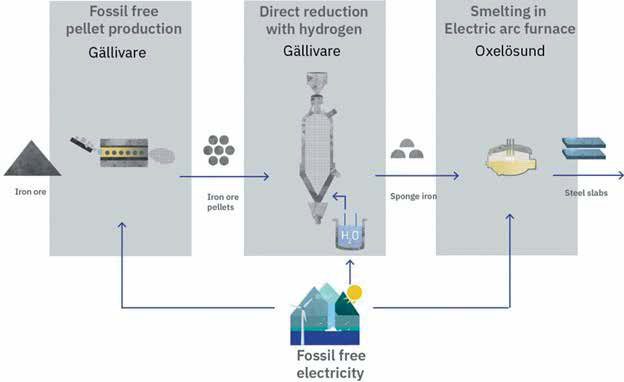

هدف اصلی این پروژه، جایگزینی فرایندهای آهنسازی بر پایه فناوری کوره بلند مبتنی بر زغالسنگ (این روش دارای پتانسیل تولید ۲٫۲ تن CO2 به ازای هر تن فولاد خام است) با فرایند احیای مستقیم مبتنی بر هیدروژن سبز (تولیدشده بدون سوختهای فسیلی) است. شرکای اصلی در کنسرسیوم «HYBRIT» از کشور سوئد بوده و شامل شرکتهای فولادسازی «SSAB»، صنایع معدنی «LKAB» و توسعه انرژی «Vattenfall» هستند.

این پروژه قرار است سالانه حدود یک میلیون و ۳۰۰ هزار تن فولاد خام تولید کند که حدود ۲۵ درصد از کل تولید فولاد خام سوئد را تشکیل میدهد. این فرایند با پتانسیل جلوگیری از انتشار ۱۴ میلیون و ۳۰۰ هزار تن «CO2e» و گازهای گلخانهای «GHG» در ۱۰ سال اول بهرهبرداری، نقش چشمگیری در روند رسیدن به ردپای کربن صفر در تولید فولاد دارد. یک تاسیسات الکترولایزر جدید که در نوع خود اولین است، برای تولید هیدروژن در «Gällivare» با ظرفیت تقریبا ۵۰۰ مگاوات با استفاده از انرژی الکتریکی بدون فسیل (عمدتا بر پایه انرژی آب و باد) ایجاد خواهد شد.

استفاده از هیدروژن به عنوان عامل احیاکننده امکان تبدیل مستقیم سنگآهن به آهن اسفنجی را بدون انتشار گاز «CO2» فراهم میکند. این پروژه شرکت «SSAB» را قادر میسازد تا دو واحد کوره بلند و واحد فولادسازی اکسیژنی با استفاده از کنورتور در «Oxelösund» را با یک کوره قوس الکتریکی، جایگزین و از آهن اسفنجی هیدروژنی «H-DRI» به عنوان ماده اولیه برای تولید فولاد با کیفیت بالا بدون استفاده از زغالسنگ کک در مرحله احیا استفاده کند.

پروژه پایلوت این فناوری در دانشگاه لولئو شمال سوئد، با همکاری متخصصان شرکت فولاد «SSAB» و دانشگاه «Lulea» توسعه داده شد. همکاری عالی بین مهندسان سه شرکت مالک (شرکت معدنی «LKAB»، شرکت انرژی «Vattenfall» و شرکت فولاد «SSAB»)، موسسات تحقیقاتی و دانشگاههای مرتبط، تیم را قادر ساخت تا علیرغم مشکلات راهاندازی و ساخت پایلوت پلنت در طول کووید، سریعتر از حد انتظار به هدف خود برسند. موفقیت پروژه پایلوت پلنت «HYBRIT» در انجام آزمونهای متعدد در مقیاس کوچکتر، راه را برای طراحی و راهاندازی پروژه نمونه اولیه «demonstration project» با مشخصات بالا بسیار هموار کرد.

نتایج تحقیقات کیفی انجام شده بر روی آهن اسفنجی هیدروژنی «H-DRI» تولید شده در پایلوت پلنت مذکور نشان میدهد که خواص مختلف مکانیکی، متالورژیکی و شیمیایی این محصول در مقایسه با آهن اسفنجی احیا شده با گاز طبیعی نه تنها پایینتر نیست بلکه در بسیاری موارد، خواص آن بهبود پیدا کرده است.

کسب این نتایج از جهات مختلف بسیار دلگرمکننده است؛ چراکه نه تنها مزایای آبوهوایی جایگزینی سوختهای فسیلی با هیدروژن حاصل از الکتریسیته بدون فسیل را تایید خواهد کرد بلکه اثبات میکند که کربنزدایی میتواند به فرایندها و محصولات صنعتی بهتر نیز منجر شود. این دانش جدید، نتیجه مستقیم همکاری نزدیک زنجیره ارزش، تفکر مبتکرانه مصمم و تلاشهای جسورانه در اجرای آزمایشی فناوری جدید است؛ دستورالعملی برای الگوبرداری سایر بخشهای صنعتی.

انتهای پیام//