توضیحاتی در خصوص شرکت آمیژههای رنگین فتح بفرمایید.

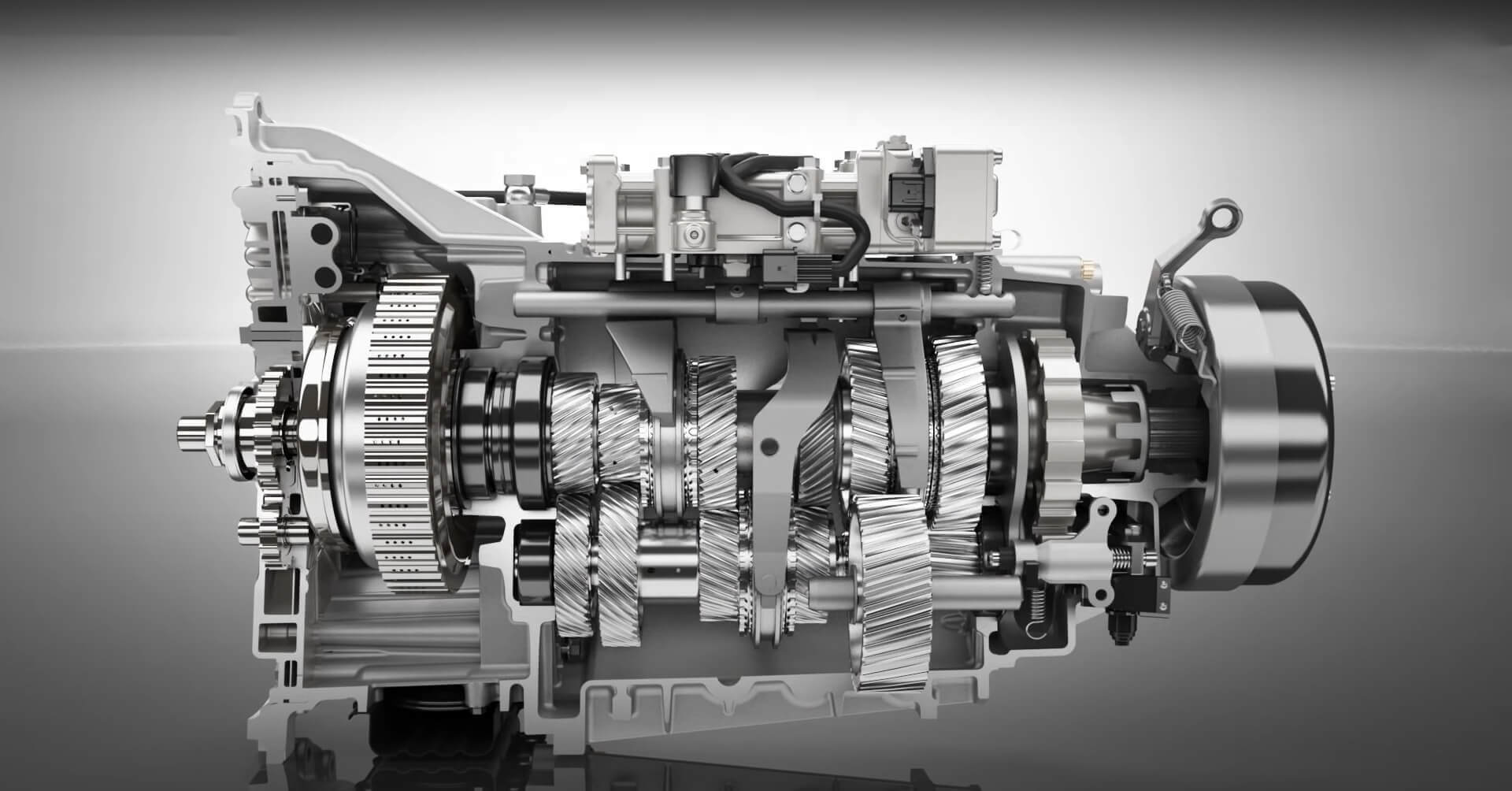

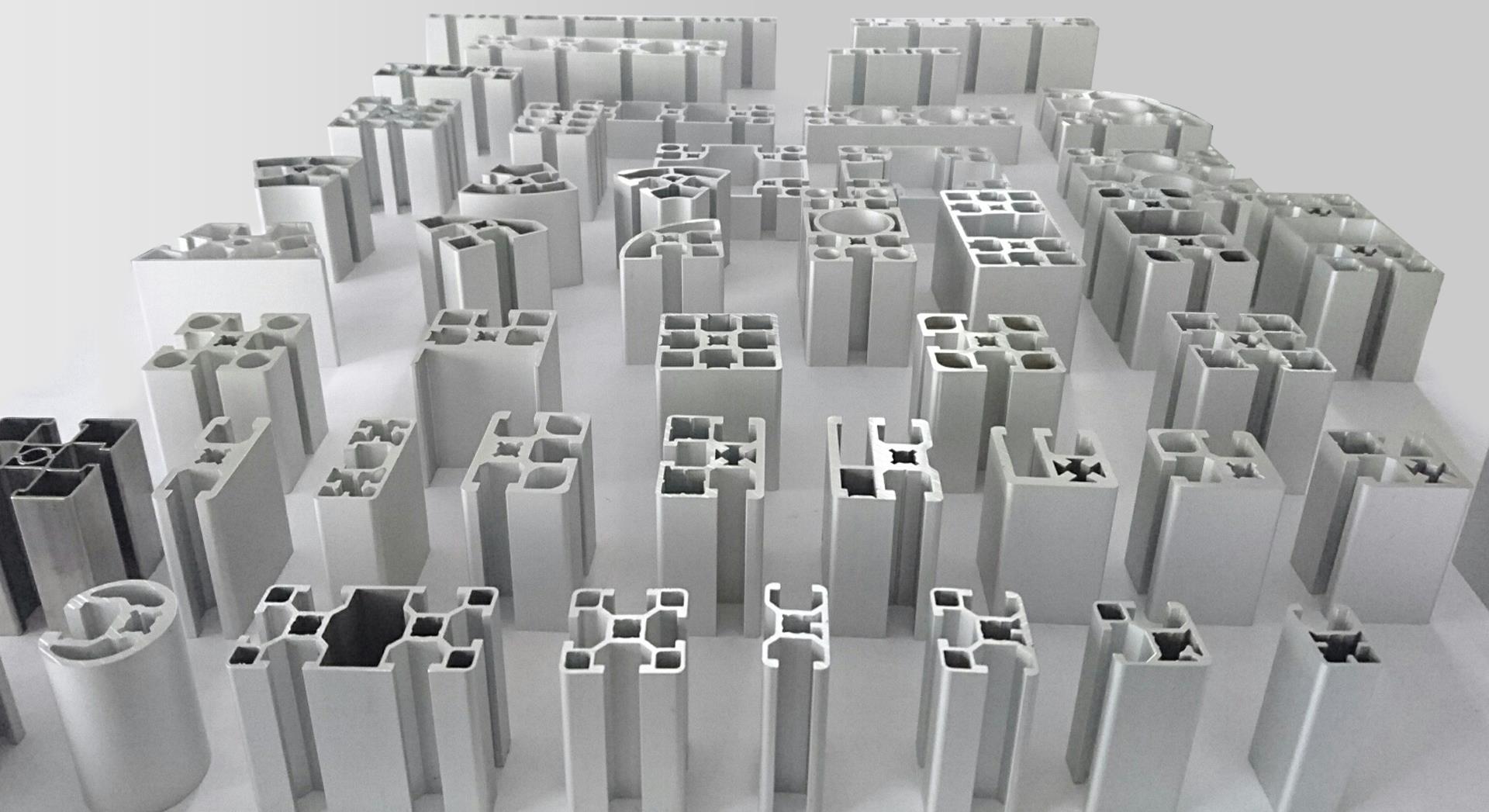

شرکت فرآوری آمیژانهای رنگین فتح (فارکو) از سال ۱۳۸۰، به مدت ۱۹ سال در زمینه تولید قطعات غیر آهنی به ویژه از جنس آلومینیوم و زاماک فعالیت میکند. این قطعات در صنایع خودروسازی، لوازمخانگی، یراقآلات، در و پنجره، سیستمهای تعبیه روشنایی کاربرد دارند و روش تولید آنها نیز به دو صورت دایکست و ریژه است.

در قسمت ریختهگری به روش ریژه، این شرکت یکی از بزرگترین تولیدکنندگان قطعات ریژه در صنعت برق و ارائهدهده قطعات مورد نیاز وزارت نیرو است. البته به صورت مستقیم با این نهاد در ارتباط نیستیم؛ در واقع، پیمانکاران وزارت نیرو از کارفرمایان این شرکت در تامین مقاطع خطوط انتقال هستند. گفتنی است توانایی تولید حدود ۵۰ تا ۷۰ هزار قطعه ریژهای را در ماه داریم. در زمینه دایکست نیز، حدود ۵۰ هزار قطعه خودرویی به صورت ماهانه تولید میکنیم. در مجموع، ماهانه حدود ۱۵۰ تا ۲۰۰ هزار قطعه به هر دو روش ریختهگری در این شرکت تولید میشود.

در این شرکت فعالیت قالبسازی انجام نمیپذیرد اما اگر قالبهایی با اندازههای کوچک از سوی مشتریان آورده شود و در آن معایب جزئی وجود داشته باشد، قادر به برطرف کردن مشکل آن هستیم ولی به صورت مجزا هیچ قالبی در این شرکت ساخته و پرداخته نمیشود. تولید قطعه نیز در شرکت فارکو به صورت سفارشمحور انجام میشود.

ریختهگری به روش ریژه به چه صورت انجام میشود؟

به صورت کلی، ریژه در اصطلاح به معنای ریختهگری ثقلی است یعنی در واقع برای تولید قطعه، هیچ فشاری پشت دستگاه نیست. این نوع ریختهگری به روش قالب دائم است؛ به این شکل که قالبی در دستگاه قرار داده شده و نصب میشود. ماده مذاب بر اثر نیروی وزن داخل قالب ریخته میشوند و آن را پر میکند. بنابراین هیچگونه فشار حداقلی و یا حداکثری برای پرشدن کامل قالب وجود ندارد. این نوع ریختهگری بیشتر برای تولید قطعاتی به کار میرود که ضخامت بیشتر از پنج میلیمتر دارند و لازم است بعد از انجام عملیات سایزینگ و ریختهگری، در دمای محیط خنک شوند.

در روش ریختهگری دایکست، مواد مذاب درون قالب به سرعت توسط فشار حداقلی یا حداکثری تعیین شده برای دستگاه، خنک میشوند و اگر قطعات ضخیم به این روش تولید شوند، داخل آنها، فرورفتگی و برآمدگی ایجاد میشود و کیفیت و کارایی محصول کاهش مییابد. بنابراین این موضوع میتواند در خصوص قطعات حساس، مشکل ایجاد کند. از ویژگیهای ریختهگری ریژه این است که قطعه زمان بیشتری برای خنک شدن دارد و این بر خواص مکانیکی قطعه تاثیر مثبت دارد.

برخی از پیمانکاران صنعت خودرو، قطعات مورد نیاز خود را از این شرکت سفارش میدهند. عمده قطعات خودرویی تولید شده در این شرکت، بیشتر شامل آیینه خودروها مانند خودروی نیسان و یا قطعات موتوری خودروی پراید مانند Oil Pump و همچنین اجزای در و بدنه است.

مواد اولیه خود را از چه منابعی تامین میکنید؟

در ریختهگری به روش دایکست فقط از شمشهای آلومینیومی آلیاژی استفاده میشود. مواد اولیه مورد نیاز کارخانه را به طور کامل از شرکتهای داخلی فعال در زمینه تولید شمش آلومینیومی تامین میکنیم که البته چالشهایی نیز در این زمینه وجود دارد.

در مورد نحوه محاسبه نرخ آلومینیوم و فرمولهای قیمتگذاری در کشور، باید گفت که نمیتوان این فرایند را به طور قطع وابسته به قیمتگذاری در بورس فلزات لندن دانست. بسیاری از تولیدکنندگان توانایی خرید ۵۰۰ تن آلومینیوم از بورس کالا را ندارند و ترجیح میدهند از بازار آزاد آلومینیوم اولیه مورد نیاز خود را تامین کنند اما دلالانی که قدرت خرید بیش از ۵۰۰ تن آلومینیوم از بورس کالا را دارند، میتوانند شمش و بیلت آلومینیومی خریداری شده را به راحتی در بازار آزاد به قیمت دلخواه به فروش برسانند. علاوهبراین بارها در طول سال، نحوه قیمتگذاری آلومینیوم در بورس کالای ایران با نرخ جهانی این فلز متفاوت بوده است؛ به طوری که گاهی عکس جهت یکدیگر کاهش یا افزایش داشتهاند. بنابراین سازوکار تعیین قیمت آلومینیوم چه در بورس کالا و چه در بازار آزاد، تقریبا از بورس لندن مستقل است. این موضوع باعث شده است تا نتوانیم هیچگونه پیشبینی در خصوص قیمت مواد اولیه داشته باشیم.

آیا زاماک انواع گوناگونی دارد؟

زاماک که با نامهای شمارهگذاری شده مختلفی مانند سه، پنج و… وجود دارد؛ این فلز، در واقع ترکیبی از روی و آلومینیوم است و بنا به عدد آن، یک نوع عنصر آلیاژی دیگر به آن اضافه شده است. به عنوان مثال، برای زاماک پنج از روی، آلومینیوم و مقداری مس استفاده میشود. افزودن آلیاژ بستگی به شماره زاماک مورد استفاده دارد.

در حال حاضر، وضعیت فعالیت شرکت را با توجه به معضلات کنونی کشور چطور ارزیابی میکنید؟

علیرغم ممنوعیت صادرات و واردات، شیوع کرونا و در پی آن افزایش نرخ ارز و همچنین وجود تحریمها علیه کشور، در ۹ ماهه نخست امسال، افزایش فروش و تولید را نسبت به مدت مشابه سال گذشته، تجربه کردیم. به طوری که در حال حاضر، با تمام ظرفیت مشغول تولید هستیم. میتوان به صراحت گفت که به علت بسته بودن مرزهای وارداتی، افزایش نرخ ارز و همچنین عدم ریسکپذیری واردکنندگان برای خرید و واردات قطعات از کشورهای خارجی، قطعهسازان کشور رونق تولید را تجربه میکنند. گفتنی است یکی از عوامل این افزایش تولید، از بین رفتن ترس مصرفکنندگان از استفاده قطعات ساخت داخل در صنایع خود است که موجب شده قطعهسازان با انرژی بیشتر و بهکارگیری تمام توان به تولید بپردازند.

البته باید به این موضوع نیز اشاره کرد که با اینکه افراد زیادی در کشور بیکار هستند، اکنون در شهرکهای صنعتی بیشتر شرکتها با کمبود نیروی انسانی مواجه شدهاند. ممکن است یکی از دلایل کمبود نیروی کار، وجود مشاغلی باشد که نسبت به شغل کارگری درآمد بیشتری دارد و دارای شرایط کاری آسانتر و کم دردسرتر است.

ممنوعیت واردات لوازم خانگی، تا چه میزان بر صنعت شما تاثیرگذار بوده است؟

با توجه به کمبود نیروی انسانی و همچنین فعالیت با تمام ظرفیت و استفاده از تمام دستگاههای موجود، رونق صنایع مصرفکننده مانند صنعت لوازم خانگی بر وضعیت کنونی این شرکت و سایر واحدهای مشابه، تاثیر چندانی ندارد اما به طور کلی، کاهش واردات قطعه از سال گذشته تا کنون به مرور موجب افزایش تولید و فروش قطعهسازان کشور شده است.

در حال حاضر، در خطوط تولید، پنح دستگاه دایکست و ۶ دستگاه مخصوص ریختهگری به روش ریژه افقی و عمودی به صورت تماموقت در حال ساخت قطعات سفارشی هستند. البته اگر بتوانیم نیروی انسانی را افزایش دهیم و تعداد کارگران بیشتری را در قسمتهای مختلف کارگاه مشغول کنیم، میتوانیم ساعت کار، تعداد خطوط تولید و در نتیجه، میزان تولید را افزایش دهیم.

آیا با توجه به فعالیت با تمام ظرفیت تولید، طرح توسعهای در نظر دارید که اجرا شود؟

متاسفانه باید این موضوع را مطرح کنم که با توجه به وضعیت اقتصادی نابسامان و وجود مشکلات متعدد در بخشهای مختلف صنعت کشور، قادر به اجرای برنامه توسعهای نیستیم. در تولید، با چالشهای زیادی روبهرو هستیم و با دستوپنجه نرم کردن با آنها به فعالیت خود ادامه میدهیم. در حال حاضر، عمده صنعتگران دچار مشکل کمبود و یا نبود نقدینگی شدهاند و همچنین از لحاظ تامین مواد اولیه نیز آسودهخاطر نیستند. مواد اولیه در بازار موجود است اما به قدری قیمتها جهش ناعادلانهای پیدا کردهاند که به عنوان مثال اگر با یک مبلغ مشخص در سال گذشته میتوانستیم تمام مواد اولیه مورد نیاز خود را تامین کنیم، در سال جاری قادر به تهیه تنها یک سوم آن میزان هستیم و از سوی دیگر نیز هزینههای تولید هم به نوبه خود در ۹ ماهه نخست سال جاری افزایش چشمگیری داشته است.

هیچ کنترل قیمتی در بازار وجود ندارد و هر روز شاهد افزایش بیرویه نرخ ارز و قیمت مواد اولیه در بازار هستیم. از طرفی، تاجرانی که قبل از ممنوعیت واردات، مواد اولیه مورد نیاز تولیدکنندگان را در انبارهای خود دپو کرده بودند به هیچ قیمتی حاضر نیستند با توجه به کاهش نرخ ارز، مواد اولیه را با قیمت پایینتر در بازار عرضه و به فروش برسانند و حتی در برخی موارد نیز شاهد افزایش قیمت مواد توسط عرضهکنندگان نیز بودهایم. شرایط کنونی به نحوی رقم خورده است که حتی دیگر قادر به خرید دستگاه و ماشینآلات جدید نیز نیستیم.

بانکها و نهادهای دولتی باید به وعده خود عمل کنند و با ارائه خدمات و تسهیلات ویژه به کارخانهها، مدیران را در رشد و جبران خسارتهای مالی به وجود آمده در این شرایط بحرانی یاری دهند اما هیچ کمکی از سمت هیچ نهاد و سازمانی تاکنون صورت نپذیرفته است تا حداقل کمی از بودجه از دست رفته، تامین شود. به عنوان مثال، در قسمت خط ریختهگری دایکست قصد تعویض یکی از ماشینآلات را داشتیم که در حال حاضر حتی با کل درآمد سالیانه شرکت نیز قادر به تهیه آن نیستیم. پروتکلهای موجود جهت ثبت سفارش مدت زمان زیادی را به هدر میدهد و هر مرتبه در ادارات مربوطه برای انجام امور اداری و دریافت مجوز لازم، وقت زیادی از تولیدکنندگان گرفته میشود. برای ثبت سفارش و وارد کردن یک قطعه از کشور ترکیه، در ابتدای امر از عدم فعال بودن کارت بازرگانی به ما خبر داده شد که نزدیک به دو ماه جهت فعالسازی مجدد آن وقت صرف شد و بعد از آن نیز مراحل دیگری را جهت اخذ مجوز واردات طی کردیم که در نهایت، متاسفانه پس از گذشت دو ماه و کشوقوسهای اداری فراوان، کالای مورد نظر فروخته شد! این عدم همکاری بانک، گمرک، سازمانها و ادارات مربوطه فقط سبب عقبافتادگی تولید و رکود صنعت میشود. چه در دروان شیوع کرونا و چه قبل از آن، هیچ ارگانی حاضر به ایجاد تغییرات اساسی در این قوانین نشده است. بنابراین نمیتوان گفت چون چرخ تولید در حرکت است، پس هیچ مشکلی وجود ندارد زیرا همیشه در صنایع مختلف کشور مشکلات متعددی ازجمله موارد ذکر شده وجود دارد.