بر اساس اطلاعات منتشر شده توسط شرکت مدیریت شبکه برق ایران، ظرفیت تولید برق کشور در سال ۱۴۰۲ به رقم ۳۳۵ هزار و ۱۱۵ میلیون کیلووات ساعت رسید که بیانگر رشد ۵٫۳ درصدی نسبت به سال ۱۴۰۱ است. از طرفی گزارشهای وزارت نیرو از میزان مصرف برق در دوران پیک انرژی سال گذشته، نشان میدهد که بخش صنعتی و خانگی تا پایان تابستان ۱۴۰۲ به ترتیب ۳۵٫۳ و ۳۲٫۵ درصد برق مصرف کردهاند و صنایع در طول سال گذشته، به صورت کلی ۱۲۰ هزار و ۷۹۲ میلیون کیلووات ساعت برق از کل مصرف کشور را به خود اختصاص دادهاند.

از چند سال گذشته، شدت محدودیتها بسیار افزایش پیدا کرده است؛ بهگونهای که بعضا در فولادسازیها تنها یکی دو کوره تولید داشتهایم. از سال ۱۳۹۹، محدودیت برق در تابستان و محدودیت گاز در زمستان باعث تغییراتی انفعالی در برنامهریزیهای صنایع فولادی و چشمپوشی از بهرهبرداری حداکثری از ظرفیتهای تولید شده است؛ بهگونهای که صاحبان این صنعت، جلسات و چانهزنیها و مذاکرات پرتکراری را برای خروج یا کاهش محدودیت برقی و گازی انجام دادهاند.

نگاه فرایندی

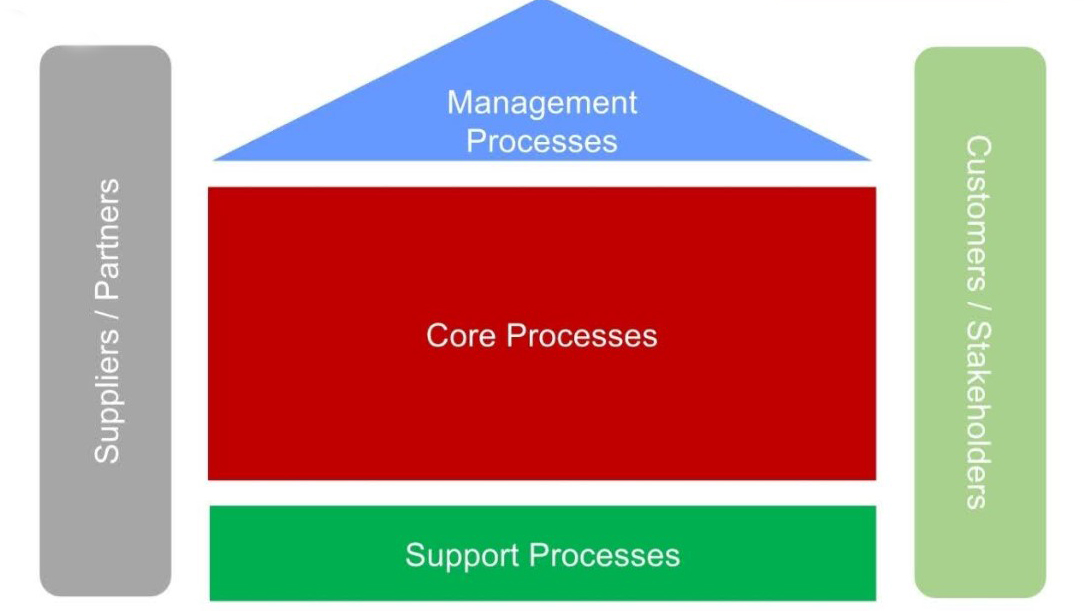

دقت در چند مفهوم فرایندی میتواند به بحث ما کمک کند. طبق یک تعریف غیررسمی، «فرایند» یعنی مجموعه وظایفی که «به هم پیوستهاند» تا ورودیهایی را به خروجیهایی ارزشمند (از منظر ذینفعان) تبدیل کنند. از طرف دیگر، «مدیریت فرایند» به معنی شناخت، طراحی، کنترل، بهبود و تغییرات فرایند است. همچنین در هر فرایند پنج مولفه و رکن مهم وجود دارد که برای شناسایی، طراحی، استقرار، نگهداری، بهبود، ارتقا و بازمهندسی آن فرایند باید این مولفهها را شناسایی کرده باشیم: SIPOC مخفف عبارت Supplies، Inputs، Processes، Outputs and Customers (منابع، ورودیها، فرآیندها، خروجیها و مشتریان).

رویکردهای مختلفی در مدیریت فرایند وجود دارد:

-رویکرد BPI: Business Process Improvement

-رویکرد BPR: Business Process Reengineering

-رویکرد BPT: Business Process Transformation

شاید مفهوم BPI (ارتقای فرایندهای کسبوکار) و BPR (بازمهندسی فرایندهای کسبوکار) تا حد زیادی برای مخاطبان باتجربه این مطلب واضح باشد اما بد نیست اشاره کنیم که BPT (تحول فرایندهای کسبوکار) یعنی استفاده از ابزارهای دیجیتال برای تحول فرایندها.

همانطور که میدانید، بخشی از زنجیره صنعت فولاد، از معدن سنگآهن تا شمش فولادی امتداد دارد و کلانفرایندهای کنسانترهسازی، گندله سازی، احیا و فولادسازی در این مسیر قرار دارند. اینها بخش مهم «Core Process» از معماری فرایندی زنجیره فولاد را تشکیل دادهاند.

یکی از مهمترین ورودی «Input»های این کلانفرایندها، حاملهای انرژی و منابع طبیعی است؛ مانند برق، گاز طبیعی و آب. شاید در سالیان گذشته، طراحان فرایندهای تولید فولاد ایران، به ارزانی و دسترسپذیری منابع طبیعی خدادادی ایران دل خوش کرده بودهاند و بر همین اساس، روش تولید و فرآوری از سنگآهن تا شمش فولادی را طراحی کردهاند اما امروز، عوامل متعددی باعث ایجاد محدودیتهای پیشبینی نشدهای در مصرف منابع طبیعی و حاملهای انرژی شده است؛ مانند گرمای زمین، آلایندگی نیروگاههای سوخت فسیلی و سیکل ترکیبی، گرمای زمین و افزایش شدید مصرف برق سیستمهای خانگی و اداری تهویه مطبوع، کاهش ذخایر گازی و لزوم جایگزینی سوخت مشابه به جای گاز طبیعی، تنشهای آبی منطقهای و… .

در موضوع مدیریت انرژی و عبور از محدودیتها، به اقدامات اصلاحی نیاز است اما سطح اقدامات در حال انجام فعلی که بعضا انفعالی نیز هست، صرفا تا رویکرد «BPI» و حداکثر« BPR» بوده و بیشتر ناظر به ارتقای نسبی وضع موجود است.

معمولا در سازمانها، بخشهایی به نام سیستمها و روشها یا… وجود دارد که در زمینه مدیریت فرایندهای سازمان تلاش میکند. این بخش، صرفا تا این حد برای کمک به بهینهسازیها و بهبود عملکرد و… میتواند اقدام کند؛ با این حساب، همیشه با موضوع تامین انرژی مورد نیاز صنعت و فقدان آن، درگیر خواهیم بود اما راه برونرفت منطقی از تنش روزافزون انرژی چیست؟

تحول فرایندی صنعت فولاد

ایران در انتهای سال ۲۰۲۳، دهمین تولیدکننده بزرگ فولاد میانی جهان بود. با این حال، این رتبه در پنج ماهه سال ۲۰۲۴ به نهم ارتقا یافت و گوی سبقت را از برزیل که پیش از این رتبه نهم تولیدکنندگان بزرگ جهان را در اختیار داشت، ربود. در این پنج ماهه، ایران ۱۴ میلیون تن فولاد تولید کرده و تولید آن نسبت به مدت مشابه سال ۲۰۲۳، ۹.۱ درصد افزایش داشته است. ایران همچنین در ماه می ۲۰۲۴، سه میلیون و ۳۰۰ هزار تن فولاد تولید کرده و تولید آن نسبت به ماه می سال گذشته، ۲.۱ درصد رشد داشته است.

اگر بخواهیم در گردونه رقابت کمی و کیفی فولاد جهان باقی بمانیم، باید در شرایط سخت، قدرت انعطاف بالایی داشته باشیم؛ ضمن اینکه نگاهمان فقط به رفع مشکلات فعلی نباشد و افقهای دانشی آینده را نیز در نظر داشته باشیم. موضوعاتی مانند فولاد سبز، بهکارگیری هیدروژن به جای گاز طبیعی در احیا، «HISMELT» و… تلاشهای فولادسازان برتر جهان در این زمینه است.

باید از ابتدا نگاهمان در طراحی فرایند را تغییر دهیم؛ یعنی فرایندی جدید طراحی کنیم، ورودیها و گامهای فرایندی را تغییر دهیم، از روشها و ابزارهای انقلاب صنعتی چهارم و پنجم استفاده کنیم و منابع طبیعی در دسترس را بازبینی کنیم. به این ترتیب طبیعتا تجهیزات تولید، نیروی انسانی مورد نیاز، انرژی مصرفی، کیفیت محصول و… نیز تغییر خواهند کرد. این میزان تغییر در حد یک طراح و مغز متفکر است؛ از کنار هم قرارگرفتن« Domain Expert» های صنعت فولاد، متخصصین «مهندسی و مدیریت انرژی» و مهندسین علم مواد، مکانیک، برق و ابزار دقیق و… گروهی تشکیل میشود که میتواند در مقابل این «قوی سیاه» که حالا چند سالی است تابستان (محدودیت مصرف برق) و زمستان (محدودیت مصرف گاز) پیدایش میشود، صنعت فولاد را «پادشکننده» سازد.

خوشبختانه مدل مهندسی بهرهبرداری شرکت مهندسین مشاور پیشگامان فولاد جنوب، به عنوان پرچمدار طراحی فرایندهای صنعت فولاد، با گردهمآوردن این گروه چند بعدی، تحول در بهکارگیری منابع و استقلال نسبی از حاملهای بحرانی انرژی را به صنعت فولاد ایران و منطقه ارائه میکند. ورود و پژوهش در مباحث متنوعی مانند بهکارگیری انرژی اتمی، اینترنت اشیا، هوش مصنوعی، بازچرخانی آب و گاز، اصلاح مسیرها و جانمایی تجهیزات و… از مصادیق تلاشهای مهندسان بهرهبردار است.

انتهای پیام//

سيد محمدحسين موسویزاده، مشاور مديرعامل شرکت مهندسين مشاور پيشگامان فولاد جنوب طی یادداشتی در «فلزاتآنلاین» نوشت:

تنش انرژی؛ قوی سیاه تابستانه و زمستانه

بر اساس اطلاعات منتشر شده توسط شرکت مدیریت شبکه برق ایران، ظرفیت تولید برق کشور در سال ۱۴۰۲ به رقم ۳۳۵ هزار و ۱۱۵ میلیون کیلووات ساعت رسید که بیانگر رشد ۵٫۳ درصدی نسبت به سال ۱۴۰۱ است. از طرفی گزارشهای وزارت نیرو از میزان مصرف برق در دوران پیک انرژی سال گذشته، نشان میدهد که بخش صنعتی و خانگی تا پایان تابستان ۱۴۰۲ به ترتیب ۳۵٫۳ و ۳۲٫۵ درصد برق مصرف کردهاند و صنایع در طول سال گذشته، به صورت کلی ۱۲۰ هزار و ۷۹۲ میلیون کیلووات ساعت برق از کل مصرف کشور را به خود اختصاص دادهاند.

از چند سال گذشته، شدت محدودیتها بسیار افزایش پیدا کرده است؛ بهگونهای که بعضا در فولادسازیها تنها یکی دو کوره تولید داشتهایم. از سال ۱۳۹۹، محدودیت برق در تابستان و محدودیت گاز در زمستان باعث تغییراتی انفعالی در برنامهریزیهای صنایع فولادی و چشمپوشی از بهرهبرداری حداکثری از ظرفیتهای تولید شده است؛ بهگونهای که صاحبان این صنعت، جلسات و چانهزنیها و مذاکرات پرتکراری را برای خروج یا کاهش محدودیت برقی و گازی انجام دادهاند.

نگاه فرایندی

دقت در چند مفهوم فرایندی میتواند به بحث ما کمک کند. طبق یک تعریف غیررسمی، «فرایند» یعنی مجموعه وظایفی که «به هم پیوستهاند» تا ورودیهایی را به خروجیهایی ارزشمند (از منظر ذینفعان) تبدیل کنند. از طرف دیگر، «مدیریت فرایند» به معنی شناخت، طراحی، کنترل، بهبود و تغییرات فرایند است. همچنین در هر فرایند پنج مولفه و رکن مهم وجود دارد که برای شناسایی، طراحی، استقرار، نگهداری، بهبود، ارتقا و بازمهندسی آن فرایند باید این مولفهها را شناسایی کرده باشیم: SIPOC مخفف عبارت Supplies، Inputs، Processes، Outputs and Customers (منابع، ورودیها، فرآیندها، خروجیها و مشتریان).

رویکردهای مختلفی در مدیریت فرایند وجود دارد:

-رویکرد BPI: Business Process Improvement

-رویکرد BPR: Business Process Reengineering

-رویکرد BPT: Business Process Transformation

شاید مفهوم BPI (ارتقای فرایندهای کسبوکار) و BPR (بازمهندسی فرایندهای کسبوکار) تا حد زیادی برای مخاطبان باتجربه این مطلب واضح باشد اما بد نیست اشاره کنیم که BPT (تحول فرایندهای کسبوکار) یعنی استفاده از ابزارهای دیجیتال برای تحول فرایندها.

همانطور که میدانید، بخشی از زنجیره صنعت فولاد، از معدن سنگآهن تا شمش فولادی امتداد دارد و کلانفرایندهای کنسانترهسازی، گندله سازی، احیا و فولادسازی در این مسیر قرار دارند. اینها بخش مهم «Core Process» از معماری فرایندی زنجیره فولاد را تشکیل دادهاند.

یکی از مهمترین ورودی «Input»های این کلانفرایندها، حاملهای انرژی و منابع طبیعی است؛ مانند برق، گاز طبیعی و آب. شاید در سالیان گذشته، طراحان فرایندهای تولید فولاد ایران، به ارزانی و دسترسپذیری منابع طبیعی خدادادی ایران دل خوش کرده بودهاند و بر همین اساس، روش تولید و فرآوری از سنگآهن تا شمش فولادی را طراحی کردهاند اما امروز، عوامل متعددی باعث ایجاد محدودیتهای پیشبینی نشدهای در مصرف منابع طبیعی و حاملهای انرژی شده است؛ مانند گرمای زمین، آلایندگی نیروگاههای سوخت فسیلی و سیکل ترکیبی، گرمای زمین و افزایش شدید مصرف برق سیستمهای خانگی و اداری تهویه مطبوع، کاهش ذخایر گازی و لزوم جایگزینی سوخت مشابه به جای گاز طبیعی، تنشهای آبی منطقهای و… .

در موضوع مدیریت انرژی و عبور از محدودیتها، به اقدامات اصلاحی نیاز است اما سطح اقدامات در حال انجام فعلی که بعضا انفعالی نیز هست، صرفا تا رویکرد «BPI» و حداکثر« BPR» بوده و بیشتر ناظر به ارتقای نسبی وضع موجود است.

معمولا در سازمانها، بخشهایی به نام سیستمها و روشها یا… وجود دارد که در زمینه مدیریت فرایندهای سازمان تلاش میکند. این بخش، صرفا تا این حد برای کمک به بهینهسازیها و بهبود عملکرد و… میتواند اقدام کند؛ با این حساب، همیشه با موضوع تامین انرژی مورد نیاز صنعت و فقدان آن، درگیر خواهیم بود اما راه برونرفت منطقی از تنش روزافزون انرژی چیست؟

تحول فرایندی صنعت فولاد

ایران در انتهای سال ۲۰۲۳، دهمین تولیدکننده بزرگ فولاد میانی جهان بود. با این حال، این رتبه در پنج ماهه سال ۲۰۲۴ به نهم ارتقا یافت و گوی سبقت را از برزیل که پیش از این رتبه نهم تولیدکنندگان بزرگ جهان را در اختیار داشت، ربود. در این پنج ماهه، ایران ۱۴ میلیون تن فولاد تولید کرده و تولید آن نسبت به مدت مشابه سال ۲۰۲۳، ۹.۱ درصد افزایش داشته است. ایران همچنین در ماه می ۲۰۲۴، سه میلیون و ۳۰۰ هزار تن فولاد تولید کرده و تولید آن نسبت به ماه می سال گذشته، ۲.۱ درصد رشد داشته است.

اگر بخواهیم در گردونه رقابت کمی و کیفی فولاد جهان باقی بمانیم، باید در شرایط سخت، قدرت انعطاف بالایی داشته باشیم؛ ضمن اینکه نگاهمان فقط به رفع مشکلات فعلی نباشد و افقهای دانشی آینده را نیز در نظر داشته باشیم. موضوعاتی مانند فولاد سبز، بهکارگیری هیدروژن به جای گاز طبیعی در احیا، «HISMELT» و… تلاشهای فولادسازان برتر جهان در این زمینه است.

باید از ابتدا نگاهمان در طراحی فرایند را تغییر دهیم؛ یعنی فرایندی جدید طراحی کنیم، ورودیها و گامهای فرایندی را تغییر دهیم، از روشها و ابزارهای انقلاب صنعتی چهارم و پنجم استفاده کنیم و منابع طبیعی در دسترس را بازبینی کنیم. به این ترتیب طبیعتا تجهیزات تولید، نیروی انسانی مورد نیاز، انرژی مصرفی، کیفیت محصول و… نیز تغییر خواهند کرد. این میزان تغییر در حد یک طراح و مغز متفکر است؛ از کنار هم قرارگرفتن« Domain Expert» های صنعت فولاد، متخصصین «مهندسی و مدیریت انرژی» و مهندسین علم مواد، مکانیک، برق و ابزار دقیق و… گروهی تشکیل میشود که میتواند در مقابل این «قوی سیاه» که حالا چند سالی است تابستان (محدودیت مصرف برق) و زمستان (محدودیت مصرف گاز) پیدایش میشود، صنعت فولاد را «پادشکننده» سازد.

خوشبختانه مدل مهندسی بهرهبرداری شرکت مهندسین مشاور پیشگامان فولاد جنوب، به عنوان پرچمدار طراحی فرایندهای صنعت فولاد، با گردهمآوردن این گروه چند بعدی، تحول در بهکارگیری منابع و استقلال نسبی از حاملهای بحرانی انرژی را به صنعت فولاد ایران و منطقه ارائه میکند. ورود و پژوهش در مباحث متنوعی مانند بهکارگیری انرژی اتمی، اینترنت اشیا، هوش مصنوعی، بازچرخانی آب و گاز، اصلاح مسیرها و جانمایی تجهیزات و… از مصادیق تلاشهای مهندسان بهرهبردار است.

انتهای پیام//

پردیس فناوری فولاد سنگان در سال 1403 محقق کرد؛

مدیرعامل شرکت مهندسین مشاور پیشگامان فولاد جنوب مطرح کرد:

با درخشش در همایش تعالی سازمانی رقم خورد؛

گام بزرگ «ومعادن» در صنعت کاتالیست؛

با حضور وزیر علوم، تحقیقات و فناوری،

اینفوگرافیک شرکت مهندسین مشاور پیشگامان فولاد جنوب؛

محمدحسین مولویزاده، مدیرعامل شرکت گسترش کاتالیست ایرانیان در گفتوگو با «فلزاتآنلاین»:

مسعود رجبی، مدیر منابع انسانی و پشتیبانی شرکت گسترش کاتالیست ایرانیان در گفتوگو با «فلزاتآنلاین»:

سعید قاسمزاده، مدیرعامل شرکت توسعه اقتصادی پایدار فراگیر (تافکو) در گفتوگو با «فلزاتآنلاین»:

مصطفی اسکندری، مدیرعامل شرکت مهندسی معادن و فلزات (MME)، شعبه ایران در گفتوگو با «فلزاتآنلاین»:

محمدرضا پاکباز، مدیرعامل شرکت مهندسین مشاور پیشگامان فولاد جنوب در گفتوگو با «فلزاتآنلاین»:

محمدحسین مولویزاده، مدیرعامل شرکت گسترش کاتالیست ایرانیان در گفتوگو با «فلزاتآنلاین»:

عبدالله تیمورینیا، مدیرعامل مرکز تحقیقاتی و پژوهشی کیمیا فرآوران زرین طی یادداشتی در «فلزاتآنلاین» نوشت:

عزیزاله عصاری، عضو کمیته راهبردی موسسه سیگماس طی یادداشتی در «فلزاتآنلاین» نوشت:

چه عواملی بستر توسعه فراگیر را فراهم میکنند؟

محمدحسین مولویزاده، مدیرعامل شرکت گسترش کاتالیست ایرانیان طی یادداشتی در «فلزاتآنلاین» نوشت:

راز پادشکنندگی صنعت فولاد چیست؟

در مسیر توسعه پایدار؛

منشور تحول؛

اتمسفر دیجیتال صنعت فولاد؛

«فلزاتآنلاین» بررسی کرد:

نقطه تلاقی دانش و صنعت؛

پیشرفت «فخاس» همگام با فناوری؛

«فلزاتآنلاین» گزارش کرد:

اینفوگرافیک شرکت مهندسین مشاور پیشگامان فولاد جنوب؛

اینفوگرافیک شرکت دانش پرتو نقش جهان؛

اینفوگرافیک شرکت گسترش کاتالیست ایرانیان؛

اینفوگرافیک شرکت گسترش کاتالیست ایرانیان؛

نگاهی به شرکت بینالمللی مهندسی ایران (ایریتک)؛

اینفوگرافیک شرکت پیشگامان فولاد جنوب؛

گزارش تصویری از

شاخصهای قیمتی فلزات آنلاین

شمش آلومینیوم

فلزات آنلاین

1404/01/31

250417

ورق برنجی

فلزات آنلاین

1404/01/31

936636

ورق مسی

فلزات آنلاین

1404/01/31

1427243

لوله مسی

فلزات آنلاین

1404/01/31

1167989

بیلت فولادی داخلی

فلزات آنلاین

1404/01/31

29636

آهن اسفنجی

فلزات آنلاین

1404/01/31

18200

ورق اسیدشویی

فلزات آنلاین

1404/01/31

44897

لوله بدون درز

فلزات آنلاین

1404/01/31

65608

لوله اسپیرال

فلزات آنلاین

1404/01/31

49801

لوله صنعتی

فلزات آنلاین

1404/01/31

44683

تیرآهن

فلزات آنلاین

1404/01/31

39489

ناودانی

فلزات آنلاین

1404/01/31

37093

نبشی

فلزات آنلاین

1404/01/31

36366

پروفیل صنعتی

فلزات آنلاین

1404/01/31

43793

ورق سیاه

فلزات آنلاین

1404/01/31

40327

ورق رنگی

فلزات آنلاین

1404/01/31

61527

میلگرد آجدار

فلزات آنلاین

1404/01/31

34296

ورق روغنی

فلزات آنلاین

1404/01/31

45170

ورق گالوانیزه

فلزات آنلاین

1404/01/31

56661

طلای ۱۸ عیار

فلزات آنلاین

1404/01/31

6564400