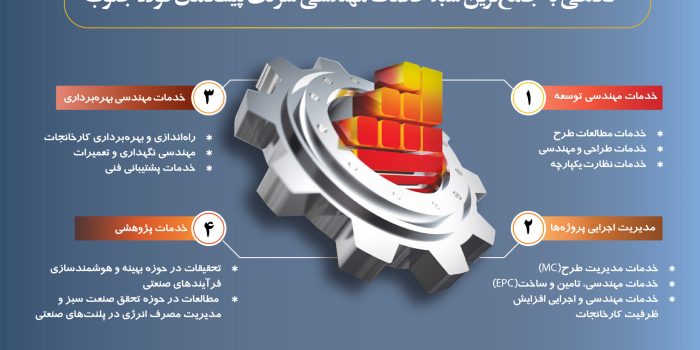

فلز استراتژیک و پرکاربرد فولاد در دنیا در حالی به دو روش عمده کوره بلند و کوره قوس الکتریکی تولید میشود که ایران به عنوان دهمین فولادساز بزرگ جهان، بیش از ۹۰ درصد فولاد خود را به روش کوره قوس الکتریکی و با استفاده از آهن اسفنجی در واحدهای احیا مستقیم تولید میکند. آنچه در این بین حائز اهمیت است، تکنولوژی مورد استفاده در این واحدها بوده که خوشبختانه به همت شرکت مهندسی معادن و فلزات (MME)، در حال حاضر «PERED» به تکنولوژی برتر و شاخص نه تنها در ایران بلکه در سطح جهان تبدیل شده است؛ به نحوی که چهار طرح از طرحهای هشتگانه استانی احیا مستقیم در کشور با استفاده از تکنولوژی «PERED» به بهرهبرداری رسیدهاند و شرکت مهندسی معادن و فلزات (MME) به عنوان ابداع کننده این تکنولوژی، هماکنون طراحی و ساخت پروژههای بینالمللی در چند کشور تحت تکنولوژی تمام ایرانی «PERED» را در دستور کار دارد. در همین راستا، خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» گفتوگویی با مصطفی اسکندری، مدیرعامل شرکت مهندسی معادن و فلزات (MME) تدارک دیده است که متن کامل آن را در ادامه خواهید خواند:

در خصوص تاریخچه استفاده از تکنولوژی «PERED» در صنعت فولاد ایران و جهان توضیحاتی ارائه بفرمایید.

تکنولوژی «PERED» توسط کارشناسان داخلی طی سالها تحقیق و توسعه در شرکت مهندسی معادن و فلزات (MME) به ثبت رسید. در ادامه چهار طرح از طرحهای هشتگانه استانی احیا مستقیم در کشور با بهکارگیری این تکنولوژی ساخته شد و به بهرهبرداری رسید؛ همچنین یک پروژه خارجی در کشور چین با استفاده از تکنولوژی «PERED» در حال فعالیت و تولید محصول بریکت گرم است.

به طور مشخص چه پروژههایی در داخل کشور بر مبنای تکنولوژی «PERED» بنا شدهاند و شرکت مهندسی معادن و فلزات چه پروژههای جدیدی را در برنامه خود و یا در دست اقدام دارد؟

پروژههایی که با استفاده از تکنولوژی «PERED» در داخل کشور به بهرهبرداری رسیدهاند، شامل احیا شادگان با ظرفیت ۸۰۰ هزار تن محصول اسفنجی سرد در سال، احیا بافت با ظرفیت ۸۰۰ هزار تن محصول اسفنجی سرد در سال، احیا میانه با ظرفیت ۸۰۰ هزار تن محصول اسفنجی سرد در سال، احیا نیریز با ظرفیت ۸۰۰ هزار تن محصول اسفنجی سرد در سال و احیا (CSTM) با ظرفیت ۳۰۰ هزار تن محصول اسفنجی سرد در سال است. در طی دو سال اخیر، شرکت مهندسی معادن و فلزات (MME) با گسترش دانش فنی خود، تکنولوژی «PERED» را بر روی پلنتهای مگا مدول توسعه داده و در حال حاضر پروژههای احیا بیجار با ظرفیت ۱٫۶ میلیون تن محصول اسفنجی سرد در سال، احیا ستاره سیمین هرمز با ظرفیت ۱٫۷۲ میلیون تن محصول اسفنجی سرد، گرم و بریکت گرم در سال و احیا هرمزگان (مدول C) با ظرفیت ۱٫۷۲ میلیون تن محصول اسفنجی سرد، گرم و بریکت گرم در سال را در دست طراحی و ساخت دارد. لازم به ذکر است که مذاکرات فشرده و گسترده با سایر کشورهایی که قابلیت ساخت پلنتهای احیا مستقیم بر پایه گاز طبیعی را داشته، در دست اقدام بوده و به زودی طراحی و ساخت پروژههای بینالمللی در چند کشور تحت تکنولوژی تمام ایرانی «PERED» کلید خواهد خورد.

تفاوت تکنولوژی پرد «PERED» با سایر تکنولوژیهای موجود در واحدهای احیا مستقیم چیست و از چه مزایا و برتریهایی نسبت به آنها برخوردار است؟

در فناوریهای متداول تولید آهن اسفنجی، گاز احیایی از طریق یک مجرا وارد کوره میشود؛ در حالی که در فناوری «PERED» از دو مجرای مجزا استفاده شده و این امر باعث توزیع بهتر و به طبع آن، واکنش یکنواختتر در منطقه احیایی کوره خواهد شد. در تکنولوژی «PERED» طرح «Top Gas Duct» به سقف کوره منتقل و به دو خروجی تغییر یافته که این مسئله باعث خروج بهتر گاز و افزایش حجم منطقه احیایی شده است. در فناوریهای متداول تولید آهن اسفنجی، گندله از طریق اختاپوسی به کوره تغذیه میشود اما در فناوری «PERED» یک لوله تغذیه در مرکز کوره نیز تعبیه شده که باعث توزیع بهتر میشود. در تکنولوژی «PERED» فضای خالی در ناحیه بالایی کوره کاهش یافته و به دلیل روشهای مختلف شارژ، همانطور که پیشتر اشاره شد، از فضای کوره بهتر استفاده شده است. در فناوریهای متداول تولید آهن اسفنجی، از سه «Burden Feeder» بالایی، میانی و پایینی استفاده میشود؛ در حالی که در فناوری «PERED» یکی از «Burden Feeder»ها از قسمت بالایی حذف خواهد شد. در تکنولوژی «PERED» از کمپرسورهای گریز از مرکز به جای کمپرسورهای جابهجایی مثبت «Lube Type» استفاده شده است که باعث کارایی بیشتر و کاهش هزینه برق میشود. در «Reformer» طراحی شده با استفاده از تزریق بخار فرایند بهبود یافته و نسبت (H2) به (CO) افزایش مییابد که این موضوع علاوه بر افزایش متالیزیشن، باعث کاهش آلایندگی خواهد شد. در تکنولوژی «PERED» خنکسازی از طریق یک رینگ محیطی بر روی کوره انجام میشود و بر همین اساس فرایند «Cooling» توزیع، تاثیر و بهرهوری بهتری دارد. همچنین در فناوری «PERED»، طراحی اسکرابرها تغییر کرده است و از این رو کارایی آنها افزایش مییابد.

در ارتباط با پیشنهادات و درخواستهای کشورهای خارجی به شرکت (MME) جهت پیادهسازی تکنولوژی «PERED» در واحدهای احیا مستقیم این کشورها توضیحاتی ارائه بفرمایید.

جهت توسعه این تکنولوژی همانطور که ذکر شد، مذاکرات فشرده و جلسات فنی متعددی با شرکتهای خوشسابقه در صنعت آهن و فولاد در دست انجام است؛ همچنین اقداماتی جهت دستیابی به توسعه پایدار این تکنولوژی و صدور آن به سایر کشورها در دست برنامهریزی بوده که از جمله میتوان به حضور در نمایشگاههای بینالمللی جهت معرفی تکنولوژی «PERED»، چاپ مقالات تخصصی در مجلات و کنفرانسهای معتبر داخلی و خارجی جهت معرفی بهتر تکنولوژی «PERED»، شناسایی شرکتهای فعال در زمینه ساخت کارخانههای احیا مستقیم جهت ورود به دایره شرکتهای همکار، گسترش برخی از پروژههای کوچک اما موثر جهت آشنایی سایر شرکتها با تکنولوژی اصلی شرکت یعنی «PERED» و ارائه طرحهای جامع به سایر شرکتهای علاقهمند به ایجاد یا توسعه چرخه تولید فولاد اشاره کرد.

با توجه به اهمیت تولید فولاد سبز در آینده نزدیک، استفاده از تکنولوژی «PERED» تا چه اندازه میتواند در تحقق این مهم به ویژه در واحدهای احیا مستقیم کشور موثر واقع شود؟

همانطور که پیش از این اشاره شد، در تکنولوژی «PERED» با توجه به افزایش نسبت (H2) به (CO) در گاز احیایی، وجود کربن در گازهای خروجی از دودکش نسبت به سایر تکنولوژیها کاهش مییابد. این اقدام نشان میدهد که در حال حاضر بدون انجام اقدامات فراگیر دیگر، تکنولوژی ایرانی «PERED» نسبت به سایر تکنولوژیها از لحاظ زیستمحیطی بهتر و پاکتر است. بر همین اساس شرکت مهندسی معادن و فلزات (MME) در حال توسعه تکنولوژی خود به سمت استفاده بیشتر از گاز هیدورژن در فرایند احیا بوده و از این طریق یک قدم به تولید فولاد سبز نزدیکتر خواهد شد. همچنین از طریق بهبود طراحی سیستم بازیافت حرارتی (رکوپراتور)، میزان حرارتی دور ریخته شده به محیط کاهش یافته است. این حرارت جهت پیشگرم کردن گاز طبیعی، هوا و «Feed Gas» استفاده شده و در تکنولوژی «PERED» با اضافه کردن باندل بخار، میزان استفاده از حرارت نسبت به سایر تکنولوژیها افزایش یافته است.

انتهای پیام//