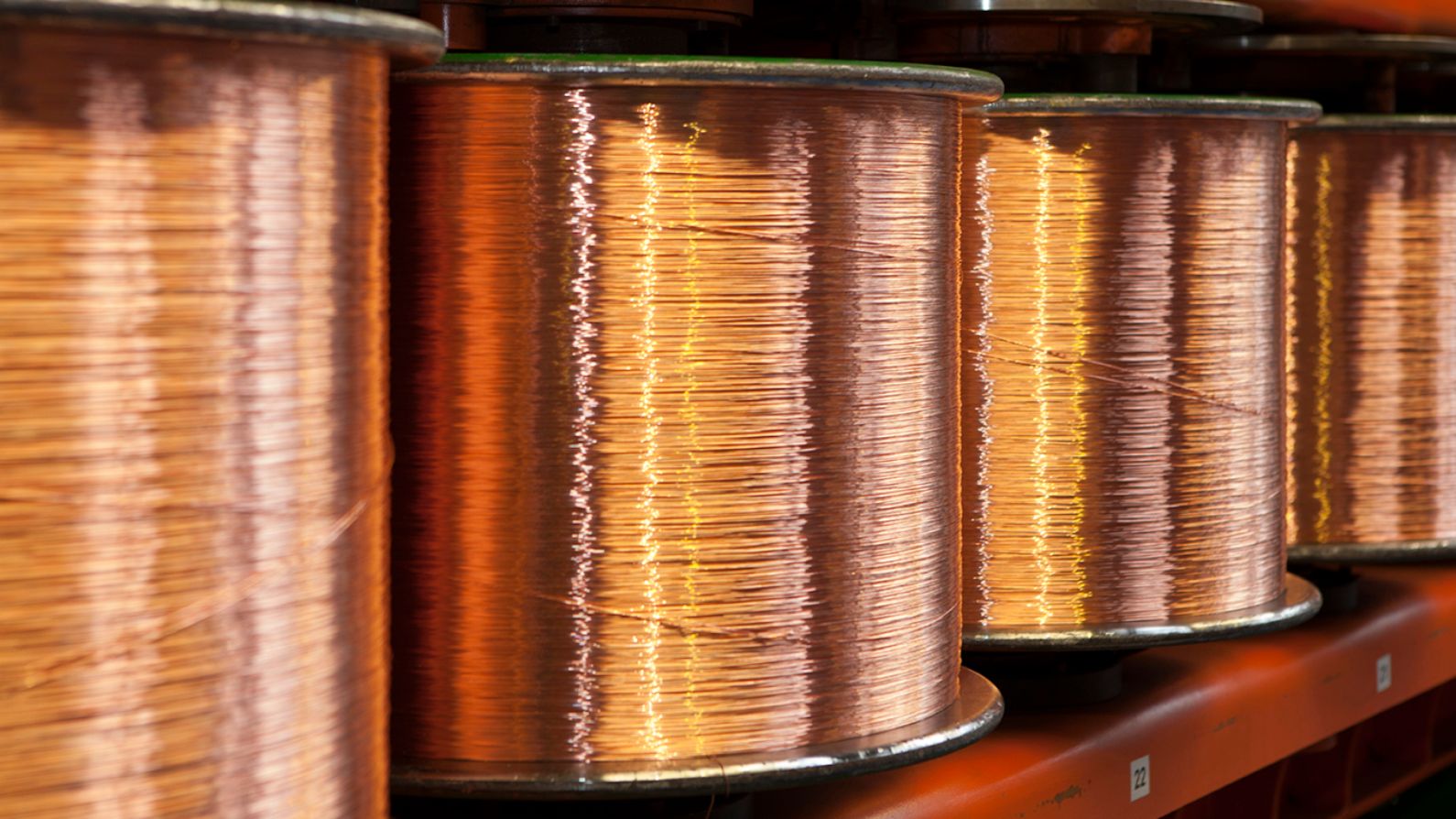

پالایشگاه مجتمع مس سرچشمه یکی از قدیمیترین واحدهای تولیدی مجتمع مس سرچشمه است که پس از پیروزی انقلاب اسلامی و با همت مهندسان صنعت مس ایران راهاندازی شد و از بهمنماه ۱۳۶۲ تاکنون کاتد مس با خلوص ۹۹۸/۹۹ درصد مطابق با استاندارد «۱۱۵B-ASTM» تولید میکند.

امور پالایشگاه مس سرچشمه در سال گذشته برای نخستینبار بعد از سالها تولید بیوقفه موفق شد تا جان تازهای در رگهای این پالایشگاه بدمد و با انجام اورهال اساسی در این مجموعه گام مهمی در راستای افزایش و پایداری تولید شرکت مس بر دارد.

پالایشگاه مس سرچشمه در سال گذشته برای نخستینبار بعد از سالها تولید بیوقفه موفق شد با انجام تعمیرات اساسی جان تازهای در رگهای این پالایشگاه بدمد.

به گزارش «فلزاتآنلاین» و به نقل از مس پرس، گفتوگو امین اسماعیلزاده مدیر امور پالایشگاه مجتمع مس سرچشمه را بخوانید.

پالایشگاه مجتمع مس سرچشمه که در آن محصول نهایی شرکت مس کاتد تولید میشود با چه میزان ظرفیت تولیدی طراحی شده است؟

ظرفیت تولید سالن الکترولیزر بر اساس طرح اولیه با دو روش محاسبه شده است، در روش اول ظرفیت تولید ۱۷۱ هزار تن در سال است و در روش دیگر به آن روش «PRC» میگفتند که اصطلاحا هردو روش با روش استارتینگ شیت انجام میشود ۲۴۰ هزار تن در سال بود.

در آن زمان روش «PRC» موفق به راهاندازی نشد و درنتیجه پالایشگاه مس سرچشمه با روش استارتینگ شیت با ظرفیت ۱۷۱ هزار تن در سال شروع به تولید کرد.

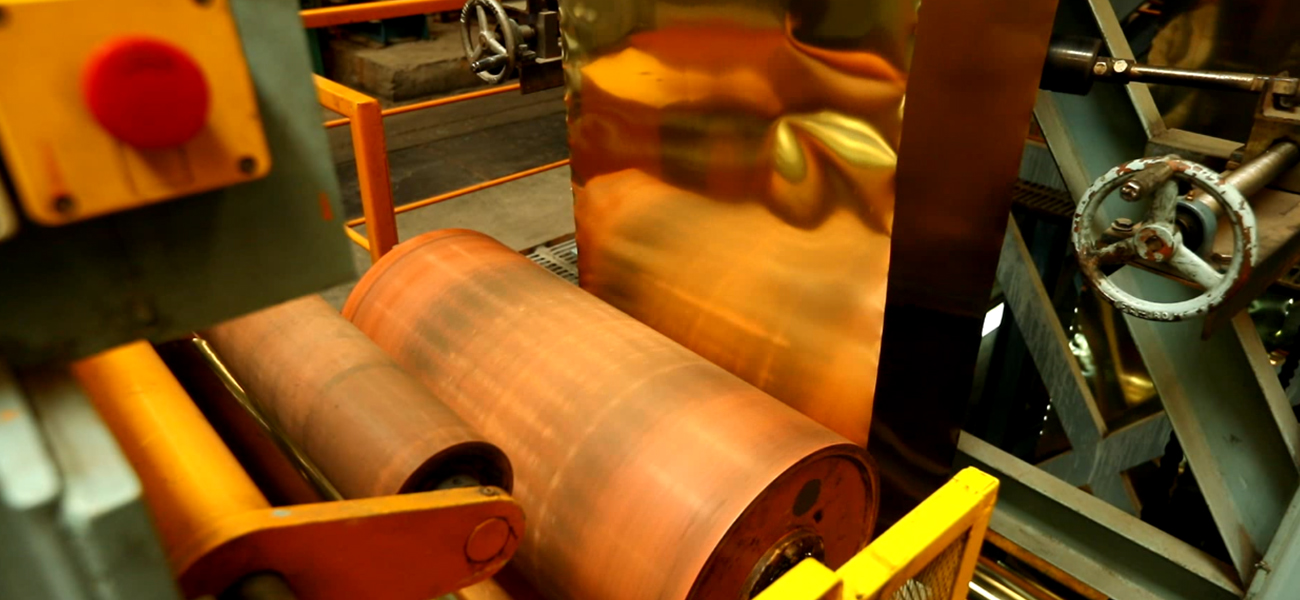

حقیقت از آن زمان تغییرات زیادی تا به امروز در پالایشگاه نه ازنظر ساختاری بلکه ازنظر تجهیزاتی اتفاق افتاده است. عمدهترین تعویضی که در تجهیزات پالایشگاه مس سرچشمه اتفاق افتاد، تعویض سلولهای الکترولیز بود.

سلولهای الکترولیز در طرح اولیه دارای سلولهای بتنی با روکش سرب بودند که معایبی ازجمله آلودگی محیطزیست به خاطر وجود سرب در برداشت که باعث توقف تولید میشد.

در سال گذشته شما موفق به اورهال اساسی از پالایشگاه مس سرچشمه شدید. اقدامی که طی سالهای گذشته بههیچعنوان اتفاق نیفتاده بود. بله، با توجه به اینکه پالایشگاه از سال ۱۳۶۳ تا ۱۳۹۶ بهطور پیوسته مشغول به هیچگونه اورهال اساسی تولید بود و در سال ۱۳۹۶ با تغییر تکنولوژی ذوب سرچشمه از ریورب به فلش و تهدیدی که در ذوب بهخاطر مشکلاتی که پس از راهاندازی بهوجود آمد باعث شد تا این تهدید در پالایشگاه سرچشمه به یک فرصت تبدیل شود.

برای نمونه حجم الکترولیت در گردش پالایشگاه که ۶ هزار مترمکعب است و توسط لولهها پمپاژ میشود در طی این سالها تنها مقداری از این لولهها آنهم در زمان تعویض سلولها رسوبزدایی شد.

با توجه به ماهیت اسیدی پالایشگاه، سازه پالایشگاه هر چند وقت یکبار باید ضد اسیدی شوند؟

ضد اسیدی کردن سازه پالایشگاه باید به شکلی انجام شود تا برای افق ۲۰ سال آینده جوابگو باشد؛ چراکه سلولهای پلیمری هرکدام نزدیک به ۶ هزار دلار قیمت دارند و سرمایه اصلی پالایشگاه است که باید بهخوبی از آن مراقبت شود که با ضد اسیدی کردن سازه پالایشگاه در سال گذشته این مهم بهدست آمد.

همه این اقدامات که در سال ۹۶ انجام شد یک اتفاق خوب بود که از دل یک حادثه برای کارخانه ذوب سرچشمه به وجود آمد و باعث شد تا برای سالهای آینده پایداری تولید شرکت مس حفظ شود.

بر اساس گزارش شرکت مس تکنولوژی پالایشگاه مس سرچشمه هماکنون در حال تغییر است و قرار است از تکنولوژی نوینی برای تولید کاتد در پالایشگاه استفاده شود. در خصوص این تکنولوژی توضیحاتی ارائه بفرمایید؟

در پالایشگاه همزمان با بحث ذوب، از سال ۱۳۹۴ بحث تغییر تکنولوژی تولید در پالایشگاه در دستور کار قرار گرفت. تکنولوژی تکنولوژی قدیم پالایشگاه اصطلاحا استارتینگ شیت است که در آن ورق اولیه که ورق مسی است تولید میشود و بعد در سلولها قرار داده میشود و در نهایت کاتد مسی با خلوص بالا تولید میشود.

این روش در دنیا منسوخ شده است و فقط شرکت مس و یک پالایشگاه در روسیه این کار را انجام میدهد که تصمیم مدریت ارشد پیشین بر این بود که این تغییر تکنولوژی انجام بشود.

نکته مهم این است که در تمامی پالایشگاههای دنیا این کار توسط یک شرکت خارجی انجام شده است، اما این اتفاق در پالایشگاه مس سرچشمه نیفتاد و تمام این کارها و بررسیها و تغییرات را با استفاده از دانش داخلی و توسط همکاران در بخشهای مختلف انجام دادیم که در نتیجه تغییر تکنولوژی به تولید کاتد دائمی را داشتیم.