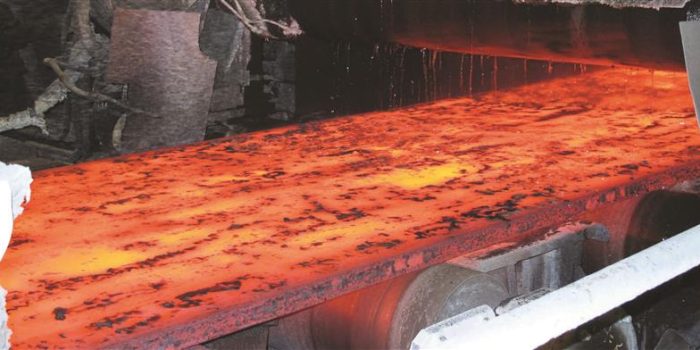

فرآیند تولید غلتک نورد گرم در ایران با فراز و نشیبهای فراوانی همراه بوده است. خوشبختانه در حال حاضر تولید غلتکهای نورد گرم بهطور کامل بومیسازی شده و با استقبال خوبی نیز از سوی واحدهای تولیدکننده فولادی و غیر فولادی داخلی روبهروست.

در این راستا خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» گفتوگویی را با مدیرعامل شرکت ایران غلتک انجام داده است. عباس اخلاقیان اعتقاد دارد که آینده خوبی در انتظار صنعت غلتک کشور است. به گفته وی بزرگترین چالش این صنعت، قیمت مواد اولیه است. در ادامه متن کامل این گفتوگو را مطالعه کنید.

تولید غلتک نورد گرم از چه زمانی در کشور آغاز شد و چه فراز و نشیبهایی را تجربه کرد؟

ایده اولیه تولید غلتک نورد گرم به عنوان محصولی کاربردی و استراتژیک از سال ۱۳۷۰ کلید خورد و «شرکت ایران غلتک» در همان سال اقدام به تولید این محصول کرد.

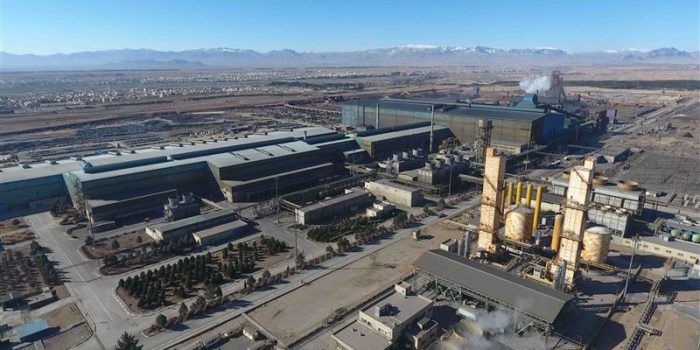

شرکت ذوب آهن اصفهان در آن سال با حمایت از شرکت ایران غلتک، سبب شد تا در سال ۷۵ سایت جدید این مجموعه در کاشان راهاندازی شود. از آن سال بومیسازی غلتک نورد گرم آغاز و تابهحال نیز هیچگونه وارداتی در این زمینه صورت نگرفته است.

در سالهای بعد تمامی غلتکهای نورد سرد و گرم نیز بومیسازی شدند. طبق بررسیهای انجام شده به ازای هر یک تن تولید مقاطع فولادی در کشور، ۰٫۵ تا یک کیلوگرم مصرف غلتک نورد گرم وجود دارد؛ بهعنوان مثال برای تولید ۲۵میلیون تن تولید فولاد به حدود ۲۵ هزار تن غلتک نیازمندیم.

خوشبختانه شرکتهای تولیدکننده غلتک در ایران توانستهاند با برنامهریزیهای خود این میزان از غلتک را تامین و موجبات خودکفایی در کشور را فراهم آورند. شرکت ایران غلتک تنها شرکتی است که غلتک را به دو صورت ریختهگری سانتریفیوژ عمودی و استاتیک تولید میکند.

تمامی رینگهای تولیدی این واحد بهصورت سانتریفیوژ تولید میشوند که این بهمعنای کیفیت بالای محصولات است. شرکتهایی مانند ذوبآهن اصفهان رینگهای خود را از مجموعه مذکور خریداری و استفاده میکنند.

آیا تولیدات داخلی غلتک نورد گرم تمامی نیاز این صنعت را پاسخ میدهد؟ میزان واردات و صادرات این محصول در چه وضعیتی قرار دارد؟

شرکت ایران غلتک در بحث تولید غلتک فولادی و غلتکهای ابتدایی و میانی خطوط نورد فعالیت دارد و تمامی شرکتهایی که به غلتک فولادی نیاز دارند، با محصولات این مجموعه آشنا هستند. این شرکت در بحث غلتکهای چدنی نیز فعالیتهایی را انجام میدهد؛ علاوه بر غلتکهای نورد گرم، غلتکهای صنایع غذایی مانند تولید آرد و غلتکهای روغنکشی نیز از محصولات این شرکت هستند.

در خصوص صادرات غلتکهای نورد گرم نیز اقداماتی صورت گرفته است اما در حال حاضر و با توجه به افزایش نیاز بازار ایران به محصولات فولادی مانند ورق، تامین نیاز داخل تمامی ظرفیت واحدهای تولیدی غلتک را در بر میگیرد بنابراین در وضعیت فعلی نیازی به صادرات در این زمینه احساس نمیشود اما این به معنی بیکیفیتی محصولات داخلی پایین نیست، نبود صادرات به دلیل تقاضای بالای داخلی است.

آمار گذشته صادرات تولیدکنندگان غلتک نورد گرم نشاندهنده میزان کیفیت محصولات تولیدی در داخل کشور است. کیفیت غلتکهای داخلی با محصولات خارجی برابری میکند و در برخی موارد نیز بالاتر از کیفیت کشورهای دیگر است.

جهت شناسایی عیوب سطحی و مسائل کنترل کیفی اقدامات بسیار مناسبی انجام میشود. واحدهای آلتراسونیک و سختیسنجی و کنترل ابعادی با بهترین کیفیت در این واحدها در حال فعالیت هستند.

با همت متخصصان داخلی بازده کاری در شرکتهای تولیدی غلتک به حداکثر رسیده است. استفاده از توانایی و رابطه با دانشگاههایی مانند دانشگاه صنعتی اصفهان و کاشان سبب شده است تا کیفیت محصولات این شرکت روزبهروز افزایش یابد.

در حال حاضر خوشبختانه ضایعات تولید شرکت ایران غلتک کاهش و به حد جهانی رسیده است. ارتباط با ذوبآهن اصفهان و رایزنی با کارشناسان فنی این مجموعه سبب شده تا عیوب محصولات تولیدی برطرف و بهرهوری افزایش یابد.

چالشهای صنعت تولید غلتک گرم را چگونه ارزیابی میکنید؟

چالشهای مختلفی در زمینه تولید غلتک نورد گرم وجود داشت. از سال ۷۴ تولید غلتک زیر ۵ تن آغاز و بهمرور تولید غلتک با تناژهای بالا اضافه شد و تولید غلتکهای Back up نیز در برنامه قرار گرفت. غلتکهای Back up تناژ بالایی بهنسبت سایر غلتکها دارند و تا ۳۰ تن را نیز شامل میشوند.

شرکت ایران غلتک در حال حاضر غلتکهایی تا ظرفیت ۴۵ تن را تولید میکند و برنامه تولید غلتکهای ۶۰ تنی فولاد مبارکه را نیز در برنامه دارد. با خصوصیسازی شرکت ایران غلتک، شاهد اتفاقات خوبی در زمینه ماشینکاری بودیم و در حال حاضر به توانایی ماشینکاری و ریختهگری مناسبی در این زمینه دست یافتهایم.

اکنون صفر تا صد تولید غلتک شامل ریختهگری، عملیات حرارتی و ماشینکاری توسط متخصصان داخلی انجام میشود. شاید بتوان گفت که بزرگترین مشکل حوزه غلتک در کشور، بحث نوسانات ارز و قیمت خرید مواد اولیه است. این مشکل محدود به شرکت خاصی نبوده و فراگیر شده است.

متاسفانه قیمت محصول و قیمت مواد اولیه همخوانی ندارد؛ بهعبارت دیگر افزایش قیمت مواد اولیه روند سریعتری را نسبت به افزایش قیمت تولیدی دارد. یکی دیگر از مشکلاتی که در این زمینه وجود دارد، مقوله نقدینگی بوده که در صورت عدم کنترل، مشکلات شدیدی را موجب خواهد شد.

چالش قرارداد با شرکتهای نوردی و مطالبات مالی خوشبختانه در سال ۹۷ بهبود یافت اما در دو ماه گذشته با تغییر نوسانات قیمت ارزی مجددا این مشکلات ایجاد شد. بعضی از مواد اولیه مانند گرافیت و نیکل جزو مواد تحریمی قرار دارند و قیمت این مواد دائما در حال افزایش است.

تحریمهای اعمال شده از سوی آمریکا علیرغم محدودیتهای شدیدی که ایجاد کرده ، فرصتهای مناسبی را برای تولیدکنندگان داخلی نیز فراهم کرده است، خوشبختانه در حال حاضر تمامی غلتک مورد نیاز، در داخل تولید میشود.

چشمانداز جنابعالی از آینده صنعت غلتک نورد گرم چگونه است؟

تولید ۲۵ میلیون تن محصولات فولادی برنامه سال ۹۷ بوده که با توجه به نرخ مصرف غلتک، سالیانه حدود ۲۵ تا ۲۸ هزار تن انواع غلتک نیاز است؛ بنابراین آینده تولید غلتک در کشور مثبت بهشمار میرود. . خوشبختانه طرحهای توسعهای افزایش ظرفیت ذوب از ۴۵ تا ۶۵ تن در شرکت ایران غلتک نیز نویدبخش تولید غلتکهایی با تناژ بالای این محصول است. حمایت واحدهای فولادی سبب خواهد شد تا قیمتهای این محصول نیز متعادل شوند.