ریختهگری به عنوان یک صنعت مادر در سطح جهان شناخته میشود که از دیرباز در کانون توجهات قرار گرفته و قدمت آن به سالیان بسیار قبل برمیگردد. تولید قطعات فلزی اعم از آهنی و غیرآهنی در اشکال و ابعاد مختلف جهت استفاده در صنایع مختلفی مانند خودروسازی، نفت، گاز و پتروشیمی، لوازم خانگی و…، یکی از مهمترین عوامل سرعت بخشیدن به توسعه و پیشرفت این صنایع به شمار میآید و همین مسئله، اهمیت صنعت ریختهگری را دوچندان کرده است. در ایران به عنوان یکی از کشورهای برتر معدنی و فلزی جهان نیز انواع قطعات ریختگی بر پایه روشها و تکنولوژیهای روز توسط فعالان این صنعت تولید میشود که از جمله شرکتهای مطرح و قدیمی میتوان به شرکت ریختهگری تراکتورسازی ایران اشاره کرد. این شرکت که بزرگترین تولیدکننده قطعات چدنی در کشور به شمار میآید، در تلاش است با راهاندازی خط دوم ریختهگری لاست فوم طی هفتههای پیش رو، تولید انواع قطعات خاص و پیچیده چدنی را افزایش و به دنبال آن بازارهای صادراتی خود را نیز توسعه دهد. خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» به منظور بررسی عملکرد، دستاوردها و چالشهای پیش روی این مجموعه عظیم صنعتی، گفتوگویی را با بابک ضیغمی، مدیرعامل جوان و باتجربه شرکت ریختهگری تراکتورسازی ایران تدارک دیده است که متن کامل آن را در ادامه خواهیم خواند:

در ارتباط با عملکرد شرکت ریختهگری تراکتورسازی ایران در حوزه تولید و فروش طی ماههای اخیر توضیحاتی ارائه بفرمایید.

در سالی که گذشت، ما عملکرد قابلقبولی را از خود بر جای گذاشتیم و موفق به ثبت رکورد تولید ۶۵ هزار و ۶۰۰ تن قطعه سالم و متناسب با آن، فروش بیش از ۷۲ هزار تن قطعه سالم شدیم. این اختلاف موجود در میزان تولید و فروش شرکت، برگرفته از استراتژیای بوده که با هدف برونسپاری تولید در گروه صنعتی تراکتورسازی ایران برای مجموعه ما اتخاذ شده است. در همین راستا و با توجه به ظرفیتهای فعلی موجود، برونسپاری و تولید قطعات چدنی سادهتر مانند وزنه چدنی تراکتور را به واحدهای تامینکننده کوچکمقیاس در شهرهای مختلف کشور همچون یزد، اصفهان، سبزوار، ارومیه، اردبیل و… واگذار کردیم و تمام تلاش خود را در زمینه تولید قطعات با ارزش افزوده بالا برای گروه صنعتی تراکتورسازی ایران، سایر مشتریان و نیز عرضه در بازارهای صادراتی به کار گرفتیم. در واقع از این طریق توانستیم ضمن ایجاد یک مشارکت مردمی، بستر توسعه کسبوکار واحدهای ریختهگری کوچکمقیاس در سراسر کشور را فراهم کنیم و از آنجایی که برخی از این شرکتها از توانایی مالی لازم برخوردار نیستند، پشتیبانیهای لازم چه از لحاظ مالی و چه فنی را از آنها به عمل آوردیم. در ادامه و همزمان با آغاز سال جدید که به «جهش تولید با مشارکت مردم» نامگذاری شده است، تولید ۷۵ هزار تن قطعه سالم را هدفگذاری کردیم؛ اگرچه متاسفانه به دلیل تشدید محدودیت تامین برق صنایع در فصل تابستان به ویژه در کارخانههای فولادی و ریختهگری که نیازمند تامین برق بالا جهت تولید محصولات خود هستند، با مشکلات متعددی در ۶ ماهه نخست سال جاری روبهرو شدیم و توانستیم به حدود ۸۷ درصد از اهداف و برنامههای خود جامه عمل بپوشانیم. با این وجود، در دو ماهه مهر و آبان با توجه به رفع محدودیتهای برق و افزایش راندمان تولید توانستیم عملکرد مثبت ۲ درصد را نسبت به مدت مشابه سال گذشته ثبت کنیم و امیدواریم این روند رو به رشد را در ادامه سال جاری نیز ادامه دهیم. علاوهبراین، طی چند روز آینده از رکورد فروش شرکت که در سال ۱۴۰۰ به ثبت رسیده بود نیز عبور خواهیم کرد و موفق به ثبت رکوردهای جدیدی در زمینه تولید و فروش محصولات خود خواهیم شد. لازم به ذکر است که سیاست شرکت در زمینه برونسپاری و ایجاد ظرفیتهای جدید را کماکان دنبال خواهیم کرد تا از این طریق بتوانیم میزان تولید و فروش شرکت را خارج از گروه صنعتی تراکتورسازی ایران افزایش دهیم.

علاوه بر محدودیت برق، با چه چالشهای دیگری در مسیر تولید مواجه بودهاید و راهکارهای پیشنهادی شما جهت رفع این مشکلات چیست؟

واقعیت امر این است که دولت و وزرات نیرو به عنوان متولی اصلی تامین برق صنایع در کشور، باید اقدامات لازم جهت رفع چالش محدودیت و تامین پایدار برق صنایع را انجام دهند اما با توجه به اینکه متاسفانه سرمایهگذاریهای به موقع جهت احداث نیروگاه و تولید برق در کشور انجام نشده است، صنایع و کارخانههای فولادی خود دست به کار شده و تمهیدات لازم در این زمینه را اندیشیدهاند. در همین راستا و با توجه به الزام تامین برق صنایع و تولید برق پاک با استفاده از انرژیهای تجدیدپذیر که در قانون جهش تولید دانشبنیان کشور آمده است، گروه صنعتی تراکتورسازی ایران نیز اقدامات خوبی در این زمینه انجام داده و احداث نیروگاه خورشیدی با ظرفیت ۲٫۵ مگاوات (قابل توسعه به ۵ و ۱۰ مگاوات) را در دست اجرا دارد که امیدواریم طبق برنامهریزیهای انجام شده، ۲٫۵ مگاوات از این میزان تا پایان سال جاری وارد مدار تولید شود. از طرفی، شرکت توسعه صنعتی تراکتورسازی ایران به عنوان یکی از شرکتهای زیرمجموعه گروه تراکتورسازی که وظیفه تامین خدمات مرتبط با حوزه انرژی و برق مجموعه ما را بر عهده دارد، علاوه بر احداث نیروگاه خورشیدی که پیشتر به آن اشاره شد، موفق به اورهال نیروگاه خود و وارد کردن ۱۰ مگاوات برق به مدار تولید در سال جاری شده و ۱۰ مگاوات دیگر را نیز در سال آینده به مدار تولید اضافه خواهد کرد. بر همین اساس امیدواریم با مشکلات کمتری در زمینه تامین برق مورد نیاز خود در سال ۱۴۰۴ نسبت به سال جاری مواجه شویم و بتوانیم ۱۰۰ درصد برنامههای خود را در زمان پیک مصرف که اکثر صنایع با قطعی برق مواجهند، عملیاتی کنیم.

بروکراسیهای اداری ایجاد شده در وزارت صمت جهت ثبت سفارشات، یکی دیگر از مهمترین چالشهایی به شمار میآید که نه تنها ما بلکه اکثر تولیدکنندگان کشور با آن دست و پنجه نرم میکنند و وضعیت حاکم بسی جای تاسف دارد. برای مثال ما از محل آوردههای نقدی سهامداران خود، به دنبال اجرای پروژههای توسعهای با هدف نوسازی و بهروزرسانی تجهیزات هستیم و مطالعات مهندسی و اقتصادی لازم جهت خرید تکنولوژی مورد نیاز را هم انجام دادهایم. با این وجود و علیرغم پول نقدی که در اختیار داریم، با مانع بزرگ بروکراسی اداری در زمینه ثبت سفارش مواجه میشویم. عملیات اجرایی پروژه توسعهای نوسازی تجهیزات مدار ماسه مجموعه ما از اسفند ماه سال گذشته آغاز شده است. با این حال و پس از رایزنیها و پیگیریهای فراوان مدیریت محترم گروه صنعتی تراکتورسازی ایران از وزارت صمت و بخشهای مرتبط، به تازگی توانستهایم فرایند ثبت سفارش را به مراحل پایانی برسانیم و پیشپرداخت لازم جهت خرید تکنولوژی را انجام دهیم. امیدواریم شرایط به گونهای رقم بخورد که مسئولان و تصمیمگیران بخش صنعت و معدن کشور، توجه بیشتری به شرایط تولید در کارخانههای صنعتی داشته باشند و اقدامات جدی جهت تحقق وعدههای خود مبنی بر حمایت از تولید انجام دهند. اگرچه این پیچیدگیهای نرمافزاری ثبت سفارش برای جلوگیری از بیانضباطی خرید وارداتی و رانت ارزی طراحی شده است اما در ارتباط با شرکتهای بورسی و قدیمی مانند ریختهگری تراکتورسازی ایران که عملکرد کاملا شفافی، چه در حوزه تولید و چه فروش خود داشته و ماهانه اقدام به ثبت این عملکرد در سامانه کدال میکنند، این انتظار وجود دارد که بروکراسیهای اداری به حداقل میزان خود کاهش پیدا کند تا بتوانند هرچه سریعتر پروژههای نوسازی و توسعهای خود را آغاز کنند.

با توجه به استفاده از تکنولوژی لاست فوم در شرکت ریختهگری تراکتورسازی ایران، ارزیابی جنابعالی از اهمیت بهروزرسانی تکنولوژی تولید در کارخانههای ریختهگری چیست؟

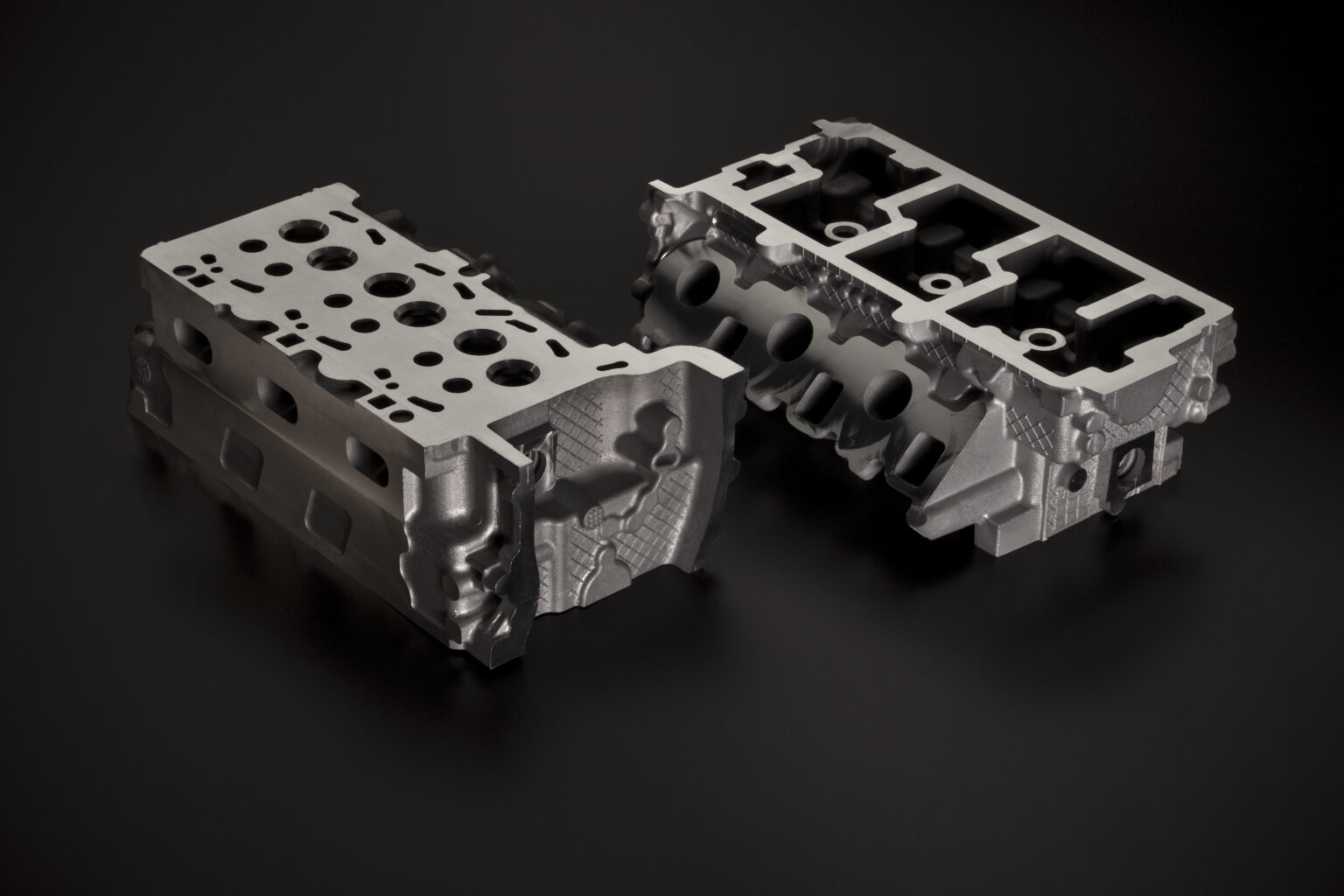

لاست فوم، یکی از تکنولوژیهای مورد استفاده در صنعت ریختهگری فلزات به شمار میآید که قدمت آن در این صنعت مادر، به بیش از ۵۰ سال قبل برمیگردد. در اوایل سال ۱۳۸۳، سرمایهگذاریهای لازم جهت تولید قطعات صنعتی بر پایه تکنولوژی لاست فوم در شرکت ریختهگری تراکتورسازی ایران انجام شد و به عنوان اولین شرکت داخلی، موفق به راهاندازی خط ریختهگری لاست فوم در مجموعه شدیم و تا به امروز به طور انحصاری از این تکنولوژی در خطوط تولید خود بهره بردهایم؛ البته به جز مجموعه ما، شرکت هامون نایزه نیز در حال استفاده از این تکنولوژی به منظور تولید فلنچهای لوله چدنی نشکن است. در سالی که گذشت، توانستیم هشت هزار تن قطعه سالم را با استفاده از روش ریختهگری لاست فوم و با ضایعات حدود یک درصد تولید کنیم. این یک دستاورد خارقالعاده و بینظیر بود که توسط شرکت ریختهگری تراکتورسازی ایران در صنعت ریختهگری کشور رقم خورد. همچنین با توجه به مزایای منحصر به فردی که تکنولوژی لاست فوم از آنها برخوردار است، در نیمه دوم سال گذشته اقدامات مطالعاتی و عملیاتی جهت راهاندازی خط دوم ریختهگری لاست فوم در مجموعه را آغاز کردیم و در حال حاضر خوشبختانه در مراحل پایانی نصب تجهیزات این خط قرار داریم. از این رو پیشبینی میکنیم که خط دوم ریختهگری لاست فوم در شرکت ریختهگری تراکتورسازی ایران با ظرفیت تولید هشت هزار تن در پایان ماه جاری و یا نهایتا ماه آتی آماده افتتاح و راهاندازی شود.

شرکت ریختهگری تراکتورسازی ایران به چه دستاوردهایی طی ماههای اخیر دست یافته است و چه پروژههای توسعهای در دست اقدام دارد؟

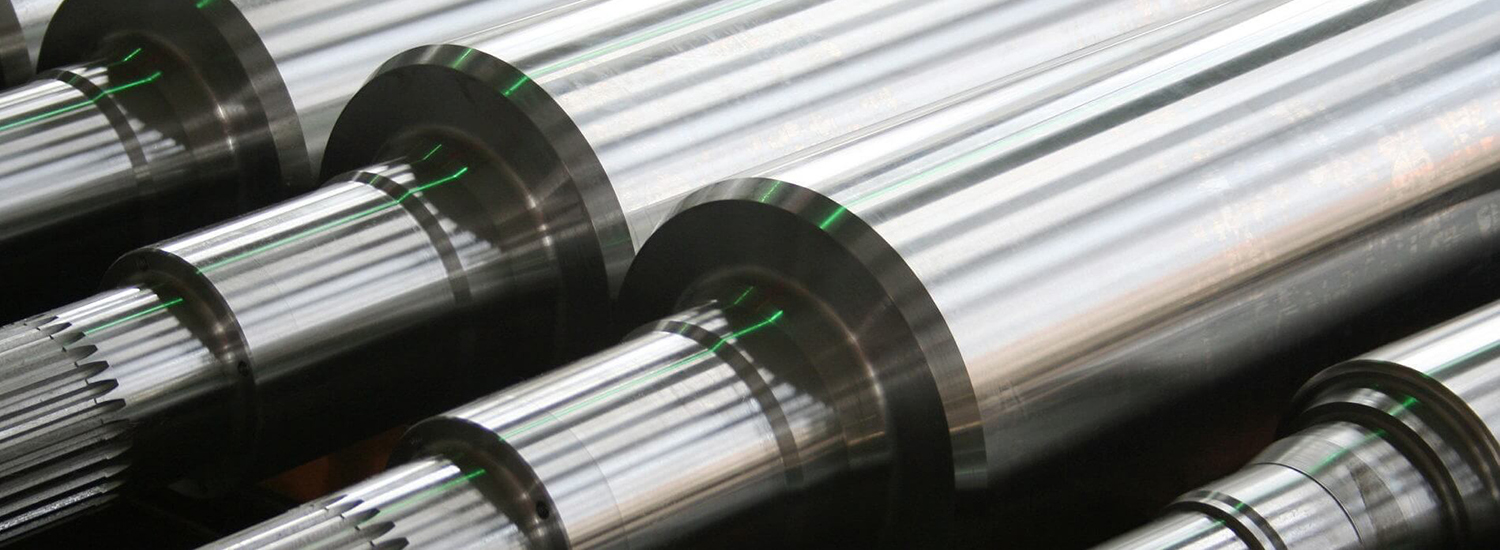

هماکنون پروژههای توسعهای متعددی در شرکت ریختهگری تراکتورسازی ایران در حال تدوین و اجرا هستند؛ ضمن اینکه موفق به اجرای طرحها و پروژههای بسیاری در ماههای اخیر نیز شدهایم. در کارگاه ذوب، کوره مدیوم فرکانس هشت مگاواتی دوبوتهای قرار دارد که ما مذاکرات لازم جهت مستقلسازی این دو بوته، هرکدام به میزان هشت مگاوات را از دو سال قبل با شرکت تولیدکننده آن آغاز کردیم و خوشبختانه در اواخر فصل بهار امسال، این پروژه با موفقیت کامل به اتمام رسید. در واقع توانستیم یکی از گلوگاههای اصلی رشد تولید در کارگاه ذوب مجموعه را از طریق مستقلسازی بوتههای کوره مدیوم فرکانس رفع کنیم. از طرفی، چهار ماشین جدید ماهیچهزنی را طی دو سال اخیر خریداری کردهایم و در حال استفاده از ماشینهای نسل جدید تولید ماهیچه در کارگاه ماهیچهسازی مجموعه هستیم. با توجه به معضل ماسه برگشتی (سوخته) که اغلب کارخانههای ریختهگری کشور با آن مواجهند، اجرای پروژه احیای ماسه را در دستور کار خود قرار داده و مطالعات گستردهای را در این زمینه انجام دادیم. این پروژه هماکنون در مرحله ثبت سفارش و خرید تجهیزات از یک شرکت چینی که بازدیدی هم از آن داشتهایم، قرار دارد و امیدواریم از طریق این پروژه منافع قابلتوجهی را چه از لحاظ زیستمحیطی و چه کیفی متوجه شرکت و آینده آن کنیم. در حال حاضر احداث یک خط قالبگیری دیزاماتیک را در دست اقدام داریم و امیدواریم طی دو سال آینده بتوانیم این پروژه را به بهرهبرداری برسانیم. یکی دیگر از دستاوردهای مهم ما طی ماههای اخیر، طراحی و ساخت یک ماشین شات بلاست توسط همکاران بوده است و پروژههای دیگری در جهت افزایش راندمان و مکانیزهسازی تولید در شرکت ریختهگری تراکتورسازی ایران در حال اجرا هستند.

چه اهداف و برنامههایی را در حوزه صادرات برای شرکت ریختهگری تراکتورسازی ایران متصور هستید؟

در سال ۱۴۰۲، موفق به صادرات حدود هشت هزار و ۴۰۰ تن قطعه سالم شدیم و بیش از ۱۰ میلیون و ۸۰۰ هزار یورو ارزآوری به داخل کشور داشتیم اما در سال جاری و با توجه به رکود حاکم در بازار اروپا که ریشه در عوامل مختلفی همچون تنشهای ژئوپلیتیکی (جنگ روسیه و اوکراین) دارد، میزان صادرات خود را کاهش دادیم. لازم به ذکر است که در شهریور ماه سال جاری، برای نخستین بار در نمایشگاه بینالمللی آنکیروس ترکیه «ANKIROS2024» حضور پیدا کردیم و در حالی که مذاکرات و گفتوگوهای مفصلی را با سایر تولیدکنندگان انجام دادیم، متوجه شدیم که بازار اروپا با یک رکود ۲۵ تا ۳۰ درصدی، علیالخصوص در زمینه محصولات نهایی مواجه است و همگان با این رکود دست و پنجه نرم میکنند؛ به ویژه برخی از ریختهگران ترکیهای که ناچار به کاهش روزهای تولید خود شدهاند. با این وجود، پیگیریهای لازم جهت دستیابی به بازارهای جدید در قاره اروپا را انجام دادهایم و در حال رایزنیهای سازنده و کارشناسانه با هدف توسعه بازار و صادرات محصولات خود در آینده هستیم.

انتهای پیام//