کادمیوم از جمله فلزاتی است که در بین عموم کمتر شناخته شده است. این فلز در بسیاری از معادن سرب و روی به عنوان محصول فرعی باارزش به همراه گالیوم، ایندیوم، کبال و نقره استحصال میشود. باتریهای کادمیوم- نیکل، یکی از انواع باطریهای قابل شارژ مجدد است که کابردهای وسیعی نیز دارد.

فلز کادمیوم در تولید رنگدانهها و حتی صنعت هستهای نیز کاربرد دارد. کادمیوم با تجهیزاتی نسبتا ساده در کنار واحدهای ذوب روی قابل استحصال است. تولید و مصرف جهانی کادمیوم در حدود ۲۲هزار تن در سال است و با قیمتی در حدود هزار دلار برتن، ارزش بازاری در حدود ۲۲میلیون دلار دارد.

کادمیوم با وجود معادن و واحدهای ذوب روی متعدد سرب و روی، در کشور استحصال نمیشود و در هیچ یک از کارخانههای روی تولید نمیشود. عدم جاذبه اقتصادی این فلز باعث شده است که در کشور به آن توجهی نشود، اما باید توجه داشت که بازیابی این فلز علاوه بر منافع اقتصادی (هر چند اندک) مباحث زیست محیطی را نیز دارد.

کادمیوم عنصری بسیار سمی و آلاینده محیط زیست است و استحصال آن از دورریزهای صنعت روی به کاهش آلایندگی آن کمک بزرگی میکند. بر اساس برخی منابع، میزان کادمیوم در کیک سرد واحدهای روی تا ۱۶درصد نیز گزارش شده است.

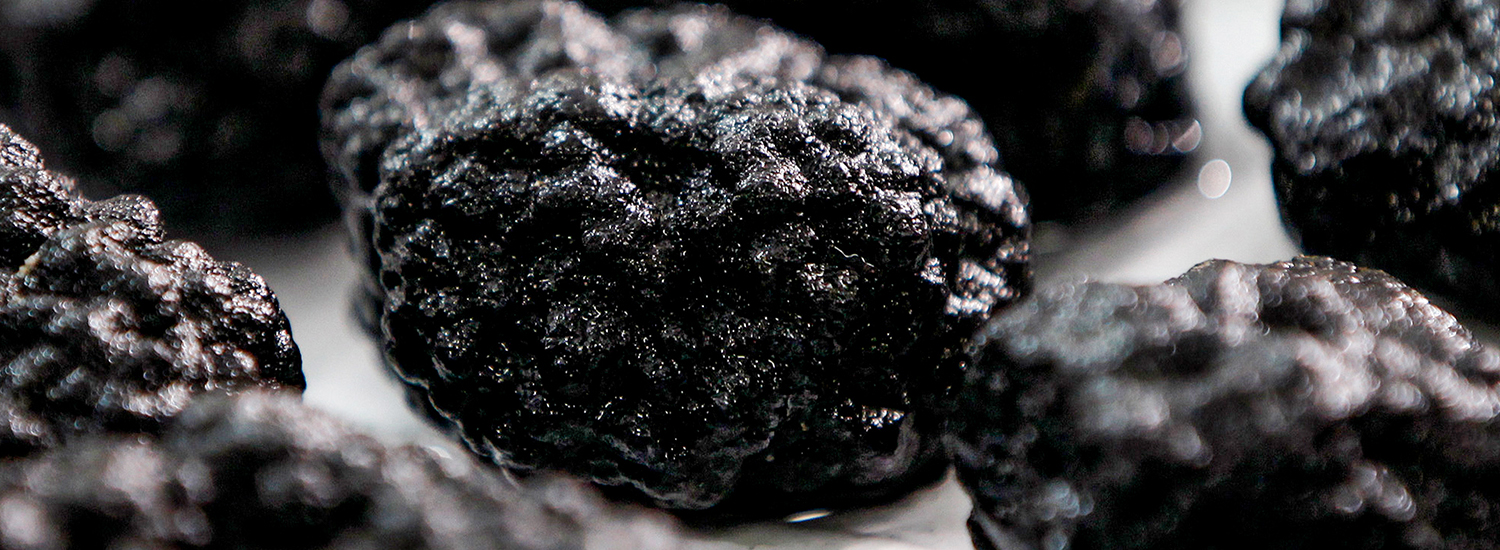

کادمیم یک عنصر شیمیایی با نماد Cd و عدد اتمی ۴۸ است. کادمیم فلزی نرم، چکشخوار، انعطافپذیر و به رنگ سفید مایل به آبی است که با چاقو به راحتی بریده میشود. کادمیوم در جدول تناوبی با روی همگروه است.

بنابراین این عنصر از بسیاری جهات شبیه روی است و همواره در طبیعت همراه با آن یافت میشود. عمده ذخایر کادمیوم همراه با روی و در کانی اسفالریت وجود دارد. کانیهای مستقل کادمیوم عبارتند از گرینوکیت CdS، منوته پونیت CdO، اوتاویت CdCO3، که هر سه این کانیها همراه با ذخایر روی یافت میشوند. اغلب ذخایر کادمیوم از نوع هیدروترمال همراه با اسفالریت، گالن، کالکوپیریت و ورتزیت یافت میشوند.

کادمیوم از استحصال روی به عنوان محصول جانبی، به همراه ایندیوم و گالیم از روی جدا میشود. بیش از ۴۰درصد کادمیوم موجود در صنعت، از بازیابی ثانویه محصولات این فلز به دست میآید. کادمیوم ثانویه عمدتاً از باتریهای NiCd صنعتی بازیافت میشود. زباله و ضایعات دیگر که از آن کادمیوم را میتوان بازیابی کرد شامل ضایعات آلیاژ مس-کادمیوم و برخی از ضایعات آلیاژهای ترکیبات رنگدانهها و گرد و غبار حاوی کادمیم از کوره های قوس الکتریکی(EAF) هستند.

کادمیوم دارای کاربردهای متعددی در صنعت است و در باتریسازی، آبکاری الکتریکی، به عنوان حسگر نوری یا سلولهای خورشیدی، در تولیدPVC به عنوان یک تثبیتکننده، انواع لحیمکاری، تولید رنگدانه، میلههای کنترلی تأسیسات هستهای و… کاربرد دارد.

باتریسازی: مهمترین کاربرى کادمیم در صنعت باتریسازی است. حدود ۸۰درصد از کادمیوم تولیدی در دنیا، در باتریسازی استفاده میشود. این فلز همراه با نیکل (باتریهای NiCd) در باتریهای با قابلیت شارژ مجدد، به کار برده میشود.

باتریهای نیکل- کادمیوم میتوانند تا سالها و بدون فاسد شدن قابلیت شارژ داشته باشند. باتریهای نیکل-کادمیوم هیچ گونه احتیاجی به تعمیر ندارند و میتوانند تا دوهزاربار شارژ شوند. باتریهای لیتیوم که در تلفنهای همراه و لپتاپها مورد استفاده قرار میگیرند، تاکنون چندین بار باعث آتش گرفتن هواپیماها شدهاند. تا قبل از سال ۲۰۱۴، عمده باتریهای با قابلیت شارژ مجدد موجود در بازار از نوع باتریهای لیتیومدار بودند، اما با حوادثی که باتریهای لیتیومی آفریدند، میزان فلز لیتیوم در باتری شارژ مجدد کاهش پیدا کرد و درعوض، انواع باتریهای نیکل- کادمیومدار اهمیت بیشتری یافتند.

بیش از ۸۰درصد از کادمیوم تولیدی در دنیا، در باتریسازی استفاده میشود. بر اساس گزارش مرکز هوایی آمریکا، از مارس ۱۹۹۱، باتریهای لیتیوم در محموله باری یا چمدانها، باعث ایجاد ۱۴۰ حادثه در هواپیماها شدهاند. آتشسوزی باتری لیتیومی نصبشده در هواپیمای بوئینگ ۷۸۷ درفرودگاه لندن یکی دیگر از حوادثی است که در پی نصب نادرست باتری لیتیومی، افزایش درجه حرارت و در نهایت آتشسوزی آن، اتفاق افتاده است.

کلیه هواپیماهای بوئینگ ۷۸۷ شرکت دریم لاینر این در سراسر جهان، پس از وقوع دو حادثه که در پی ذوبشدن باتریهای لیتیومی به وقوع پیوسته است، زمینگیر شدند. شرکت ایرباس نیز از بهکارگیری باتریهای لیتیومی در هواپیماهای ای۳۵۰ خودداری خواهد کرد و نخستین هواپیماهای ای۳۵۰ خود را با باتریهای کادمیومی تحویل خواهد داد. بخش عمدهای از باتریهای کادمیوم، در باتریهای صنعتی مانند مانند استارت لوکوموتیو، ترمز اضطراری، روشنایی و تهویه مطبوع، چراغ راهنمایی برای زنگ و چراغهای هشدار مورد استفاده قرار میگیرند.

باتری آماده بهکار برای سیستمهای هشدار، روشنایی اضطراری، ارتباطات نظامی، ذخیرهسازی انرژی خورشیدی، تجهیزات ناوبری، تجهیزات نظامی، اتاق عمل بیمارستان، استارت موتور هواپیما و همچنین برای سیستم باتری آماده، برای سیستمهای هواپیما زمانی که منبع برق اصلی از کار بیفتد، دیگر کاربردهای باتریهای کادمیومدار هستند.

باتریهای نیکل-کادمیوم در تجهیزات الکترونیکی مصرفکننده باتری مانند تلفنهای همراه، ابزار قابل حمل، اسباب بازی، دوربینهای فیلمبرداری و سایر لوازم برقی و بیسیم خانگی استفاده میشوند. کادمیوم همچنین در بکآپ مموری در تجهیزات کامپیوتری نیز به کار برده میشود.

تولید رنگدانه: اغلب رنگدانههای کادمیم در صنایع پلاستیکسازی استفاده میشوند. این رنگدانهها در بسیاری از پلیمرها برای رنگآمیزی و ماتی خوب و قدرت سایه رنگ، به خوبی پراکنده میشوند. رنگدانههای کادمیومی در حلالهای آلی نامحلول هستند، در برابر مواد قلیایی مقاومت خوبی دارند و در نتیجه، رنگدانه کادمیوم در طیف گستردهای از محصولات پلاستیکی استفاده میشود.

امروزه، بیشترین کاربرد رنگدانه کادمیوم در پلیمرهای کمپلکس است که در دماهای بالاتر فراوری شده و به دوام منحصر به فرد و عملکرد فنی رنگدانه کادمیوم نیاز دارند. از آنها اغلب در نایلون، اکریلنیتریل استایرن بوتادین(ABS)، پلیکربنات، پلیاتیلن فشار بالا، رزینهای سیلیکونی و دیگر پلیمرهای ترموپلاست مدرن فرآوریشده در دمای بالا استفاده میشود که مانع استفاده از رنگدانههای ارگانیک و همچنین اغلب رنگدانههای غیرارگانیک جایگزین، در طیف وسیعی از رنگها توسط کادمیوم میشود.

رنگدانههای روشن کادمیوم به رنگ زرد، نارنجی و قرمز هستند و به طور عمده هنرمندان از این رنگها برای خلق آثار هنری میکنند. کادمیوم زرد و قرمز میتوانند به خوبی تا درجه حرارت ۳۰۰درجه سانتیگراد مقاومت کرده و در پوششدهی لولههای مورد استفاده برای مواد شیمیایی و یا لولههای بخار استفاده شوند. آنها همچنین میتوانند در پوشش لاتکس و اکریلیک قرار گیرند.

توانایی منحصر به فرد رنگدانه کادمیوم بسیار پایدار و مقاومت در برابر پرداخت و حرارت، باعث شده است که تنها آنها برای تولید عینک، لعاب سرامیکی و لعاب شیشه و یا چینی انتخاب شوند. در عینک شفاف، رنگدانه کادمیم برای تولید رنگ جذب انتخابی و پراکندگی نور، انتخاب میشوند. علاوه بر این، رنگدانه کادمیوم بسته به ترکیب، برای تولید شیشه شفاف روشن با رنگهای مختلف زرد پررنگ تا سرخ یاقوتی به کار میرود. رنگهای روشن رنگدانه کادمیوم برای سرامیک، لعاب شیشهای و محصولات آهن و فولاد ایدهآل و مناسب هستند. همچنین میزان کمی از کادمیوم به عنوان رنگدانه در تولید کاغذ و جوهر استفاده میشود.

تثبیتکننده در تولید PVC: تثبیتکننده حاوی کادمیوم برای به تاخیر انداختن فرآیند تخریب استفاده میشود که در پلی وینیل کلرید (پیویسی) و پلیمرهای مرتبط در معرض گرما و نور ماوراء بنفش (نور خورشید) رخ میدهد. این تثبیتکننده حاوی مخلوط ترکیبات باریم، سرب و نمک آلی کادمیوم(معمولاً استارات کادمیم یا لاترات کادمیوم) است، که با PVC قبل از پردازش ترکیب میشود و از هرگونه تخریبی قبل از رخداد جلوگیری میکند.

کادمیوم عمر طولانیتر را برای پیویسی تضمین میکند. تثبیتکننده حاوی کادمیوم همچنین درجه حرارت بالاتر پردازش را برای برخی از رزینهای پیویسی تسهیل میکند و پایداری دینامیکی و حرارتی رزین پردازش شده را در عملیات نوردکاری انتقال میدهد.

آبکاری الکتریکی: پوشش کادمیوم برای آهن، فولاد، برنج و آلومینیوم استفاده میشود و به آنها مقاومت عالی در برابر خوردگی در بسیاری از شرایط و به ویژه در محیطهای دریایی و قلیایی میدهد. کادمیوم، مانند روی در گالوانیزهکردن فولاد و حفاظت از آن در برابر خوردگی به عنوان زیرلایه محافظتی بهکار گرفته میشود. علاوه بر حفاظت در برابر خوردگی، پوشش کادمیوم ضریب اصطکاک پائین، ویژگیهای گشتاور قابل پیشبینی، هدایت الکتریکی خوب، حفاظت از خوردگی گالوانیک(به ویژه هنگام تماس با آلومینیوم) و لحیمکاری آسان را فراهم میکند.

کادمیوم در آلیاژها: حضور کادمیوم، برخی از ویژگیهای آلیاژها را بهبود میبخشد. مقدار کمی از کادمیم میتواند سختی و مقاومت در برابر سایش، مقاومت مکانیکی، جلوگیری از فرسودگی، شکلپذیری و خواص الکتروشیمیایی تعدادی از آلیاژها را بهبود بخشد. کادمیوم عمدتاً به آلیاژهای با پایه مس، قلع، سرب و روی اضافه میشود. با حضور کادمیوم در آلیاژ، سبب میشود امکان تولید آلیاژی با نقطه ذوب پایینتر فراهم شود. آلیاژهای حاوی کادمیوم طیف وسیعی از آلیاژهای با نقطه ذوب پایین یوتکتیک(زودگداز) تا آلیاژهای نقطه ذوب بالا و غیر یوتکتیک است.

صنعت هستهای: از ایزو توپهای ساخته شده کادمیم میتوان به ایزوتوپ کادمیوم ۱۰۹ اشاره کرد که نیمه عمر ۶/۴۲۶ روز دارد و در «میلههای کنترلی» موجود در تاسیسات راکتورها برای کنترل نوترونها در شکافت هستهای مورد استفاده قرار میگیرد. آلیاژهای نقره-ایندیم-کادمیم در میلههای کنترل برای برخی از رآکتورهای آب تحت فشار، در تولید برق هستهای استفاده میشوند. این میلهها نوترون آزاد را جذب کرده و بنابراین این فرآیند را کنترل میکنند. در دیگر برنامههای کاربردی مهندسی هستهای، صفحات فلز کادمیم برای محافظهای جذب نوترون استفاده میشوند.

ابزارهای نوری: سلولهای فتوولتائیک، بر پایه فیلم نازک یا تلورید کادمیوم (CdTe) و یا سولفید کادمیوم (CDS)، وقتی نور روی سطح آنها دچار شکست میشود، جریان الکتریکی تولید میکنند. این دستگاهها در سلولهای خورشیدی استفاده میشوند و نقش مهمی در توسعه تاسیسات انرژی خورشیدی مقرون به صرفه دارند. سلولهای حساس به نور سولفید کادمیوم در دوربین عکاسی استفاده میشوند که در این نوع ابزارها سلول سولفید کادمیوم به عنوان یک مقاوم متغیر حساس به نور عمل میکند. سلول کادمیوم سولفید نیز به عنوان یک عکس گیرنده بسیار حساس در سیستمهای الکتروفوتوگرافیک در فتوکپی استفاده میشود. دیگر ترکیبات کادمیم برای بهبود ثبات در تصاویر توسعه یافته استفاده میشوند و بنابراین در طول ذخیرهسازی طولانیمدت به حفظ آنها کمک میکنند.

لیچینگ: کادمیم میتواند به دو روش هیدرومتالوژی و پیرومتالوژی از روی جداسازی شود. در روش هیدرومتالوژی، در قسمت انحلال، ماده معدنی حاوی روی، کادمیوم، نیکل، کبالت و…، به روش لیچینگ در اسید سولفوریک با PH حدود یک یا ۱۲۰گرم بر لیتر حل میشود.

محلول تولیدشده در این مرحله به واحد فیلتراسیون انتقال مییابد. در مرحله انحلال حدود دو تا سه برابر تولید شمش، مصرف اسید وجود دارد. میزان انحلال به عیار خاک، نوع خاک و ساعت کاری بستگی دارد. در مرحله انحلال با اضافهکردن آب به اسید سولفوریک و همینطور اضافهکردن ماده معدنی، انحلال آغاز میشود. این انحلال در دیگهای جوشان اسید و در دمایی حدود ۲۰۰ تا ۳۰۰درجه سانتیگراد انجام میگیرد. در این بخش قسمت اعظم ماده معدنی حل شده و تنها بخش کمی از آن به صورت حلنشده باقی میماند و به بخش باطله انتقال مییابد.

انحلال: در بخش انحلال بعد از چند خط اسیدی، خط خنثی سازی با خط بازی وجود دارد که در آن اسید با آهک خنثی میشود و PH آن تا چهار و پنج پایین میآید. این عمل باعث رسوب ناخالصیهای موجود در محلول میشود. عمده ناخالصی موجود در محلول سیلیس است. همچنین عناصری مانند کبالت، نیکل، کادمیوم، آهن و سایر عناصر به اصطلاح مزاحم نیز در این قسمت رسوب داده میشوند.

مقدار کمی از عناصر مزاحم باقی میمانند که در بخشهای بعدی از روی جدا میشوند. محلول که وارد فیلتر شد، در اثر گذشت زمان، به درون فیلترها پمپاژ میشوند. با رد شدن محلول از فیلتر، کیک اصلی آن گرفته میشود و محلول صاف شده به خط اصلی یا تصفیه باز میگردد. در بخش فیلتراسیون، عمده عناصری که ذکر شد، گرفته میشوند و بخش باقیمانده آنها در بخش تصفیه از محلول جدا میشوند. در این بخش مقدار کمی روی(حدود سه درصد) به صورت رسوب از فیلتراسیون جدا شده، که باعث کاهش راندمان میشود.

این محلول حاوی روی دپو شده و مجدداً وارد خط تولید میشود. در مرحله تصفیه، محلول سولفات روی به همراه کادمیوم، نیکل، کبالت و… به بخش تصفیه منتقل میشود. در این قسمت دو خط گرم و سرد وجود دارد. در خط گرم پرمنگنات پتاسیم با دما ۸۰درجه سانتیگراد اضافه میشود. در این خط محلول هم زده شده، و در طی زمان، کبالت آن تصفیه و جدا میشود. کبالت جداشده، با پمپاژ به همراه دیگر ناخالصیها از خط جدا میشود. محلول حاوی کمتر از یکppm کبالت، به خط سرد انتقال مییابد.

در خط سرد در دمای ۷۵درجه سانتیگراد، پودر روی به همراه آب و اسید اضافه شده، مخلوط میشوند و با رسوب ناخالصیها به فیلترها پمپاژ میشوند. کادمیوم، نیکل، کبالت و سایر ناخالصیها از طریق فیلتراسیون از خط تولید جدا شده و غلظت آنها به کمتر از یک ppm میرسد. محلول تولید شده در این قسمت، با کمترین میزان ناخالصی، به بخش الکترولیز انتقال مییابد.

تصفیه: کادمیوم برای بازیابی میتواند از تفاله توسط تکنیکهای لیچینگ و الکترووینینگ بازیابی شود. رسوب کادمیوم نیز با فشردهسازی و ذوب توسط سود برای حذف روی تصفیه میشود. به صورت اختیاری میتوان یک مرحله تقطیر اضافی را برای بهدست آوردن کادمیوم با خلوص بالا استفاده کرد.

کادمیوم همچنین میتواند به عنوان محلول کلرید کادمیوم توسط فرآیند تبادل یونی بازیافت شود. محلول به یک تانک غوطهور با روی عیاربالا هدایت شده که یک واکنش تبادلی آغاز میشود و در نتیجه رسوب نرم کادمیوم و محلول کلرید روی تولید میشود.

رسوب بسیار نرم، از این فرایند، از فرایند رسوبزدایی یا از محلول سولفات، با دانههای سود سوزآور(هیدروکسید سدیم) برای حذف روی باقی مانده ذوب شده و محصول قالبگیری میشود. در نهایت، بخش جدایش کادمیوم میتواند توسط سود سوزآور و نیترات سدیم بهمنظور حذف روی باقیمانده ذوب شود. اگر در مرحله آخر ناخالصی وجود داشته باشد، دوباره با مراحل بالایی فرستاده شده و این چرخه تکرار میشود.

بازیابی: باتریهای نیکل- کادمیوم تقریباً به محض جمعآوری ۱۰۰درصد قابلیت بازیافت دارند. امروزه ۹کارخانه بزرگ بازیافت باتری Ni-Cd در ایالات متحده، اروپا و ژاپن وجود دارند و قادر به بازیافت در حدود ۲۰هزار تن از باتریهای NiCd صنعتی و مصرفکننده زباله کارخانه تولید کادمیوم هستند. در حال حاضر ظرفیت کافی برای بازیافت باتریهای NiCd وجود دارد.

بنابه گزارش سازمان زمین شناسی آمریکا مجموع تولید جهانی این ماده معدنی در سال ۲۰۱۸ به ۲۶ هزار تن رسید که نسبت به تولید سال ۲۰۱۷ افزایش ۶۰۰ تنی را نشان میدهد. چین با تولید ۸۲۰۰ تنی به عنوان بزرگترین تولیدکننده کادمیوم جهان در سال ۲۰۱۸ و پس از آن کره جنوبی با ۵۶۰۰ تن و ژاپن با تولید ۲۱۴۰ تن در رده های دوم و سوم قرار گرفتند. البته میزان دقیق ذخایر کادمیوم مشخص نیست و دلیل آن این است که تمامی محتوی فلز کادمیوم در معادن روی، آن هم به صورت محصول جانبی قرار دارد و مقدار آن قابل برآورد نیست؛ اما تخمین زده میشود که میزان ذخایر کادمیوم در حدود ۵۰۰هزار تن باشد میزان کادمیوم در کانههای روی به طور متوسط حدود ۰۳/۰درصد تخمین زده میشود.

فلزات سنگین به عنوان یک مسئله خطرساز از ابعاد مختلف هستند و بنابراین به طور جدی میتوانند زیست انسان و سایر موجودات زنده را به خطر بیاندازند. حضور این عوامل در محیط زیست در درازمدت، منجر به کاهش توان تولید مثل، مشکلات تنفسی، گوارشی، کلیوی و عصبی شده و در ضمن با توجه به تجمع آن در بدن (تجمع زیستی) و انتقال آنها به مصرفکنندگان، میتواند عوارض غیرقابل جبرانی را ایجاد نماید.

به طور کلی، کادمیوم از جمله فلزات خطرناک و سنگین در طبیعت است که وجود آن حتی در غلظتهای کم، میتواند خطرات بسیاری را به همراه داشته باشد. از عوارض مهم ایجاد شده توسط کادمیوم میتوان به اسهال، شکم درد و استفراغ شدید، شکستگی استخوان، عقیم شدن و نازایی (سرطان پروستات)، آسیب سیستم عصبی مرکزی، آسیب سیستم ایمنی، ناهنجاریهای روانی، آسیب احتمالی DNA یا سرطان اشاره کرد. انجمن غذا و داروی آمریکا(FDA) این عنصر را به عنوان یک ماده سرطانزای احتمالی معرفی کرده است.

آزمایشها و نیز تحقیقات گستردهای که بر روی معادن سرب و روی کشور صورت گرفته است نشان میدهد که غلظت فلز کادمیوم در معدن، آبهای زیرزمینی و حتی هوای اطراف معادن روی بسیار بیشتر از حد مجاز و گاهی اوقات خطرناک بوده که علاوه بر تأثیرگذاری در محیط زیست اطراف، موجب ناراحتی و بیماریهای فراوان برای معدنکاران و ساکنان اطراف معدن شده است. از این رو، بازنگری در صنعت سرب و روی کشور ضروری به نظر میرسد.

کشور ما با داشتن معادن غنی سرب و روی مانند انگوران، مهدی آباد، عمارت، کوشک، ایرانکوه، سرمه و…، موقعیت بینظیری برای تولید کادمیوم به عنوان محصول جانبی دارد.

وجود معادن و ذخایر بسیار غنی و کم نظیر روی در کشور، موجب احداث و توسعه کارخانههای تولیدکننده این فلز در سطح کشور شده است. این امر باعث شده تا بازیابی فلزات با ارزش نظیر کادمیوم، کبالت و نیکل از ضایعات و پسماندهای مراحل تصفیه این کارخانهها، بیش از پیش ضروری و مهم جلوه نماید.

در واقع میتوان گفت از میان این فلزات، کادمیوم به عنوان عمدهترین فلز محتوی پسماند، بعد از فلز روی از ارزش ویژهای برخوردار است. با وجود اینکه صنعت روی کشور تقریبا تمام ذخیره انگوران را مصرف کرده است، هنوز برای بازیابی فلزاتی چون کادمیوم موجود در پسماندهای صنعت روی، اقدام جدی صورت نگرفته است و با توجه به این موضوع، پسماندهای حاصل از تولید روی تجمع یافته و موجب آلودگی شدید محیط زیست اطراف کارخانهها میشوند.

از آنجا که معادن بسیار مهمی از روی در کشور ما وجود دارد، بنابراین میتوان برروی تولید این فلز در ایران حساب کرد. در حال حاضر در کشور ما عناصر فرعی مانند کبالت، ایندیوم، کادمیوم و نیکل در کارخانههای تولید روی به عنوان عناصر مزاحم تلقی شده و در محلی خاص دپو میشوند. عدم فراوری و دورریختن عناصر فرعی و عموما سمی، در هنگام بارش باران، باعث انحلال کادمیوم و سایر عناصر انباشته شده و همچنین جاری شدن آنها در رودخانههای اطراف و در نهایت آلودگی شدید زیستمحیطی اطراف کارخانههای تولید سرب و روی شده و بعضاً با اعتراض و شکایت افراد محلی، منجر به تعطیلی واحدهای تولیدی شده است.

البته لازم به ذکر است که در تولید کنسانتره، فناوری مورد استفاده در صنعت سرب و روی کشور، فناوری روز دنیا است. در رابطه با تولید شمش فناوری مورد استفاده در کشور فناوری مناسبی است؛ اما مهمترین مشکل در این بخش کوچک بودن واحدهای تولیدی است. در حال حاضر واحدهای تولید سرب و روی در کشورهای دیگر با ظرفیت بیش از ۱۰۰هزار تن احداث میشوند؛ درحالی که در کشور ما ظرفیت واحدهای تولیدی اغلب کمتر از ۱۰ هزار تن است.

همین امر باعث میشود تا این واحدهای کوچک با ظرفیتهای پایین نتوانند فلزات باارزشی مانند نیکل، کادمیوم، کبالت و حتی نقره را استحصال کنند. بنابراین واحدهای تولیدی کوچک، این عناصر باارزش را به عنوان باطله در طبیعت رها کرده و محیط زیست را آلوده میکنند. البته لازم به ذکر است که غلظت و ذخیره کادمیوم موجود در بعضی از معادن سرب و روی کشور، در حدی نیست که بتوان آن را به عنوان محصول فرعی استحصال کرد.

در سالهای اخیر و با توجه به اهمیت موضوع آلودگی محیط زیست، تحقیقاتی در مورد استحصال فلزات فرعی در صنایع کشور در نهادهای تحقیقاتی مانند دانشگاهها صورت گرفته است. اما این تحقیقات و کارهای انجام شده بر روی این پسماندها، بیشتر جنبه آزمایشگاهی داشته و برای بازیافت و تولید صنعتی چندان مقرون به صرفه نبودهاند.

روشهایی که در سایر نقاط جهان انجام میشوند شامل روشهای رسوبی و یا استخراج حلالی هستند که گران قیمت بوده و موجب وابستگی صنعت به تکنولوژی آنها میشود؛ اما در شرایط کنونی نمیتوان چندان به آنها متکی بود. بنابراین برای به دست آوردن روشی نو و همچنین یک روش بومی و بهینهسازی کلیه فرآیندها که هم از لحاظ اقتصادی مقرون به صرفه باشد و هم با امکانات داخلی و موجود بتواند به انجام برسد، تحقیقات جامع و کاملی را میطلبد که البته برای به ثمر نشستن این تحقیقات، مسئولین صنعت سرب و روی کشور باید با استفاده از دانش موجود و فرصت دادن به آزمایشگاهها و شرکتهای تحقیقاتی، موجبات ایجاد روشهای نوین و مقرون یه صرفه را در صنعت سرب و روی فراهم آورند. ناگفته نماند که در چندین واحد محدود در صنایع سرب و روی واحدهای پایلوت کادمیوم احداث شدهاند اما هنوز به مرحله تولید تجاری نرسیدهاند.

با کاهش عیار مواد اولیه مصرفی بازیابی و تولید عناصر جانبی مانند کادمیوم، ایندیوم، کبالت و نیکل از لحاظ اقتصادی ضرورت مییابد. بنابراین با تبادل اطلاعات با شرکتهای مهم و ورود فناوریهای نوین به کشور، میتوان علاوه بر ارتقای بهرهوری و نوینسازی صنایع سرب و روی، خطوط تولید عناصر یادشده را نیز در کنار واحدهای ذوب روی ایجاد کرد تا از آلودگیهای زیستمحیطی جلوگیری شود. با تولید این عناصر، صنعت سرب و روی میتواند مزیت مهمی در بخش صادرات برای کشور فراهم آورد.