سیاستهای توسعه پایدار در جهان امروز نیازمند رویکردهایی برای کاهش آلایندههای محیطی است. لاستیکهای مستعمل از جمله آلایندههای غیرقابل بازیافت هستند. هرچه اتومبیلهای بیشتری تولید شود، تعداد لاستیکهای بیشتری تولید و برجای خواهد ماند؛ بنابراین آنها باید با روشهایی بازیافت شوند. در این مقاله، خواص رفتاری بتن خودمتراکم (SCC) مورد بررسی قرار گرفت که در آن ماسه و شن با ذرات خرده لاستیک به ترتیب در ۴٫۸ و ۱۲ درصد وزنی در دو سری خواص مکانیکی (A و B) دستهبندی شده و مقاومت، مقاومت کششی، مقاومت خمشی و ظرفیت جذب انرژی نیز مورد بررسی قرار گرفت. نتایج نشان میدهد که بهترین شرایط، زمانی حاصل میشود که شن و ماسه با ۴ درصد ذرات خرده لاستیک جایگزین شوند. همچنین، یکی از خواص مهم بتن ساخته شده با ذرات خرده لاستیک، ظرفیت بسیار بالای جذب انرژی است.

سالانه چندین میلیون تن لاستیک فرسوده تولید میشود و این میزان به دلیل رشد جمعیت و خودروسازی رو به افزایش است. مشکلات زیستمحیطی در دهههای اخیر، دغدغه بزرگی برای متخصصان کشورهای در حال توسعه و توسعهیافته است؛ بنابراین یافتن راهحلی برای بازیافت آن ضروری است. سالانه دهها میلیارد تن بتن در سراسر جهان ساخته و مورد استفاده قرار میگیرد (Meyer 2009)؛ همانطور که میدانید، تهیه شن و ماسه که اجزای تشکیلدهنده بتن هستند، باعث آسیب رسیدن به محیط زیست میشود و محققان و پژوهشگران همواره در تلاش بودهاند که راهی برای ساخت بتن سبز و مطلوب پیدا کنند.

محققان در دهههای گذشته سعی کردهاند از ذرات لاستیکهای خرد شده بازیافتی در ساخت بتن استفاده کنند. مطالعات نشان داده است که ترکیب ذرات لاستیکهای خرد شده باعث تغییر در خواص مکانیکی آن میشود.

در برخی مطالعات سیمان، شن و ماسه با درصدهای مختلفی از لاستیک های خرد شده جایگزین شدند (Bravo and Brito, 2012, Turatsinze et al.,2005, Turki et al.,2009). نتایج تجربی نشان میدهد که ترکیب مقدار زیادی از ذرات لاستیکهای خرد شده باعث میشود مقاومت فشاری بتن کاهش یابد (Bravo and Brito 2012, Turatsinze et al., 2005)؛ همچنین آنها به این نتیجه رسیدند که وقتی سیمان با ذرات لاستیکهای خرد شده بیشتری جایگزین شود، مقدار جذب آب در بتن کاهش پیدا میکند (Ganjian et al., 2009). بتن حاوی ذرات لاستیکهای خرد شده در آزمایش مقاومت کششی، تغییر شکل بیشتری را بدون ترک و پارگی نشان میدهد اما نهایتا مقاومت کششی آن کاهش خواهد یافت(Yilmaz and Degirmenci, 2009;G. papakonstantinou and j.Toboloski, 2006). وجود ذرات لاستیک خرد شده به صورت قابلتوجهی هدایت حرارتی بتن را کاهش میدهد ( Meshgin et al., 2012; Corinaldesi et al., 2011).

در این تحقیق تلاش شده است در دو دسته (A و B) به ترتیب ذرات لاستیکهای خرد شده با شن و ماسه جایگزین شده و همچنین سعی شده است ضمن استفاده از پودر سنگ به عنوان پرکننده، خواص مکانیکی بتن خودمتراکم مورد بررسی قرار گیرد.

مواد مورد استفاده در این مقاله :

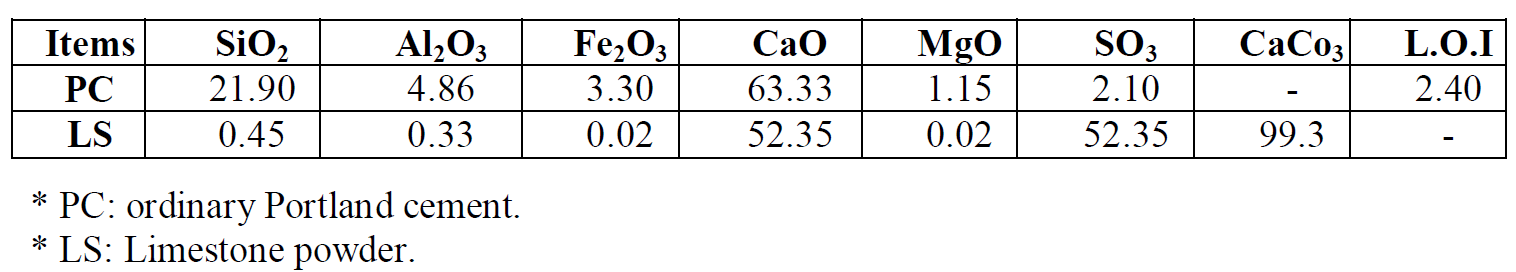

حداکثر اندازه شن مورد استفاده در این تحقیق ۱۲٫۵ میلیمتر بوده که بر اساس محدوده استاندارد (ASTM) است. برای ریزدانهها از الک ۴٫۷۵ میلیمتر استفاده شده که دارای ۷۶ درصد ماسه است. برای سیمان از سیمان تیپ دو تولید شده در کارخانه سیمان مازنداران استفاده شده که خواص شیمیایی و فیزیکی آن در جدولهای یک و ۲ درج شده است. سنگ آهک مورد استفاده در این پژوهش، دارای وزن مخصوص ۲٫۶ گرم بر سانتیمتر مکعب بوده که خواص شیمیایی آن در جدول شماره یک درج شده است.

جدول شماره یک: خواص شیمیایی سیمان و پودر آهک

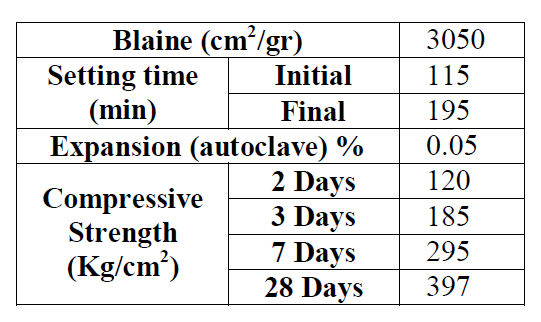

جدول شماره ۲: آنالیز خواص فیزیکی سیمان

در این مقاله و تحقیق از فوق روانکننده «Glenium 110p» ساخت شرکت (BASF) استفاده شده است. این فوق روانکننده، محلول آبی پلی کربوکسیلیک اتر است. رنگ این ماده کدر بوده و وزن مخصوص آن در دمای ۲۰ درجه سانتیگراد برابر با ۱٫۱ گرم بر سانتیمتر مکعب است. در این آزمایش همچنین از ذرات لاستیکهای خرد شده با اندازه بین سه تا پنج میلیمتر با مدول الاستیسیه ۲۲ مگاپاسکال و مقاومت کششی ۲۸ مگاپاسکال استفاده شده است.

شکل شماره یک: ذرات خرد شده لاستیک

طرح اختلاط نمونههای بتنی:

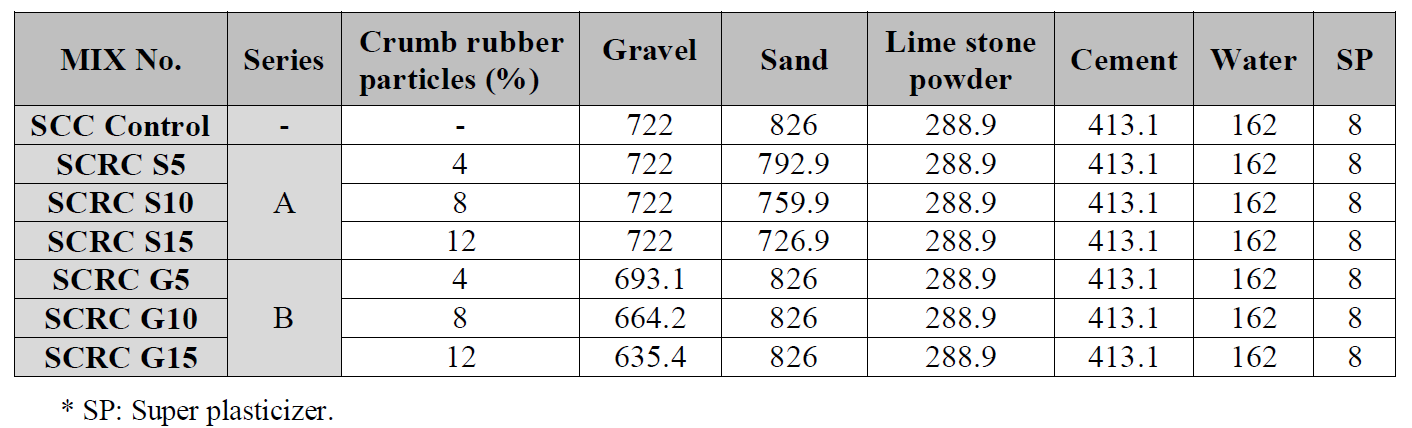

در این تحقیق هفت طرح اختلاط در دو سری (B و A) در نظر گرفته شده است. در سری (A)، ماسه با ۴٫۸ درصد وزنی و در سری (B)، با ۱۲ درصد وزنی لاستیک جایگزین شده است. در هر دو طرح شن نیز با همان درصد وزنی جایگزین شد. تمامی طرح اختلاطها در جدول شماره ۳ درج شده است. توجه داشته باشید که تمامی مقادیر اجزای تشکیلدهنده بتن به جز شن، ماسه و لاستیک ثابت هستند، نسبت آب به سیمان برابر با ۰٫۳۹ است. همچنین در نمونه شاهد که برای کنترل در نظر گرفته شده، از ذرات خرد شده لاستیک استفاده نشده است.

جدول شماره ۳: طرحهای اختلاط بتن

ساخت و عمل آوری نمونه :

پس از اختلاط بتن، نمونهها در شرایط آزمایشگاهی به مدت ۲۴ ساعت در قالب نگهداری شدهاند و سپس آنها را تا سن نمونه مورد نظر در حوضچههای آب با دمای ۲۵ درجه سانتیگراد نگهداری کردیم. مد نظر داشته باشید که در هر طرح از قالب های مکعبی ۱۰*۱۰*۵۰ سانتیمتر و استوانهای ۱۵*۳۰ سانتیمتر و همچنین قالب ۱۰*۱۰*۵۰ استفاده شده است.

نتایج تجربی و بررسیها:

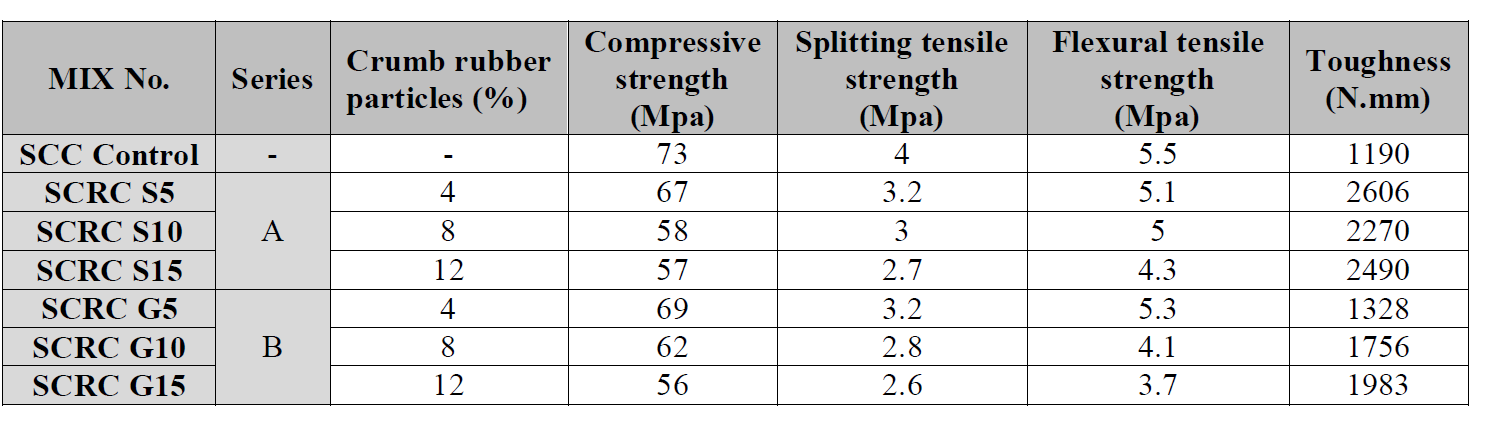

در تمامی آزمایشهای انجام شده، شرایط ساخت و نگهداری، پارامترهای آمادهسازی و آزمایش کاملا یکسان بوده است. همچنین با توجه به استانداردهای (ASTM) و (ACI) خواص مکانیکی بتن ساخته شده مورد بررسی قرار گرفت که نتایج در جدول شماره ۴ ارائه شده است.

جدول شماره ۴: ویژگیهای مکانیکی بتن ۲۸ روزه

آزمایش مقاومت فشاری:

بر اساس جدول ۴، نموداری که در پایین مشاهده میکنید (شکل ۲)، زمانی که خرده لاستیکها افزوده میشود، مقاومت فشاری کاهش پیدا میکند که البته در نمونههای سری (A) بیشتر از سری (B) بود. از آنجاییکه شنها نقش مهمی در تحمل بار دارند، جایگزینی آنها با خرده لاستیکها منجر به کاهش مقاومت فشاری نمونه بتن میشود. هنگام بارگذاری روی نمونهها، ذرات لاستیکهای خرد شده تماس و گیرایی خود با سیمان را از دست داده و به دلیل اتصال ضعیف بین آنها، فضای خالی بین آنها ایجاد شده که منجر به شکافتن سریعتر بتن میشود.

مشاهده میشود که هرچه درصد لاستیکهای خرد شده در نمونهها بیشتر میشود، مقاومت فشاری نیز کاهش پیدا میکند. زمانی که به صورت حداقلی از ذرات لاستیک استفاده شده است، یعنی زمانی که ۴ درصد جایگزینی لاستیک داشتیم، نهایتا ۸ درصد کاهش مقاومت فشاری نسبت به نمونه شاهد را ثبت میکنیم که عدد محسوس و قابلتوجهی نیست.

شکل شماره ۲: مقاومتهای فشاری نمونههای بتن

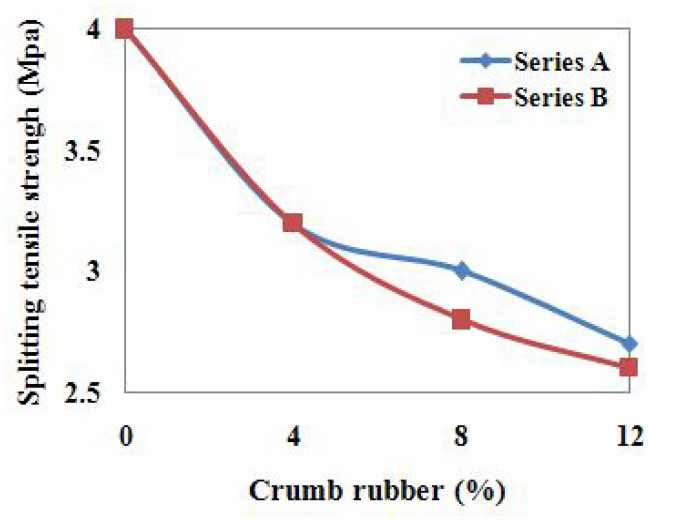

آزمایش مقاومت کششی:

مطابق شکل ۳، مقاومت کششی در نمونههای سری (A) که در آن ماسه با ذرات خرد شده لاستیک جایگزین شده بود، بیشتر از مقاومت کششی در نمونههای سری (B) بوده که در آن شن با ذرات خرده لاستیک جایگزین شده است. در این شرایط، لاستیکها نقش الیاف را ایفا میکنند و شکافتن بتن را پس از گسیختگی به تاخیر میاندازند. به طور کلی در نمودارها نمایان است که افزایش میزان خرده لاستیکها در بتن، منجر به کاهش مقاومت کششی آن میشود اما از طرفی، نمونههای بارگذاری شده پس از شکست و پارگی همچنان در برابر تغییرشکل زیاد مقاومت میکنند؛ یعنی بتن حتی زمانی که ترک خورده است، قادر به تحمل بار بوده و این تماما به دلیل خواص فیزیکی خواص ذرات لاستیک است. مشخص است که حالت کشش و تقسیم با در بتن (SCC) حاوی ذرات لاستیک خرد شده، از حالتهای بتن ساده پیروی نمیکند.

بر این اساس برخلاف بتنهای معمولی که در آنها ترکها و شکافتنهای ناگهانی رخ میدهد، در بتنهای (SCC) حاوی ذرات لاستیک خرد شده، ترک و شکاف به تدریج رخ داده و هرچه مقدار ذرات لاستیک خرد شده در نمونهها افزایش مییابد، سرعت شکاف و ایجاد ترکها کاهش پیدا میکند.

زمانی که میزان شکنندگی بتن زیاد باشد، در هنگام بارگذاریهای ناگهانی یا وقوع زلزله منجر به شکافتن ناگهانی و فاجعهآمیز در سازههای بتنی میشود. به این دلیل است که معمولا طراحان علاقه دارند ترکها به تدریج رخ دهد. در این مقاله و تحقیق نشان داده شد که یکی از روشهای این کار، ترکیب ذرات لاستیکهای خرد شده به بتن است.

شکل شماره ۳: مقاومت کششی نمونههای بتن

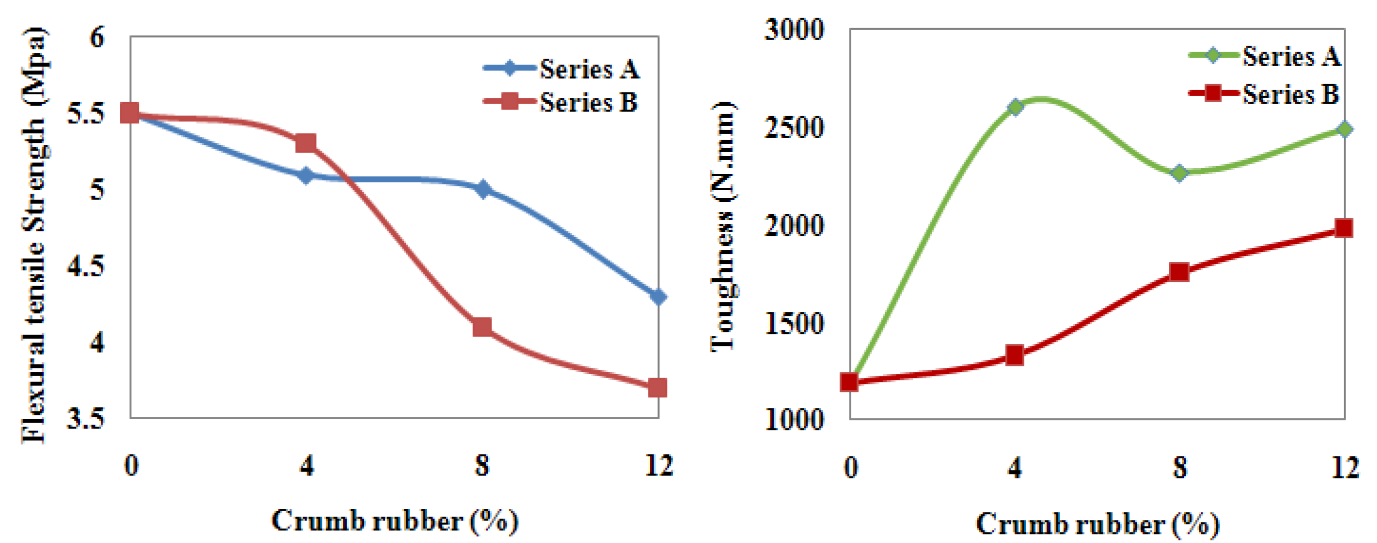

آزمایش مقاومت خمشی و ظرفیت جذب انرژی:

کاهش مقاومت خمشی را میتوان حاصل کاهش چسبندگی بین ذرات لاستیکهای خرد شده با سیمان دانست. در این آزمایش، مقاومت خمشی و ظرفیت جذب انرژی بر اساس استانداردهای (ASTM) تعیین میشود. این آزمایش بر روی نمونه سوم با اندازه ۱۰*۱۰*۵۰ سانتیمتر توسط دستگاه یونیورسال با روش کنترل کرنش با سرعت ۰٫۵ میلیمتر بر دقیقه انجام شده است. فاصله بین دو پایه ۴۰ سانتیمتر بوده و نتایج نهایی در جدول شماره ۴ و شکلهای ۴ و ۵ ارائه شده است.

مطابق شکل ۵، هنگامی که مقدار ذرات لاستیکهای خرد شده افزایش مییابد، ظرفیت جذب انرژی به خصوص در نمونهای که ۴ درصد ذرات لاستیک خرد شده است، افزایش قابلتوجهی پیدا میکند که ظرفیت جذب انرژی در این نمونه ۲٫۲ برابر نمونه شاهد است.

شکل شماره ۵: میزان جذب انرژی نمونه های بتن شکل شماره ۴: مقاومت خمشی نمونه های بتن

نتیجهگیری:

با توجه به آزمایشات انجام شده و نتایج حاصله، موارد زیر بیان میشود؛ در نمونههای متشکل از ذرات لاستیکهای خرد شده، کاهش برخی از خواص مکانیکی بتن خود متراکم دیده میشود که با ترکیب برخی از مواد (مانند نانو سیلین و…) قابل حل هستند.

یکی از مهمترین اثرات ترکیب و جایگزینی ذرات لاستیک خرد شده به بتن، افزایش قابلتوجه ظرفیت جذب انرژی و بهبود فرایند شکافتن بتن است. به دلیل ظرفیت جذب انرژی بالا، بتن خودمتراکم حاوی ذرات لاستیک خرد شده، در برابر بارهای دینامیکی یا انفجار بسیار خوب عمل میکند که توصیه میشود از خرده لاستیکها در روسازی راهها، فرودگاهها و هر منطقه دیگری که بارهای دینامیکی یا ضربهای روی بتن اعمال میشود، استفاده شود.

با فرض اینکه سالانه ۱۰ میلیارد تن بتن در دنیا استفاده میشود (Meyer 2009)، اگر تنها ۴ درصد از حجم بتن مصرفی خودمتراکم با ذرات لاستیک خرد شده (به جای ماسه) ترکیب شود، چیزی در حدود ۲۶۰ میلیون تن ضایعات لاستیک مورد استفاده قرار میگیرد. امید است علاوه بر داشتن بتن سبز، شاهد حذف ضایعات لاستیک از محیط زیست بوده و با توجه به رشد روزمره ضایعات لاستیک در جهان، گام بزرگی با بازیافت آنها در جهت توسعه پایدار برداشته شود.

انتهای پیام//