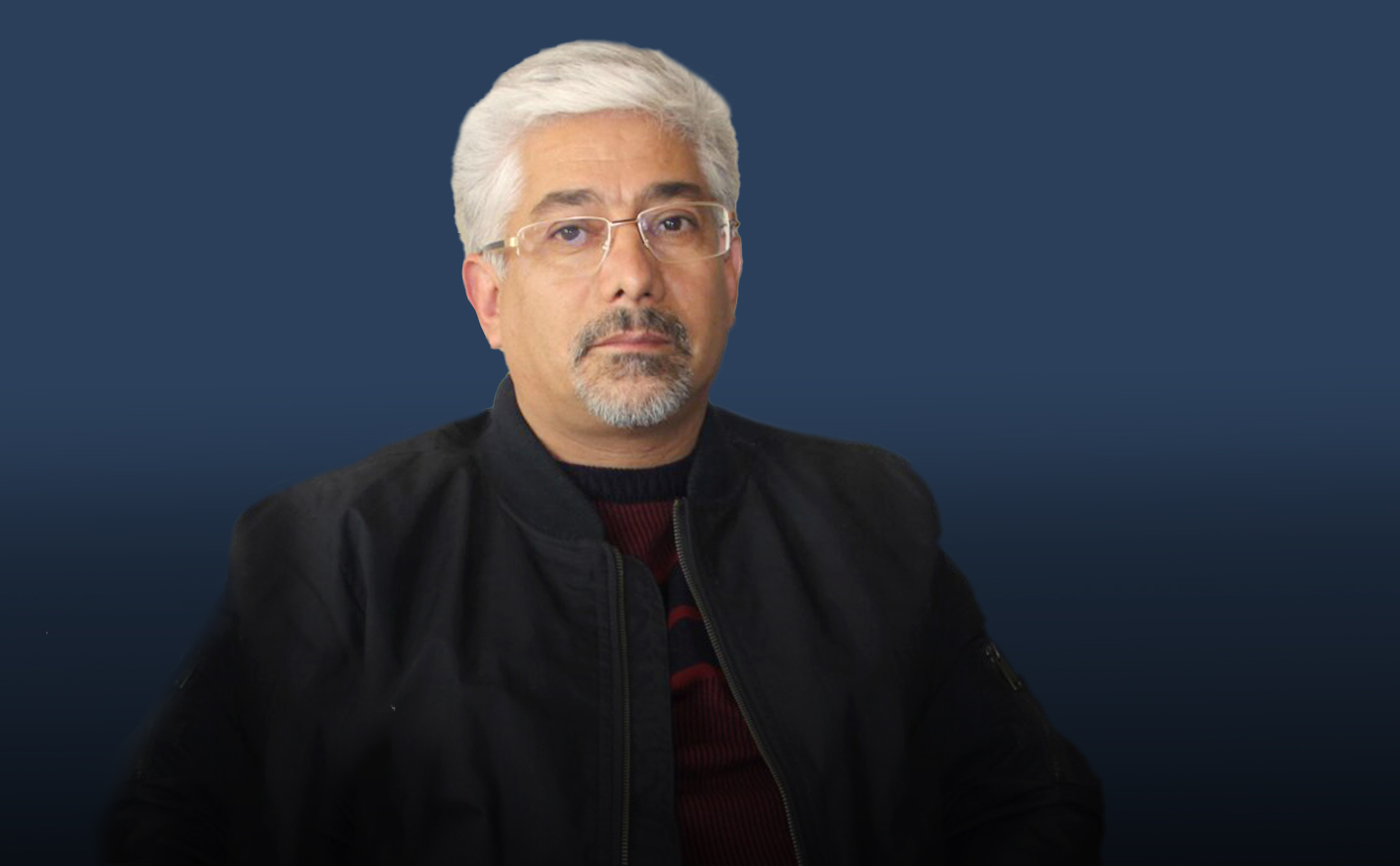

محمد حیدرزاده در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: میزان تولید شمش روی در ایران، حدود ۲۰۰ هزار تا ۲۱۰ هزار تن در سال و ظرفیت نصب شده برای کارخانجات تولید این محصول، حدود ۴۷۴ هزار تن است. در واقع کمبود مواد اولیه و سایر مشکلات موجود باعث شده است نتوانیم ظرفیت کامل نصب شده را محقق کنیم. تعداد کارخانجات فعال در این حوزه، حدود ۸۶ کارخانه است که عمده آن، واحدهای کوچک تولیدی هستند که تا مدتی قبل، ماده اولیه مورد نیاز خود را از معدن انگوران تامین میکردند.

وی افزود: همزمان با کاهش ذخایر اکسیدی این معدن که روزی به عنوان بهشت ذخایر سرب و روی ایران شناخته میشد، شاهد واردات خاک معدنی از سایر کشورها مانند ترکیه طی چهار تا پنج سال گذشته هستیم. در واقع این همان فرایند عبور موقت است که تولیدکنندگان موظف به صادرات بخشی از شمش تولیدی خود در ازای واردات خاک معدنی هستند. این در حالی است که ایران، ششمین تولیدکننده برتر روی در دنیا شناخته میشود و حدود ۶ تا ۸ درصد ذخایر روی دنیا در ایران قرار دارد اما همچنان شاهد کمبود مواد اولیه و واردات خاک معدنی به داخل کشور هستیم.

قائم مقام مدیرعامل شرکت صنایع خالصسازان روی زنجان ضمن اشاره به اهمیت اجرای عملیاتهای مختلف معدنی، عنوان کرد: متاسفانه اکتشاف و همچنین استخراج معادن کشور طی سالیان اخیر مهجور باقی مانده است و اکثر معادن که کوچکمقیاس هستند، درگیر معضلات زیستمحیطی و همچنین معارضان محلی بوده و یا تعطیل و متروکه شدهاند. به همین علت خاک معدنی کافی در داخل وجود ندارد و ناچار به واردات خاک هستیم.

ضرورت تشویه خاک سولفوره

حیدرزاده در ادامه به اهمیت بهکارگیری از خاک سولفوره در تولید شمش روی اشاره کرد و گفت: تکنولوژی تولید شمش روی در تمام واحدهای تولیدی کشور به غیر از شرکت ذوب روی بافق، هیدرومتالورژی بوده و تنها این شرکت قادر به استفاده از خاک سولفوره در تولید شمش روی است. این در حالی است که ضرورت دارد دانش تشویه خاک سولفوره در اختیار واحدهای مختلف تولیدی شمش قرار بگیرد تا بتوانیم بهرهوری کافی از ذخایر سولفیدی کشور را داشته باشیم. اگرچه برخی شرکتها به صورت پایلوت مشغول استفاده از این فناوری هستند اما هنوز قادر به تجاریسازی آن نشدهاند و از آنجایی که بهکارگیری از این تکنولوژی نیازمند سرمایهگذاری کلان است، گسترش آن در میان واحدهای مختلف تولیدی زمانبر خواهد بود. کارخانه فلوتاسیون مهدیآباد با ظرفیت ۲۰۰ هزار تن کنسانتره سولفوره روی تا پایان سال آینده وارد مدار تولید خواهد شد و بر همین اساس باید به دنبال احداث یک سری واحدهای تشویه باشیم تا بتوانیم به بهترین شکل ممکن از این میزان تولید در مهدیآباد بهره ببریم.

وی ضمن اشاره به چالشهای موجود در صنعت روی، مطرح کرد: میزان ظرفیت اسمی شرکت خالصسازان روی زنجان ۳۵ هزار تن در سال است که در حال حاضر موفق به تولید ۲۰ هزار تن شمش روی در سال شدهایم؛ چراکه از یک سو، با چالش کمبود مواد اولیه و از سوی دیگر، با محدودیت تامین انرژی به ویژه برق مواجه هستیم. قطعی برق در روزهای گرم سال، یکی از گلوگاههای تولید به شمار میآید و به همین علت ما در مجموعه خالصسازان نیروگاه احداث کردهایم تا بتوانیم بخشی از کمبود برق مورد نیاز را جبران کنیم. باید در نظر داشت که سایر واحدهای تولیدی، توانایی احداث نیروگاه را ندارند و بنابراین قطعی برق به تولید آنها آسیب وارد خواهد کرد؛ چراکه برگشت سرمایه حاصل از احداث نیروگاه، ریسک بزرگی محسوب میشود و همچنین زیرساختهای لازم نیز فراهم نشده است که ضرورت دارد دولت و سازمانهای ذیربط، نسبت به رفع معضلات موجود در این بخش اقدام کنند.

ضرورت اجرای طرح جامع سرب و روی

قائم مقام مدیرعامل شرکت صنایع خالصسازان روی زنجان در ارتباط با طرح جامع سرب و روی کشور، اذعان کرد: شرکت تهیه و تولید مواد معدنی ایران، ملزم به تهیه طرح جامع سرب و روی کشور شده است که از سال ۱۳۹۷ آغاز و در حال حاضر نسخه اول آن قابل دسترس است. چشمانداز و برنامهریزیهای لازم در صنعت سرب و روی تا سال ۱۴۲۰ در این طرح گردآوری شده و به تمامی چالشهای موجود به ویژه کمبود خاک معدنی اشاره شده است. در حال حاضر یک درصد تولید جهانی شمش متعلق به ایران بوده و این در حالی است که حدود ۸ درصد ذخایر معدنی روی در کشور واقع شده است. بر همین اساس باید نسبت به توسعه هرچه بیشتر این صنعت اقدام کنیم و چارهای جز توسعه نداریم. همچنین سرانه مصرف روی در کشورهای توسعه یافته، حدود دو تا ۲٫۵ کیلوگرم به ازای هر فرد است که در ایران، این ضریب در حدود ۰٫۶ تا ۰٫۷ به ازای هر فرد است. بنابراین حدود دو تا سه برابر امکان ارتقای جایگاه صنعت روی در داخل کشور وجود دارد که امیدوار هستیم در ادامه با تامین زیرساختهای لازم، بتوانیم به جایگاه واقعی خود در این صنعت دست پیدا کنیم.

حیدرزاده در ادامه با بیان اینکه حدود ۶۵ درصد شمش روی تولیدی کشور صادر میشود، تصریح کرد: مصرف داخلی شمش روی، حدود ۵۰ تا ۵۵ هزار تن در سال است و حدود ۱۵۰ تا ۱۶۰ هزار تن روانه بازارهای صادراتی میشود. کاربرد عمده شمش روی داخلی در گالوانیزاسیون است و در تولید زاماک نیز کاربرد دارد. ۸۰ تا ۸۵ درصد شمش روی تولیدی در شرکت صنایع خالصسازان روی زنجان به کشورهایی همچون ترکیه، چین، امارات، افغانستان، پاکستان و همچنین روسیه صادر میشود و خوشبختانه با حضور نیروهای انسانی مشتاق به کار، چالش چندانی در بخش تولید و صادرات شمش نداریم.

سنگشکن ثانویه در معادن سرب و روی تعبیه شود

وی در پاسخ به سوال خبرنگار «فلزات آنلاین» مبنی بر اینکه آیا عیار خاک معدنی اعلام شده در بورس با خاک تحویلی به تولیدکنندگان متفاوت است، گفت: علیرغم اینکه شرکت تهیه و تولید مواد معدنی ایران یک شرکت آزمایشگاهی مورد اعتماد را برای تطبیق عیار خاک عرضه شده در بورس با خاک خریداری شده در نظر میگیرد اما از آنجایی که نمونهبرداری از سنگ معدنی به صورت کلوخه است، شاهد بروز خطاهایی در این بخش هستیم. در واقع جدای از خطاهای آزمایشگاهی، خطای اصلی در نمونهبرداری رخ میدهد و زمانی که سنگ معدنی نرم و پودری شکل باشد، آنالیز دقیقتری صورت میپذیرد اما زمانی که نمونه درشت و به صورت کلوخه همراه با نرمه باشد، شاهد خطا و در نهایت اختلاف عیار خواهیم بود. بر همین اساس ضرورت دارد یک سنگشکن ثانویه در معدن تعبیه شود و خاک معدنی ریزدانه و پودرتر شده تا میزان خطای موجود به حداقل کاهش پیدا کند که هنوز چنین اتفاقی رخ نداده است و به دنبال آن تولیدکنندگان و خریداران خاک معدنی با ضرر چند صد میلیونی پس از خرید خاک از بورس مواجه میشوند.

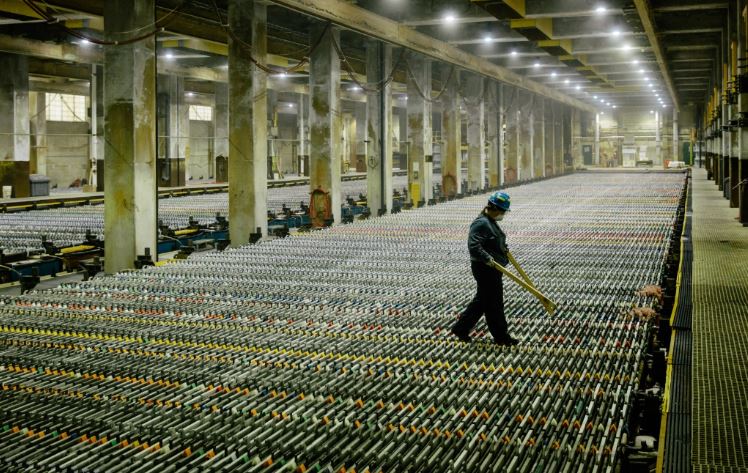

این تولیدکننده شمش روی ضمن اشاره به جایگاه نامناسب صنعت روی ایران نسبت به کشورهای توسعهیافته، عنوان کرد: ما همچنان به صورت سنتی و دستی، مشغول تولید شمش روی هستیم و این در حالی است که کشورهای پیشرفته از رباتها در خطوط تولید خود استفاده میکنند. در واقع سطح دانش، تکنولوژی و مکانیزاسیون تولید شمش روی در ایران پایین است و همچنین ظرفیت تولید شرکتهای داخلی نیز محدود است. در حالی که ظرفیت تولید واحدهای مطرح جهانی، بالغ بر ۱۰۰ هزار تن در سال است و ظرفیت تولید بزرگترین تولیدکننده شمش روی ایران، به ۵۰ هزار تن نیز نمیرسد. از سوی دیگر، بازیافت فلزات جانبی در روی مانند طلا، نقره، نیکل، ژرمانیم، کادمیم، کبالت و حتی مس در معادن کشور صورت نمیپذیرد و تنها به دنبال استفاده مجدد از طلا و نقره هستیم و سایر فلزات به صورت کیک دپو میشوند. همین مسئله میزان رقابتپذیری در صنعت روی و همچنین سودآوری واحدهای تولیدی را کاهش داده است. در حالی که برای مثال اگر خاک معدنی حاوی ۰٫۵ درصد نیکل باشد، با توجه به قیمت جهانی نیکل که حدود ۲۸ هزار دلار به ازای هر تن است، میتوانیم سودآوری مناسبی از بازیافت و تولید محصول جانبی داشته باشیم که متاسفانه چنین اتفاقی داخل کشور رخ نمیدهد و این مهم در خصوص عناصر کمیاب نیز صدق میکند. البته ذکر این نکته نیز ضروری است که دانش و تکنولوژی بازیافت این فلزات در داخل نیز وجود ندارد و شرکتهای مدعی نیز به صورت پایلوت در این زمینه مشغول فعالیت هستند.

کاهش قیمت روی در بازارهای جهانی

حیدرزاده در ادامه به نوسان قیمت روی در بازارهای جهانی اشاره کرد و گفت: همزمان با کاهش قیمت اکثر فلزات در بازارهای جهانی، قیمت روی نیز از حدود سه هزار و ۷۰۰ دلار به ازای هر تن، به حدود دو هزار و ۷۵۰ دلار به ازای هر تن در بورس فلزات لندن رسیده است. ضمن اینکه با صعود نرخ دلار به حدود ۳۶ هزار تومان، شمش روی با قیمت حدود ۸۵ هزار تومان به ازای هر کیلوگرم در بازارهای داخلی قیمتگذاری میشود و حاشیه سود امنی برای واحدهای تولیدی وجود ندارد.

وی در پایان چشمانداز صنعت روی در کوتاهمدت را نامناسب دانست و یادآور شد: با توجه به تلاطم قیمت فلزات در بازارهای جهانی، نمیتوانیم چشمانداز مناسبی را طی دو تا سه سال پیش رو متصور شویم اما با توجه به اینکه روز به روز به مصارف فلز روی افزوده میشود که از جمله آنها میتوان به باتریهای زینک ایر (روی هوا)، ورقههای خودرو، لوازم بهداشتی و آرایشی و… اشاره کرد، بنابراین صنعت روی از آینده بسیار روشنی در بلندمدت برخوردار خواهد بود و امیدوار هستیم بتوانیم با سرمایهگذاریهای کافی در معادن به ویژه در بخشهای اکتشاف و استخراج، شاهد توسعه بخش معدن و صنایع معدنی به ویژه روی و در نهایت اشتغالزایی و ارزآوری بیشتر در داخل کشور باشیم.