عضو هیئت مدیره شرکت فولادریزان شهرکرد، تولیدکننده هادیهای آلومینیومی و مسی گفت: در حال حاضر شرایط صنعت کشور به سطحی رسیده است که تولیدکنندگان با اجرا و پیادهسازی طرحهای مختلف، به سمت افزایش حداکثری بهرهوری و کاهش هزینهها در واحدهای تولیدی سوق پیدا کردهاند؛ به همین دلیل مهمترین خواسته تولیدکنندگان از دولت، اتخاذ سیاستهایی در راستای همسانسازی نرخ ارز در تعیین قیمت مواد اولیه (شمش آلومینیوم) و رفع تعهد ارزی است.

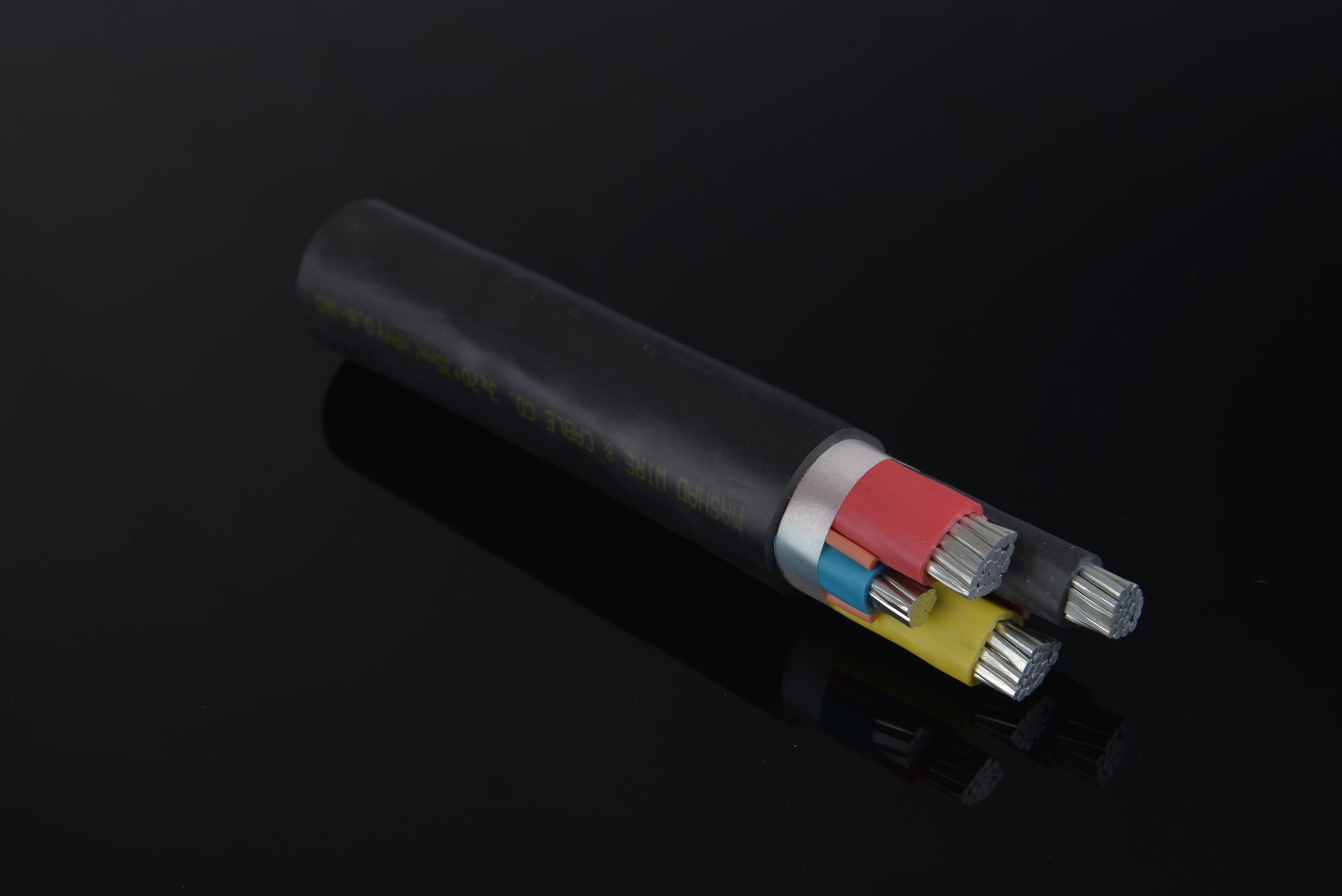

رستم اسدی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» در رابطه با چالشهای صنعت سیم و کابل در سال ۱۴۰۲، بیان کرد: شرایط تولید در سال گذشته با توجه به تقاضای بازارهای صادراتی، مزایا و معایبی را برای تولیدکنندگان به همراه داشت؛ به عنوان مثال میتوان به حضور فعال تولیدکنندگان به خصوص این مجموعه، در بازارهای آسیای میانه و کشورهای همسایه، خلق ارزش و ارزآوری برای کشور اشاره کرد که به سبب تقاضای بالقوه مشتریان خارجی برای خرید محصولات ایرانی از جمله سیم و کابل، فلزات رنگین و… حاصل شده است. شایان ذکر است که با توجه به تقاضا و تمایل زیاد مشتریان در بازار، شاهد جایگزینی فلز آلومینیوم به جای مس در صنعت سیم و کابل هستیم که علت آن را میتوان به کاهش هزینهها و قیمت بالای مس و وزن سبک آلومینیوم نسبت به فلز سرخ اطلاق کرد. به طوری که اکنون بخش اعظمی از ظرفیتهای ایجاد شده در صنعت سیم و کابل کشور، متمرکز روی تولید محصولات آلومینیومی است. از معایب تولید در سال گذشته میتوان به کمبود مواد اولیه (شمش آلومینیوم) و خرید آن با قیمتی فراتر از قیمتهای جهانی، اشاره کرد که مانع از توسعه و پیشرفت هرچه بیشتر این صنعت در داخل شدهاند. متاسفانه اکثر تولیدکنندگان با این مسائل دست به گریبان هستند و در حالی که تقاضای شمش آلومینیوم در بورس کالای ایران در هفته منتهی به روز شنبه هشتم اردیبهشت ماه ۱۴۰۳، ۹ هزار و ۶۵۰ تن بود مقدار عرضه آن در تاریخ مذکور به پنج هزار و ۴۰۰ تن رسید. همین موضوع رقابت شدید تولیدکنندگان برای خرید آلومینیوم را به دنبال دارد؛ به طوری که در هفتههای گذشته شاهد رقابت ۶۰ درصدی برای خرید آلومینیوم در این تالار صنعتی بودیم و حتی در برخی موارد، مواد اولیه پس از رقابت با قیمتی بیش از نرخ ارز آزاد به دست تولیدکنندگان رسیده است. در صورت خرید مواد اولیه با قیمتهای بالاتر و احتساب هزینههای سربار و جانبی تولید، قیمت تمام شده محصولات نیز صعودی میشود و امکان رقابت از تولیدکنندگان ایرانی در مقابل تولیدکنندگان کشورهای همسایه نظیر ترکیه، عربستان و عمان که رقبای اصلی ما به شمار میآیند و مواد اولیه مورد نیاز خود را با قیمتهای بینالمللی (بورس فلزات لندن) خریداری میکنند، سلب میشود.

وی با اشاره به یکی دیگر از چالشهای پیشروی تولید، اذعان کرد: در کنار تامین مواد اولیه، تولیدکنندگان در زمینه صادرات نیز با چالش رفع تعهد ارزی روبهرو هستند؛ متاسفانه ما در سال گذشته نتوانستیم به دلیل اختلاف قیمت محصولات ایرانی و خارجی، رفع تعهد ارزی خود را به طور کامل انجام دهیم و کارت بازرگانی مجموعه با وجود ۲۲۰ نفر نیروی فعال، تعلیق شد. در حال حاضر برای رفع این چالش، اقدامات لازم را انجام داده و مکاتباتی با سازمانهای دولتی متولی داشتهایم اما اگر نتیجه مطلوبی حاصل نشده و راهکاری به منظور مرتفع کردن این موضوع از سوی مسئولان ارائه نشود، ناگزیر خواهیم بود که با وجود تلاشهای فراوان برای ادامه فعالیت شرکت، آن را تعطیل کنیم. باید توجه داشت که ۸۰ درصد ظرفیت تولید مجموعه، صادراتی است که در صورت عدم عرضه آنها در بازارهای خارجی، امکان ادامه تولید وجود ندارد و در داخل نیز مشتریان دولتی از منابع مالی فراوان و ظرفیتهای مصرفی متناسب با محصولات صادراتی، بهرهمند نیستند. لازم به ذکر است که بارها از مسئولان و نهادهای مربوطه درخواست کردهایم تا برای اتخاذ تصمیمات موثر بر روند صنعت آلومینیوم کشور از تجارب و نظرات تخصصی کارشناسان استفاده کنند. به همین دلیل زمانی که قیمت آلومینیوم بر اساس نرخ ارز دولتی به دست تولیدکنندگان برسد، میتوان انتظار داشت که رفع تعهد ارزی بر اساس نرخهای دولتی صورت گیرد اما اکنون با شرایط کنونی و خرید شمش آلومینیوم با قیمتی بیش از نرخ ارز آزاد، رفع تعهد ارزی و فروش ارز حاصل از صادرات با نرخهای تعیین شده از سوی دولت و بانک مرکزی ممکن نیست.

عضو هیئت مدیره شرکت فولادریزان شهرکرد در خصوص چالش رفع تعهد ارزی، ادامه داد: متاسفانه در حال حاضر کارت بازرگانی اکثر صادرکنندگان سیم و کابلهای آلومینیومی غیرفعال شده است و مسئولان و نهاهای مربوطه پاسخ مناسبی در خصوص این چالش ارائه نمیدهند. این در حالی است که تولیدکنندگان به خصوص ما برای به دست آوردن بازارهای صادراتی بیش از ۱۰ سال تلاش و هزینه صرف کرده و فعالیتهای بازاریابی فراوانی انجام دادهایم. به عنوان مثال، مشتریان خارجی برای رفع نیاز خود با ما ارتباط برقرار میکنند اما پس استعلام قیمتها، جویای علت نرخ بالای محصولات شده و بیان میکنند که محصولات کشور ترکیه بهای پایینتری دارد. به همین دلیل اگر ما امکان عرضه محصولات با قیمت رقابتی را نداشته باشیم، مشتریان اقلام مورد نیاز خود را از منابع دیگری تامین میکنند. در همین راستا تلاش کردهایم تا با کاهش کارمزد و هزینههای مجموعه، در میدان رقابت باقیمانده و به فعالیت خود ادامه دهیم اما این مسئله تا حدی امکانپذیر بوده و در برخی مواقع فروش محصولات با قیمتهای پایین، خارج از صرفه اقتصادی است.

افزایش بهرهوری، رمز طلایی تولید

اسدی در پاسخ به سوالی مبنی بر اینکه این مجموعه چه اقدامات دیگری را برای مدیریت هزینهها و حفظ بازارهای صادراتی خود انجام داده است، اظهار داشت: در کنار موارد فوق، افزایش حداکثری بهرهوری شرکت نیز یکی از موضوعات مهمی است که در اولویتهای ما قرار دارد و توجه زیادی به آن میشود. به همین دلیل میتوان گفت که یکی از نقاط قوت مجموعه، بهرهوری بالای آن است که تلاشهای زیادی برای تحقق این امر صورت گرفت. علاوهبراین، کاهش حاشیه سود نیز یکی از راهکارهای دیگر ما برای حفظ بازارهای صادراتی و ادامه فعالیتهای تولیدی محسوب میشود که در جلسات شرکت بارها به آن تاکید داشتهایم. به طوری که در برخی موارد برخلاف منطق اقتصادی، محصولات خود را با حاشیه سود ۳ تا ۴ درصدی صادر کردهایم تا شرکت همچنان پابرجا بماند و در این بین امیدوار بودهایم که با تغییر شرایط و رویه مسئولان، حمایتهای لازم از واحدهای تولیدی به عمل آید.

وی در رابطه با رویکرد و اقدامات این مجموعه در زمینه افزایش بهرهوری، ابراز کرد: کاهش دورریز سیستمهای ذوب یکی از مواردی است که مهندسان شرکت، مطالعات و اقدامات فراوانی برای تحقق آن انجام دادهاند؛ به طوری که در برخی موارد دورریز ذوب مجموعه در هر تن، حدود ۲ درصد بود که اکنون به ۵/۰ درصد کاهش یافته است. علاوهبراین، بهینهسازی هزینههای مصرفی، افزایش نظارت بر عملکرد کارکنان، ارائه راهکارهای کاربردیتر، آموزش نیروی انسانی، تعامل با آنها از طریق فراهم کردن امکانات رفاهی و همراه کردن کارکنان در جهت سیاستهای مجموعه از جمله اقداماتی هستند که به منظور افزایش بهرهوری انجام دادهایم و منجر به کاهش ۲ تا ۳ درصدی هزینههای کارخانه شدهاند. لازم به ذکر است که آموزش، مقولهای جداییناپذیر از فرایندهای این مجموعه است؛ به طوری که دورههای آموزشی دو ماهه برای نیرویهای جدیدالورود برگزار میشود و پس از مشاهده و ارزیابی عملکرد افراد، در رابطه با ادامه فعالیت آنها در خط تولید تصمیمات لازم اتخاذ خواهد شد.

مدیریت و کاهش هزینههای تولید

عضو هیئت مدیره شرکت فولادریزان شهرکرد در پاسخ به این سوال که انجام اقدامات مذکور چه تاثیری بر کاهش خطای انسانی داشته است، تاکید کرد: به جرئت میتوان گفت که ضریب خطای انسانی در خطوط تولید مجموعه، در سال ۱۴۰۲ حدود ۲۰ تا ۳۰ درصد نسبت به سالهای گذشته کاهش یافت که این مهم با همکاری کارکنان و واحد نظارت به وقوع پیوست. به عنوان مثال در گذشته شاهد بودیم که حدود سه تا چهار تن از محصولات به دلیل اینکه از استانداردهای لازم برخوردار نبوده و یا شرایط استاندارد تولید در حین شیفتها رعایت نشده است، ضایعات محسوب میشدند اما در سال ۱۴۰۲ این عدد به صفر و یا نزدیک به آن رسید.

اسدی با اشاره به اهداف این مجموعه در سال ۱۴۰۳، یادآور شد: افزایش تولید و صادرات محصولات از مهمترین اهداف ما محسوب میشوند که متاسفانه به سبب شرایط اقتصادی کشور، بازارهای داخلی توانایی جذب کل محصولات تولید شده را ندارند و شرکتهای توزیع برق به دلیل محدودیت منابع مالی، تمایل به تهاتر دارند که اکثر تولیدکنندگان راغب به این موضوع نیستند؛ گفتنی است که این اقدام چالشهای خاص خود را به همراه دارد که بیان تمام آنها در این مجال نمیگنجد. البته در زمینه صادرات باید گفت که بسیار موفق عمل کردهایم و حتی به دلیل تقاضای بالای مشتریان، پاسخگوی نیاز آنها نیستیم اما با توجه به چالشهایی که پیشتر مطرح شد، ممکن است نتوانیم به اهداف مدنظر دست یافته و شاهد افزایش ظرفیتهای تولید باشیم. به طوری که در هفته گذشته به دلیل قیمت بالای مواد اولیه در بازار آزاد و بورس کالای ایران، تعلیق کارت بازرگانی و عدم صدور گواهی مبدا برای تایید کیفیت محصول، صادرات حدود ۲۰۰ تا ۳۰۰ تن کالا را از دست دادیم. باید اذعان کنم، در حالی که بخش عمده توان این مجموعه و ۵۰ تا ۷۰ درصد از شرکتهای همگروه، در زمینه صادرات متمرکز شده و فروش محصولات به مشتریان خارجی باعث ادامه فعالیت آنها شده است، سیاستهای کلان کشور حول محورهای صادراتی و رونق صادرات اتخاذ نمیشود.

وی در رابطه با بازگردانی و استفاده مجدد از محصولاتی که به عنوان ضایعات از خط تولید خارج شدهاند، خاطرنشان کرد: ۹۰ درصد ضایعات فلزی خطوط تولید، مجددا برای تولید محصولات با درجه کیفی بالا مورد استفاده قرار میگیرند اما انجام اقداماتی نظیر جداسازی و تفکیک ضایعات و ذوب آنها، هزینههای بیشتری را برای شرکت در زمینه انرژی، نیروی انسانی و ماشینآلات به همراه دارد؛ به همین دلیل سعی بر این داریم تا برای کاهش هزینههای سربار خود، ضایعات ایجاد شده در خطوط تولید را به حداقل برسانیم. شایان ذکر است که یکی از اولویتهای اصلی ما حفاظت از محیط زیست است که به همین دلیل علاوه بر بازیافت ضایعات فلزی، روغنهای حل شونده که وظیفه خنک کردن ماشینآلات و دستگاههای خطوط تولید را بر عهده دارند، برای استفاده مجدد تصفیه میکنیم. به طوری که مدت زمان استفاده از این روغنها از یک سال به چهار تا پنج سال افزایش یافته است و بعد از این مدت با از دست دادن ویژگیهای خود از چرخه مصرف خارج میشوند. با توجه به این موارد باید گفت که این مجموعه میزان آلایندگیهای خود را به طور چشمگیری کاهش داده و پایداری شرایط زیستمحیطی، بازگردانی مجدد مواد به چرخه تولید و استفاده بهینه از آنها را در دستور کار خود قرار داده است.

انتهای پیام//