یک تولیدکننده پیچ و مهره فولادی گفت: از یک سو، افزایش نرخ ارز و تورم در سالهای اخیر و از سوی دیگر، کاهش درآمدهای ارزی دولت باعث شده است صنایع نفت، گاز و پتروشیمی که مصرفکننده پیچ و مهره هستند، به استفاده از توان داخلی روی بیاورند

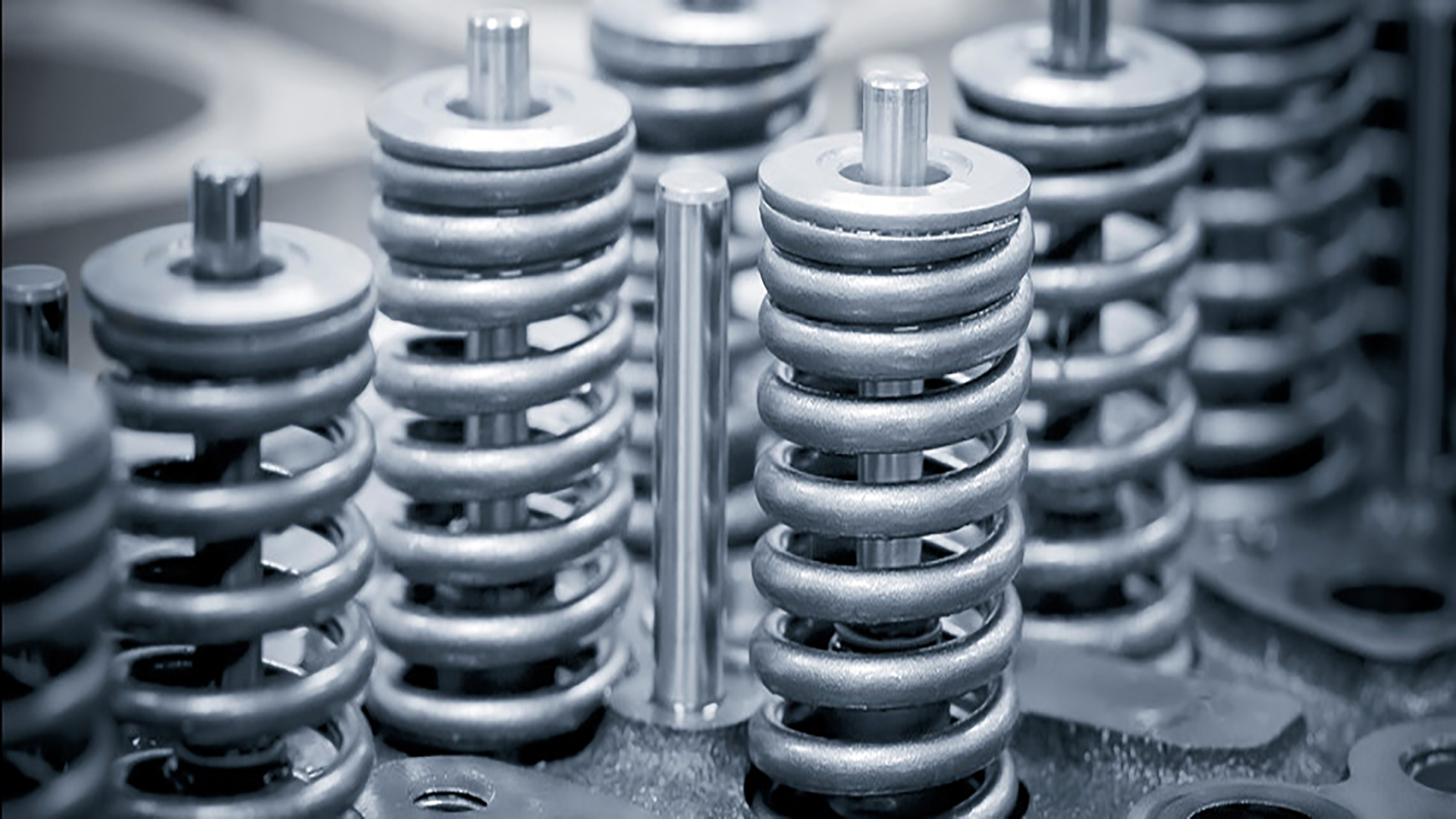

یک تولیدکننده پیچ و مهره در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» اظهار داشت: شرکت ما به تولید انواع پیچ و مهرههای صنایع نفت، گاز، پتروشیمی و سازههای سنگین میپردازد. این پیچ و مهرهها در کلاس ۸٫۸، ۱۰٫۹، GR، B7، B7M، B8، B8M، L7 و… قرار میگیرند. ظرفیت تولید شرکت ما ۱۶ هزار تن در سال رسیده است و هماکنون با ۳۰ درصد ظرفیت یعنی سالانه حدود پنج هزار تن تولید فعالیت میکنیم. شرکت ما در سال ۱۳۸۰ تاسیس شده است و از سال ۱۳۹۴ با توجه به مشکلاتی که در جانمایی قبلی کارخانه وجود داشت، به شهرک صنعتی شمسآباد انتقال پیدا کرد.

وی افزود: مهمترین دغدغه تولیدکنندگان در شرایط کنونی، نرخ ارز، تامین مواد اولیه، مالیات و بیمه است. متاسفانه برخی از سازمانها خارج از مسائل فنی و تولید همچون مالیات و تامین اجتماعی چالشهایی را برای تولیدکنندگان به وجود میآورند. در کنار آن، چالش قطعی برق نیز به چالش عمده صنایع کوچک تبدیل شده است؛ به طوری که عمدتا در هفته دو روز به مدت پنج ساعت برق واحد تولیدی ما قطع میشود.

قطعی برق میزان تولید را ۴۰ درصد کاهش داده است

این فعال صنعتی خاطرنشان کرد: با اینکه قطعی برق تنها پنج ساعت در روز به طول میانجامد اما تولید تنها در همان پنج ساعت متوقف نمیشود؛ چراکه برای فعالیت کوره پیشگرم باید کوره به مدت دو روز روشن باشد تا به دمای مطلوب برسد. این یعنی در هفته دو روز کاری شرکت ما از دست میرود. البته وضعیت برای شرکتهای ذوب و ریختهگری بدتر است و قطعی برق صدمات سنگینی به آنها وارد میکند زیرا ممکن است با قطعی برق، مذابی که در کوره باقی مانده است، فرایند ذوب را به طور کامل طی نکرده باشد و به این ترتیب خسارت سنگینی به این شرکتها تحمیل شود. البته شرکت ما برای جلوگیری از ایجاد خسارت، در ساعات اوج مصرف و احتمال قطعی برق، خط تولید و به ویژه کوره را خالی نگه میدارد.

وجود بروکراسی طولانی و فساد در سازمانهای مرتبط با تولید

تولیدکننده پیچ و مهره فولادی اذعان کرد: وزارت صنعت، معدن و تجارت نیز چالشهایی را برای تولیدکنندگان به وجود میآورد. شرکت ما به عنوان یک تولیدکننده پیچ و مهره، یک طرح توسعهای را راهاندازی کرده و برای اخذ پروانه بهرهبرداری آن عنوان شده است که فرایند اداری آن، ۴۰ روز به طول میانجامد اما متاسفانه برخی افراد در وزارتخانه به صورت مافیایی عمل کرده و از تولیدکنندگان درخواستهای غیر معمول میکنند.

وی عنوان کرد: افرادی در وزارت صمت در راس کار قرار گرفتهاند که تجربه کافی ندارند و نسبت به وضعیت صنعت آشنا نیستند. به نظر میرسد چالشهای کنونی حتی با تغییر دولت نیز ادامه داشته باشد؛ چراکه فساد بسیار گستردهای در سازمانهای مرتبط با تولید وجود دارد. به طور مثال، در حالی در محل قبلی به شرکت ما یک زمین اختصاص داده شد که آن زمین معارض داشت و به همین دلیل مجبور به تغییر مکان و حضور در شهرک صنعتی شمسآباد شدیم. متاسفانه پس از ۶ سال هنوز هیچ فردی پاسخگوی خسارت شرکت ما نیست.

فعال صنعت فولاد در خصوص طرح توسعه این شرکت، بیان کرد: قبلا میزان ظرفیت شرکت ما در حدود هشت هزار تن در سال بود که با اجرای این طرح توسعه، ظرفیت تولید به دو برابر میزان کنونی افزایش یافته و هماکنون فعال شده است اما برای ادامه فعالیت نیاز به اخذ پروانه بهرهبرداری از وزارت صنعت، معدن و تجارت داریم که در بروکراسیهای اداری مانده است.

کار، دیگر در جامعه ارزش نیست

این فعال صنعتی تاکید کرد: دیگر مشکلی که دامن بسیاری از تولیدکنندگان را گرفته، مشکلات کارگری است. این یعنی اینکه کارگر ماهر و متعهد به سختی یافت میشود. متاسفانه جامعه ما بیشتر به دنبال درآمد هنگفت بادآورده و بدون زحمت است که نمونههای آن را همواره میتوان در بخشهای غیر مولد همچون طلا، ارز، مسکن، خودرو و حتی بورس اوراق بهادار مشاهده کرد که به یک باره همه سرمایهها به این بخشها سرازیر میشوند. بعضا درآمدهای هنگفت و بادآوردهای که از طرق یاد شده به دست میآیند، کارگران که بیشترین زحمت تولید بر دوش آنها است، انگیزه خود را برای کار کردن از دست میدهند. متاسفانه کار کردن به خصوص در بخش تولید، دیگر در جامعه ارزش محسوب نمیشود.

افزایش قیمت، مشکل اصلی تامین مواد اولیه

تولیدکننده پیچ و مهره فولادی با اشاره به مشکلات تامین مواد اولیه، عنوان کرد: عمده ماده اولیه تولید پیچ و مهره از شرکت فولاد آلیاژی ایران تامین میشود. خوشبختانه این شرکت در زمینه تولید و کیفیت محصول بسیار قوی است. البته شرکت ما به عنوان یکی از مشتریان ثابت شرکت فولاد آلیاژی ایران، دارای کد هستیم و مواد اولیه را به طور مستقیم از این شرکت تامین میکنیم.

وی ادامه داد: مشکل عمده تامین مواد اولیه از جانب تامینکننده نیست زیرا همانطور که بیان شد، با توجه به دارا بودن کد مشتری، هر زمان که سفارش بدهیم، ماده اولیه تولید و آماده تحویل است. مشکل اساسی تامین مواد اولیه قیمتگذاری آن بوده که از ابتدای سال جاری تا کنون، دو بار رشد داشته است. مشکل دیگر در تامین مواد اولیه این است که خرید به صورت نقدی انجام میشود و با اینکه شرایط لازم را داریم، تامینکننده، خرید به صورت اعتباری را قبول نمیکند. خرید نیز به این صورت انجام میشود که در ابتدا باید ۲۵ درصد هزینه را هنگام سفارشگذاری پرداخت کنیم، سپس در هنگام تحویل ماده اولیه باقیمانده هزینه با قیمت روز پرداخت میشود.

تولید محصول با بهترین کیفیت

این فعال صنعتی با اشاره به تکنولوژی تولید شرکت متبوع خود مطرح کرد: تکنولوژی شرکت ما جزو تکنولوژیهای روز دنیا بوده و بنابراین محصولات نیز مطابق با بهروزترین استانداردهای دنیا تولید میشوند. از این رو، تحویل محصول با توجه به سفارش مشتریان صورت میگیرد. این یعنی پیچ و مهرهای که در شرکت فراسان پیچ گستر پارس تولید میشود، از نظر استاندارد و کیفیت، با نمونههای مشابه وارداتی تفاوتی نخواهد داشت. در شرکت ما تولید محصول هم به صورت فورج گرم و هم به صورت فورج سرد انجام میشود.

وی در خصوص فرایند تولید محصول در این شرکت، عنوان کرد: میلگرد آلیاژی به عنوان ماده اولیه پس از این که به خط تولید انتقال مییابد، با توجه به سفارش مشتری سایز شده و به صورت اتوماتیک به فرایند کلهزنی انتقال مییابد. سپس روی میلگرد عملیات حرارتی و فورجینگ انجام میشود و در نهایت با ماشینکاری، محصول تولید و آماده عرضه به بازار مصرف میشود. البته شرکت ما دارای یک آزمایشگاه مجهز است که هم محصولات خود شرکت در آن تست میشود و هم اینکه به سایر صنایع مشابه خدمات آزمایشگاهی ارائه میدهیم.

دارای یک آزمایشگاه مجهز هستیم

تولیدکننده پیچ و مهره فولادی تاکید کرد: شرکت ما عضو انجمن سازندگان تجهیزات صنعت نفت ایران است و در کنار آن، آزمایشگاه شرکت در شبکه آزمایشگاهی کشور که به همت معاون علمی و فناوری رئیسجمهور در دولت دوازدهم راهاندازی شده است، عضویت دارد. ایجاد شبکه آزمایشگاهی کشور از آن جهت اهمیت دارد که آزمایشگاههای کشور را به یکدیگر متصل میکند و از این طریق خدماتی را به قشر دانشگاهی نیز ارائه میدهد. این موضوع به ایجاد یک جهش قابل توجه در دانش آزمایشگاهی منجر خواهد شد.

این تولیدکننده خاطرنشان کرد: بخشی از ماشینآلات و تجهیزات شرکت ما از طریق واردات و بخشی دیگر نیز از سازندگان داخلی تامین شده است. البته با توجه نوع خط باید بخشی از ماشینآلات را خود طراحی کنیم. همچنین در خصوص ابزارآلات اندازهگیری نیز عمده تجهیزات از طریق واردات و تنها بخش کمی از سازندگان داخلی تامین شده است.

کاهش واردات با توجه به افزایش نرخ ارز

این فعال صنعتی با اشاره به تورم فزاینده در کشور، تصریح کرد: طی دو سه سال اخیر میزان واردات بسیاری از محصولات فولادی از جمله پیچ و مهره به کشور کاهش محسوسی یافته است اما این کاهش واردات بیشتر به دلیل اجبار افزایش نرخ ارز و نبود نقدینگی میان مصرفکنندگان نهایی بوده است. چراکه تامین از بازار داخلی به مراتب ارزانتر و مقرونبهصرفهتر از واردات شده است. عمده مصرفکنندگان پیچ و مهرههای شرکت ما صنایع نفت، گاز و پتروشیمی هستند که تقریبا دولتی بوده و از آنجا که درآمدهای ارزی دولت به شدت کاهش یافته است، دیگر این صنایع واردات ندارند. تجربه ۲۰ ساله فعالیت ما نشان میدهد قطعا در صورتی که درآمدهای ارزی دولت افزایش یابد، همین شرکتها مجددا واردات را از سر خواهند گرفت. به طور مثال، در گذشته نه چندان دور، قیمت محصول بیکیفیت چینی با مواد اولیه شرکت ما برابری میکرد و به همین دلیل شاهد واردات گسترده محصولات چینی به کشور بودیم.

وی بیان کرد: وزارت نفت در دو سه سال گذشته با توجه به کمبودهای ارزی، شرکتهای نفت، گاز و پتروشیمی را ملزم به تامین قطعات و تجهیزات خود از داخل کرده است. در این رابطه شرکتهای بازرسی وزارت نفت کالاها و قطعات با منشاء خارجی را مورد تایید قرار نمیدهند. همین امر شرکتها را به سمت استفاده از محصولات داخلی کشانده است.

بانکها حامی تولید نیستند

تولیدکننده پیچ و مهره فولادی تاکید کرد: در شرایط به وجود آمده میتوان فعالیتهای بسیاری را در زمینه تولید انجام داد و یکی از بهترین موقعیتها برای پیشرفت صنعت به وجود آمده است. در حال حاضر، میزان هزینه دستمزد، برق و مواد اولیه در کشور ما بسیار ارزانتر از کشورهای پیشرفته است اما چرا برخی محصولات نسبت به نمونه مشابه خارجی گرانتر هستند؟ باید علت این موضوع به طور کامل ریشهیابی شود و متاسفانه یکی از علتهای عمده آن به فرهنگ جامعه بازمیگردد که افراد خواهان سود بالا با کمترین تلاش هستند.

وی اضافه کرد: موضوع دیگر در افزایش بهای تمام شده تولید، عدم حمایت بانکها به عنوان منابع تامین مالی از تولیدکنندگان است. متاسفانه حتی کارخانههای در حال کار با تجهیزات بهروز نیز برای بانکها به عنوان وثیقه معتبر نیستند و باید یک وثیقه معتبرتر و قابل نقدتر همچون آپارتمان را ارائه کرد. با این شرایط، بانک ۱۵ تا ۱۸ درصد وثیقه را بلوکه میکند و با سایر هزینهها حدود ۲۶ تا ۲۷ درصد از میزان وامی که باید تعلق بگیرد، کاهش مییابد. به این ترتیب قیمت تمام شده به همین میزان افزایش مییابد و کالای ایران عملا قدرت رقابت خود را در مقابل کالای وارداتی از دست میدهد.

صادرات، بدون پشتیبانی دشوار است

این فعال صنعتی در خصوص نحوه فروش محصول در بازار عنوان کرد: شرکت ما محدودیتی در زمینه فروش ندارد و از آنجا که ۲۰ سال در این صنعت سابقه داریم و سالها است در زمره تامینکنندگان شرکتها نفت و گاز و پتروشیمی هستیم، شرکتهای کارفرما، واحد تولیدی ما را به پیمانکاران معرفی میکنند و آنها نیز با استعلام قیمت، در صورتی که قیمت پیشنهادی مناسب باشد، سفارشگذاری میکنند و فرایند فروش انجام میشود. به دلیل اینکه شرکت ما تولید خود را سفارشمحور انجام میدهد، میزان فروش نیز به هر مشتری متغیر بوده و ممکن است از ۱۰۰ کیلوگرم در یک قرارداد تا حتی ۲۰۰ تن در قراردادی دیگر تغییر کند.

این تولیدکننده در پاسخ به سوالی مبنی بر اینکه آیا فروش صادراتی داردی یا خیر، اذعان کرد: نخستین پیششرط صادرات، ایجاد ارتباط بانکی میان ایران و کشور مقصد صادراتی است. هنگامی که ارتباط بانکی میان ایران و دیگر کشورها وجود ندارد، صادرات در این شرایط بیمعنا است. بسیاری از تولیدکنندگان از سر ناچاری صادرات انجام میدهند و خریداران نیز با آگاهی از اینکه کشور ما تحریم است، شرایط خرید را به نفع خود تغییر میدهند. ضمن اینکه از صادرکنندگان هیچ حمایتی صورت نمیگیرد و در صورتی که یک صادرکننده خارج از کشور دچار مشکل شود، هیچ پشتیبانی ندارد.

وی در پایان اظهار کرد: شرکت ما دارای ۷۵ نفر نیروی انسانی است. در صورتی که بتوانیم نیروی انسانی جذب کنیم، نیازمند استخدام ۵۰ نفر دیگر هستیم اما نیروی انسانی حتی بدون مدرک تحصیلی مناسب و غیر مرتبط وجود ندارد. متاسفانه همانطور که قبلا بیان شد، کار دیگر ارزش به حساب نمیآید؛ به طوری که اغلب نیروهای بهکارگیری شده، پس از مدتی کار را رها میکنند و به دنبال کسب درآمد بدون زحمت هستند.

انتهای پیام//