تولید و فعالیت صنعتی در کشور، نیازمند فراهم آوردن زیرساختهای اساسی است که در برخی از حوزهها، تامین قطعات، دستگاهها و تکنولوژی، به سرمایهگذاریهای عظیمی نیاز دارد. از طرفی، بهبود کیفیت وابسته به مدیریت درست، بهرهمندی از نیروهای ماهر و توانمند و همچنین استفاده دانش فنی بهروز است و در صورتی که این موارد در شرکتی لحاظ شود، نتیجه شگفتیساز خواهد بود. چنانچه در حال حاضر شاهد هستیم شرکت آکپا با بهرهگیری از نیروهای خلاق و مبتکر و داشتن مدیرانی باکفایت و متعهد، توانسته افزایش تولید و ارتقای کیفیت را در سرلوحه فعالیت تولیدی خود قرار دهد، البته فعالیت این شرکت در حوزه پروفیل و مقاطع آلومینیومی تنها محدود به چند سال اخیر نمیشود بلکه این شرکت بیش از یک دهه میشود که در این صنعت فعال است. در این راستا، با غلامرضا حکیمی، مدیرعامل شرکت آکپا گفتوگو کردهایم که شرح آن در ادامه آمده است:

در زمینه تولید چه محصولاتی فعالیت دارید؟

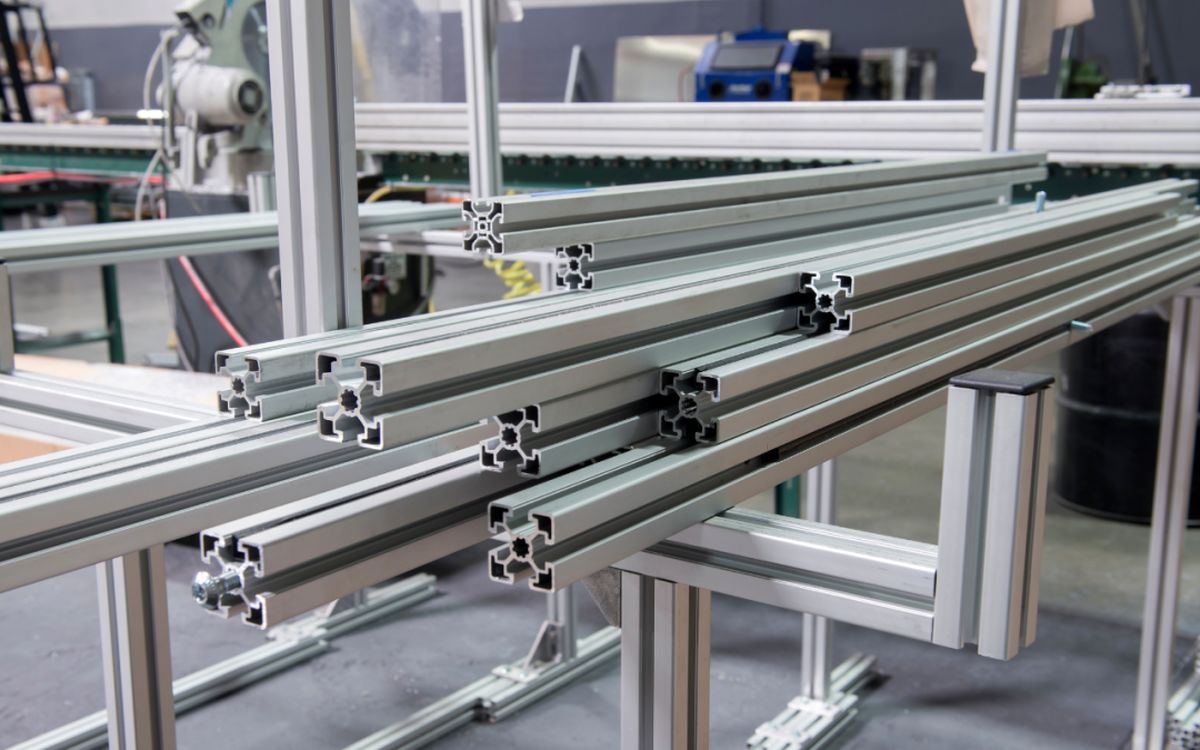

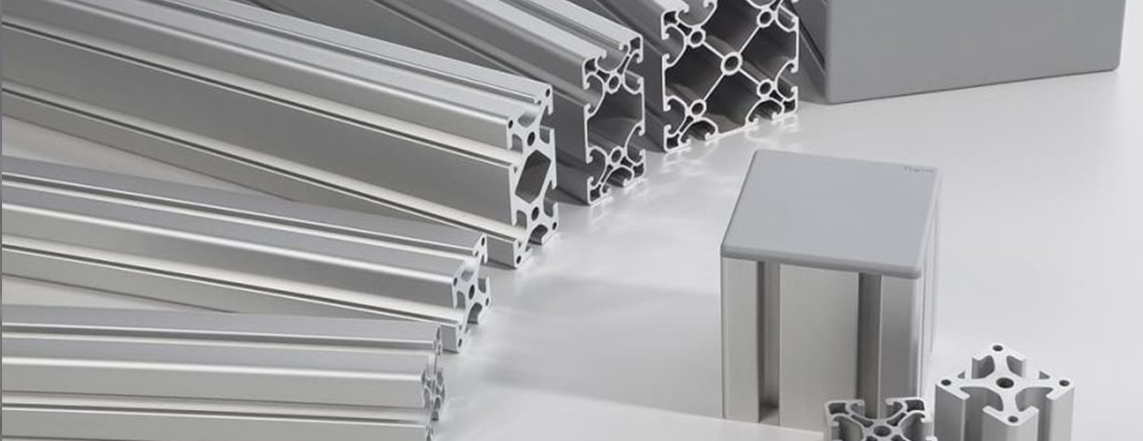

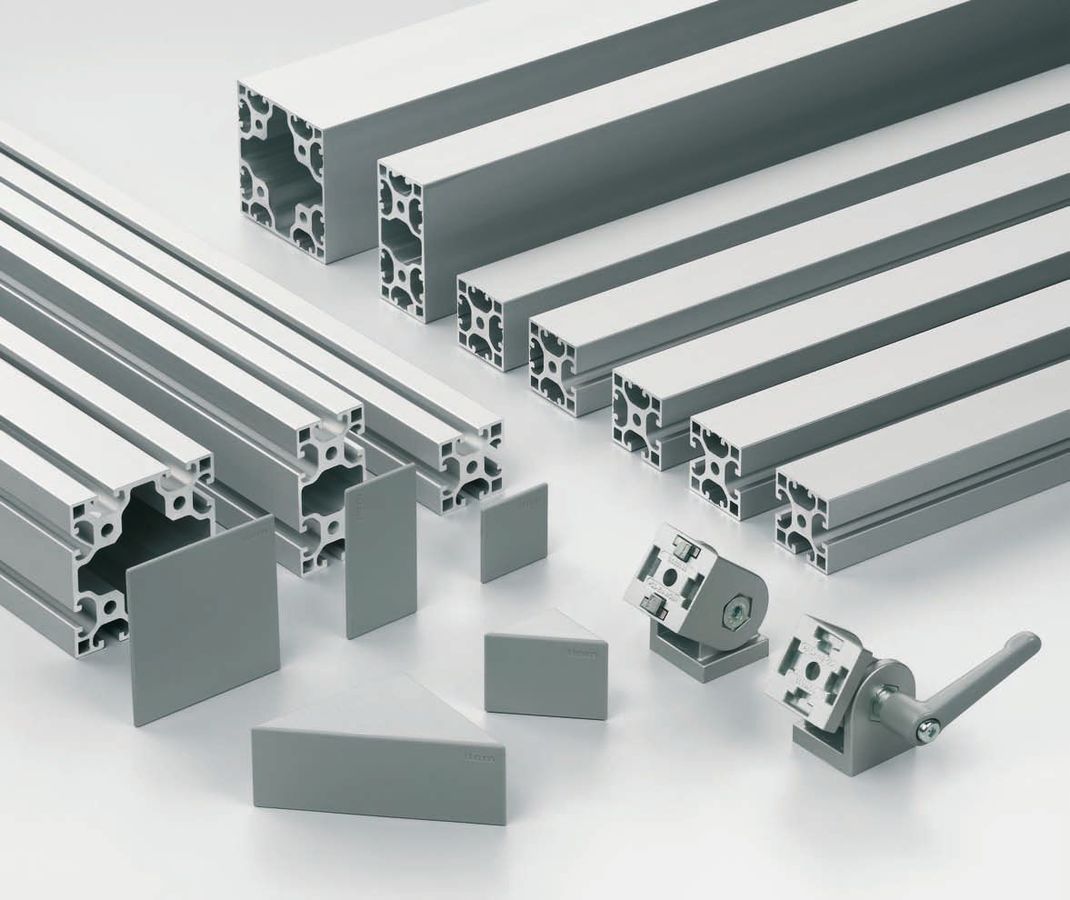

در زمینه تولید پروفیل و مقاطع آلومینیومی فعالیت خود را از سال ۱۳۸۷ در شهر تبریز آغاز کردیم. در این مدت تلاش کردیم که با استفاده از تکنولوژی روز دنیا، همکاری متخصصان خارجی، تکیه بر دانش و تجربه مدیران مجموعه و… بیشترین حجم تولید پروفیلهای آلومینیومی را به خود اختصاص دهیم و علیرغم رکودهای اقتصادی و تحریمهای اعمال شده علیه ایران، بتوانیم میزان تولیدات خود را افزایش دهیم.

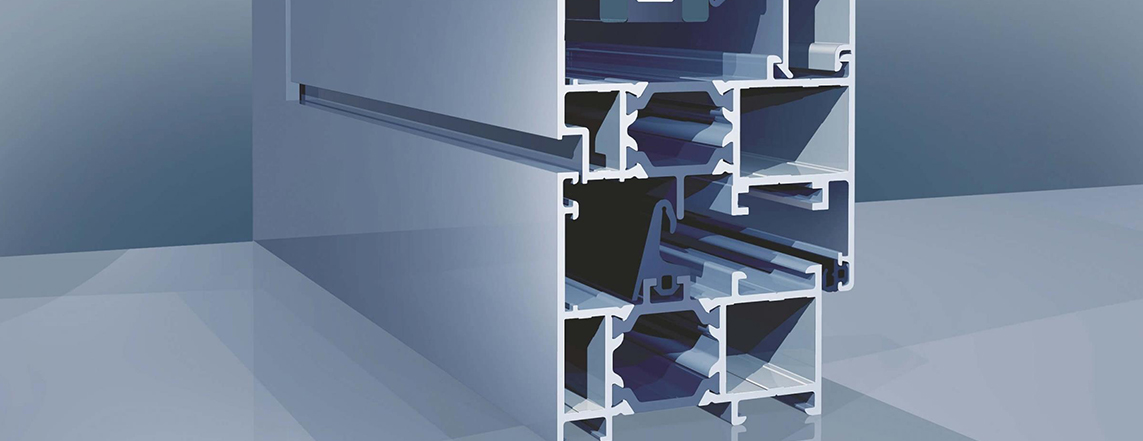

شرکت آکپا تولیدکننده انواع پروفیلهای اختصاصی و ترمال بریک، یراقآلات، انواع رنگ الکترواستاتیک، دکورال و آندایز است و به سایر شرکتها در جهت تاسیس و راهاندازی خط تولید مشاوره میدهد و همکاری میکند.

رکود اقتصادی و کاهش بودجههای عمرانی، در سالهای اخیر، تاثیری بر کاهش تولید شما گذاشته است؟

مسلما هرگونه فعالیت اقتصادی و تولیدی در کشور تحت تاثیر مسائل مالی و بودجهای کشور قرار میگیرد، اما در صورتی که مدیران بتوانند کیفیت محصولات را بهبود ببخشند و از آینده حوزهای که فعالیت میکنند، پیشبینی درستی داشته باشند، تاثیر این عوامل را میتوانند کاهش دهند. در شرکت آکپا با برنامهریزیهای صورت گرفته و افزایش کیفیت محصولات نهایی توانستیم بحرانهای اقتصادی را پشت سر بگذاریم؛ به نحوی که در سالهای اخیر، علیرغم کاهش بودجههای عمرانی و افت میزان تولید محصولات آلومینیومی، میزان تولید در شرکت کاهش نیافت.

در سال جاری چه برنامههایی را در دستور کار دارید؟

در سال جاری قصد داریم ظرفیت تولید را افزایش دهیم، زیرا در حال حاضر میزان تقاضا برای خرید محصولات شرکت آکپا بیش از میزان تولید شده است. به همین دلیل افزایش ظرفیت تولید اولین اقدامی است که در سال ۱۳۹۹ قصد اجرایی کردن آن را داریم.

به منظور افزایش ظرفیت تولید، ماشینآلات و دستگاههایی را به کشور وارد خواهیم کرد. کشورهای چین، ترکیه و ایتالیا تولیدکنندگان برتر ماشینآلات پرس اکستروژن و خط تولید بیلت هستند که با وارد کردن این دستگاهها علاوه بر افزایش ظرفیت تولید، بهبود کیفیت را نیز برای ما به همراه خواهد داشت.

بهروزسازی دانش و تکنولوژی یکی از اقداماتی است که همواره به آن توجه داشتهایم و به این ترتیب، با واردات نوینترین دستگاهها، از دانش و اطلاعات جدیدی که در این زمینه وجود دارد نیز بهره میگیریم. مسلما با بهرهگیری از دانش روز دنیا میتوان به توسعه صنعتی در هر مقیاسی رسید.

در حال حاضر ظرفیت تولید شرکت آکپا چه میزان است؟

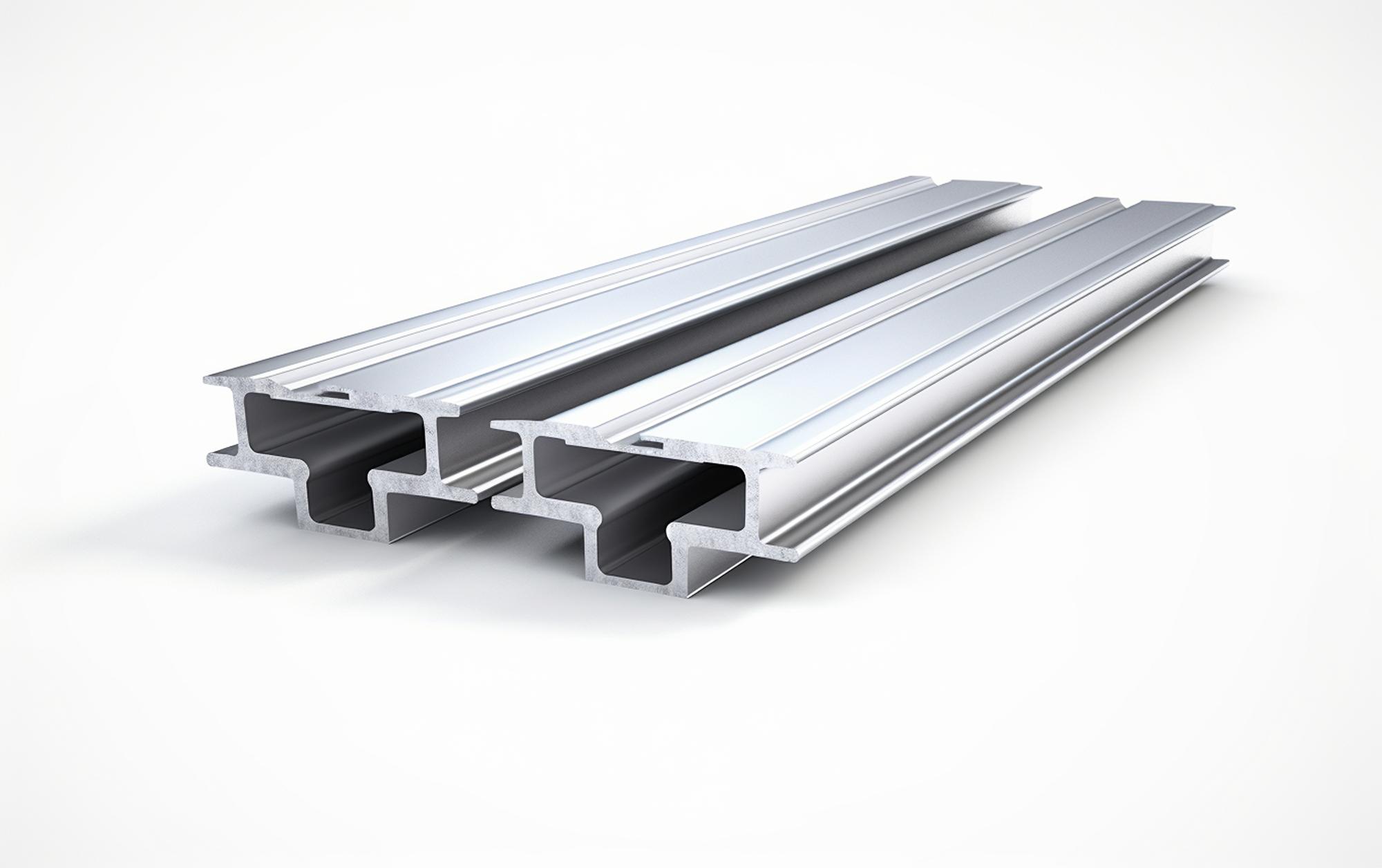

در حال حاضر، قادر هستیم ۱۰ هزار تن پروفیل آلومینیومی تولید و در بازار عرضه کنیم که با ایجاد خط تولید بیلت و خرید دستگاه پرس جدید ظرفیت تولید شرکت تا پایان سال ۱۳۹۹ به ۱۳ هزار تن خواهد رسید. ایجاد خط تولید بیلت در شرکت علاوه بر اینکه موجب صرفه اقتصادی میشود، دسترسی به مواد اولیه را آسانتر میکند.

کاهش سطح کیفی بیلتهای توزیعی در کشور سبب شده در زمینه ایجاد واحد ذوب و ریخت بیلت سرمایهگذاری کنیم البته بینظمیها در تولید و عرضه نیز در تصمیمگیری ما تاثیرگذار بوده است؛ چنانچه ایجاد این خط تولید، وابستگی ما را به شرکتهای بالادستی در حوزه تامین بیلت کاهش میدهد، البته از این طریق در هزینه تولید هم صرفهجویی میکنیم.

شیوع بیماری کرونا چه تاثیری بر روند فعالیت شما داشته است؟

ماههای پایانی سال، به طور معمول جزو ماههای پرکار شرکت است که میزان تقاضا و تولید در این ماهها، رشد چشمگیری پیدا میکند؛ شیوع بیماری کرونا موجب شد تمام پیشبینیها و برنامههایی که داشتیم از بین برود و شیفتهای کاری را کاهش دهیم؛ همچنین در برخی از هفتهها مجبور به تعطیلی کارخانه شدیم.

چگونه شرکت آکپا به این موفقیتها دست پیدا کرده است؟

شرکت آکپا در زمره موفقترین تولیدکنندگان پروفیلهای آلومینیومی در کشور است که با استفاده از گنجینه علمی و تجربی مدیران و نیروی انسانی و اتکا بر سیاست مشتریمداری و ارتقای کیفیت محصولات تولیدی توانسته است در کوتاهترین مدت، بیشترین حجم تولید پروفیلهای اختصاصی آلومینیوم کشور را به خود اختصاص دهد؛ به طوری که در حال حاضر، شاهد افزایش ۷۰۰ درصدی توان تولید نسبت به زمان بهرهبرداری هستیم. از آنجا که ارتقای سطح کیفی محصولات تولیدی همواره یکی از ارکان مدیریت سیستم کیفیت شرکت آکپا ایران است، لذا این شرکت با استقرار و پیادهسازی دستورالعملها و روشهای اجرایی لازم، موفق به اخذ گواهینامه استاندارد ملی ایران، گواهینامه فنی در زمینه تولید پروفیلهای آلومینیومی حرارتشکن از مرکز تحقیقات وزارت راه، مسکن و شهرسازی از سال ۱۳۹۱ الی ۱۳۹۹ و گواهینامههای سیستم مدیریت کیفیت شده است.

از سایر افتخارات این شرکت میتوان به برند برتر تولید پروفیلهای آلومینیومی از طرف سندیکای صنایع آلومینیوم ایران طی هشت سال متوالی از سال ۱۳۹۲ الی ۱۳۹۸، واحد نمونه در سالهای ۱۳۸۹-۱۳۹۲-۱۳۹۷-۱۳۹۸ (چهار دوره)، کارآفرین برتر در سالهای ۱۳۹۳، ۱۳۹۵، ۱۳۹۷، ۱۳۸۹ (چهار دوره) و تندیس طلایی رعایت حقوق مصرفکنندگان در سالهای ۱۳۹۶، ۱۳۹۷، ۱۳۹۸ (سه دوره) اشاره کرد.

از چه روشهایی برای رنگآمیزی پروفیلهای تولید شده استفاده میکنید؟

پروفیلهای آکپا به صورت الکتروستاتیک رنگ میشود. این نوع از رنگها به طور کلی متشکل از ذرات و رزین خشک است که با رنگ مورد نظر مشتری ترکیب میشود. سپس با استفاده از تپانچه پاششی بر روی سطح قطعات مختلف پاشیده میشود. در این مرحله با توجه به اینکه رنگ مورد نظر حاوی بار الکترواستاتیک است و از طرفی قطعه مورد نظر به ارت زمین وصل شده است، ذرات رنگ به بدنه قطعه مورد نظر میچسبند. با توجه به اینکه رنگ در این حالت هنوز تثیت نشده است، در صورتی که آن را پاک کنید از بدنه قطعه مورد نظر پاک میشود. بعد از این مرحله، برای تثبیت رنگ، مرحله پخت انجام میشود.

محصولات تولید شده در شرکت آکپا با کدام روش رنگآمیزی میشود؟

در شرکت با توجه به بررسیهایی که داشتیم و بر محصولات شرکتهای اروپایی مطالعاتی انجام دادیم، عمدتا از روش آندایزینگ استفاده میکنیم، به نحوی که دوسوم پروفیلهای تولید شده به روش آندایزینگ و بقیه به روش پادرکوتینگ رنگآمیزی میشوند.

برخی از سیستمهای قدیمی آندایزینگ مشکلاتی برای محیط زیست به همراه میآورد اما این موضوع که گفته میشود آندایزینگ، مشکلات محیط زیستی به همراه دارد صحت ندارد، چنانچه اگر چنین موضوعی صحت داشت، شرکتهای برتر در این حوزه از روش آندایزینگ استفاده نمیکردند.

برای اینکه مضرات زیستمحیطی را به حداقل کاهش دهیم، آخرین تکنولوژی و ماشینآلات نوین اروپایی را وارد کردیم که به این ترتیب، محصولات رنگآمیزی شده در کارخانه همتراز با محصولات اروپایی باشد. همچنین برخی مواد اولیه اساسی را از ایتالیا، ترکیه و آلمان وارد میکنیم که این اقدام موجب شده کیفیت محصولات ارتقا یابد.

چرا رنگآمیزی پادرکوتینگ توصیه نمیشود؟

رنگآمیزی پادرکوتینگ برای شرایط آب و هوایی کشور مناسب نیست اما به دلیل قیمت کمتری که نسبت به آندایزینگ دارد، همچنان در کشور استفاده میشود و رایج است و تولیدکنندگان پادرکوتینگ در کشور زیاد هستند.

هزینه تولید رنگآمیزی پادرکوتینگ یکسوم هزینه رنگ آندایزینگ است، البته علاوه بر هزینه تولید، پروسه رنگآمیزی آندایزینگ بسیار زمانبرتر از پادرکوتینگ است.

آیا در سالهای اخیر کیفیت مواد اولیه آلومینیومی کاهش داشته است؟

با اینکه برخی از صنعتگران مطرح کردهاند که در سالهای اخیر کیفیت مواد اولیه کاهش یافته است، اما در این مدت که از شمش یا بیلت شرکت آلومینیوم ایران (ایرالکو) استفاده میکنیم، کاهش کیفیتی را مشاهده نکردهایم.

در سالهای اخیر، شرکتهای تولیدکننده مواد اولیه، در آنالیز شمشهای تولیدی دقت بیشتری کردهاند و تولیدات این شرکتها بهروز شده و مطابق با استانداردهای جهانی است؛ به همین خاطر، ما مشکلی در زمینه تامین مواد اولیه و کیفیت آنها نداریم و سیستمی که در ایرالکو و شرکتهای تولیدکننده بیلت وجود دارد، همان تکنولوژی است که در ترکیه و ایتالیا و… استفاده میشود. به همین جهت کیفیت مواد اولیه، کاهشی نداشته است.

در زمینه سیستمهای طراحی پروفیلهای نوین، آیا اقدامی انجام دادهاید؟

توجه زیادی به R&D طراحی سیستمها داریم و هر ساله با توجه به نوینسازی طراحیها در دنیا، این بخش نیز بهروزرسانی میشود.

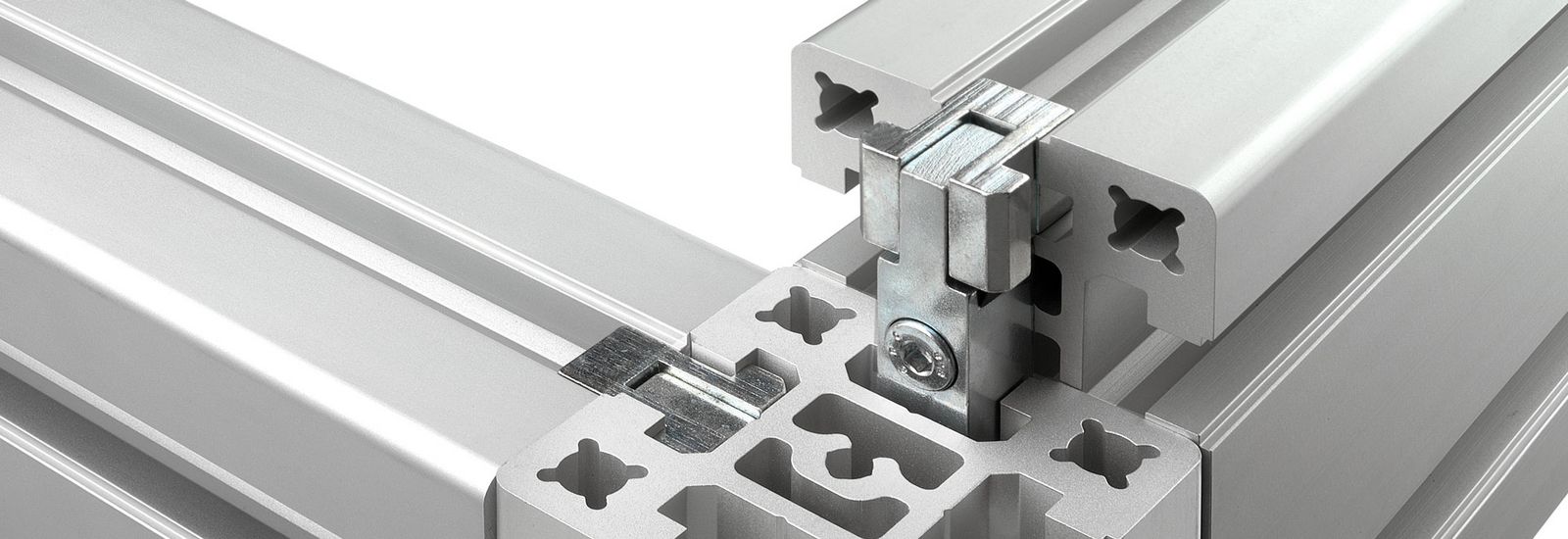

در خرداد ماه سال ۱۳۹۹ برنامه داریم که از تعدادی سیستمهای طراحی که در شرکت داریم، رونمایی کنیم. این سیستمهای جدید، حدود پنج نوع است که آن نمونهها را به بازار معرفی خواهیم کرد. این نمونهها در قسمت کشویی و لولای در و پنجرهها کاربرد دارند.