مختار دوستی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: فعالیت ما در زمینه صنعت و به خصوص در بخش صنایع معدنی، به اوایل دهه ۶۰ شمسی برمیگردد؛ زمانی که بیشتر فعالیت ما در حوزه ریختهگری بود. فعالیت در زمینه ریختهگری، تا نیمههای دهه ۷۰ شمسی ادامه یافت اما پس از آن یعنی در سال ۱۳۷۶ به طور ویژه زمینه تخصصی فعالیت معدنی را به تولید شمش سرب تغییر دادیم. این فرآیند از ابتدا تا سال ۱۳۸۸، به صورت پراکنده و خارج از طبقهبندی یک برند و یا یک شرکت صورت گرفت؛ که در نهایت با همت برخی از دوستان و همکاران فعال در زمینه تولید شمش سرب، از سال ۱۳۸۸ تا به امروز، با تاسیس شرکت فرآوران ذوب سلفچگان، به طور کاملا قانونی و همراه با مجوز، در شهرک صنعتی سلفچگان استان قم مستقر و به طور جدی و مستمر کار خود را آغاز کردیم.

وی افزود: از ابتدای تاسیس مجموعه در سال ۱۳۸۸، ظرفیت مندرج در پروانه بهرهبرداری حدود ۶ هزار و ۸۰۰ تن به صورت سالانه بود که این رقم علیرغم پیگیریهای فراوان برای افزایش میزان ظرفیت اسمی نزد نهادهای دولتی، تا به امروز تغییری نکرده است. از طرفی کمبود مواد اولیه طی سالهای آغازین فعالیت تا به امروز، تولید مجموعه را بین رقم ۳۰ تا ۵۰ درصد نگه داشته است و عملا این اجازه را از ما سلب کرده که به میزان پتانسیل و توان واقعی مجموعه دست پیدا کنیم.

اگر مواد اولیه کافی بود…

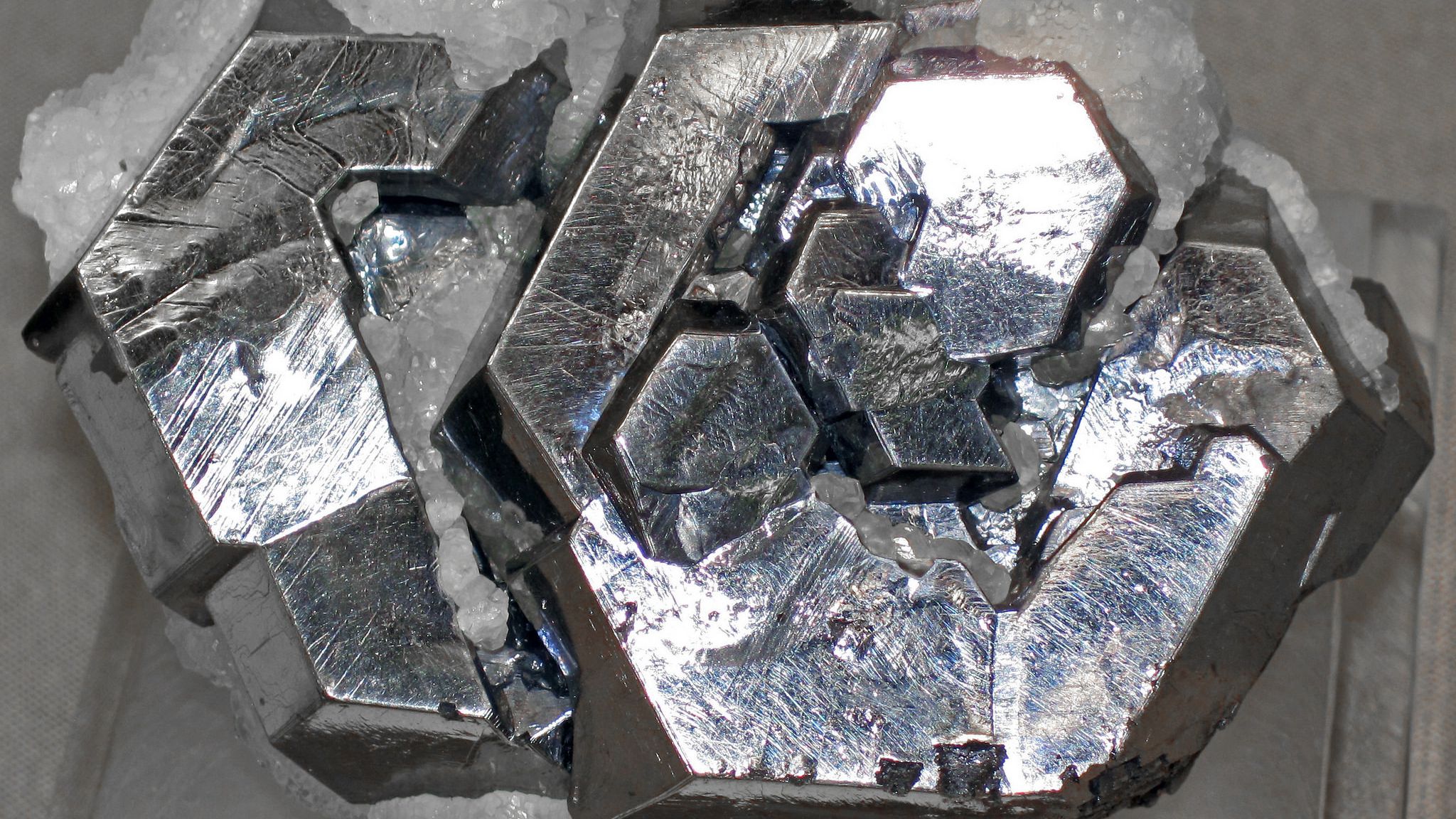

مدیرعامل شرکت فرآوران ذوب سلفچگان تصریح کرد: برای تولید شمش سرب، دو روش مرسوم در کشور وجود دارد؛ روش اول استفاده از خاک معدنی برای انتقال به واحدهای فرآوری و روش دوم، استحصال سرب موجود در باتریهای فرسوده خودرو و تبدیل آن به شمش سرب است. مجموعه ما از آغاز فعالیت تا به امروز، روش دوم را برای تولید شمش سرب و فروش آن به منابع داخلی و یا خارجی انتخاب کرده است.

دوستی یادآور شد: منابع موجود برای تامین مواد اولیه تولید شرکتهایی همچون ما که به تولید شمش سرب ثانویه مشغول هستند، نه تنها محدود است بلکه طی این چند سال اخیر، مسائلی پیرامون آن به وجود آمده که به واقع حیات ما تولیدکنندگان را به خطر انداخته است. از همان ابتدای فعالیت برای تهیه و تامین مواد اولیه یا همان باتری فرسوده از شرکتهای بزرگ تولیدکننده همچون صباباتری، توان باتری، سپاهان باتری و… اقدامات لازم را صورت میدادیم؛ علیرغم محدود بودن واحدهای تولیدی شمش سرب ثانویه اما مواد اولیه تنها کفاف ۶۰ درصد ظرفیت تولید این واحدها را میداد.

وی تاکید کرد: مسئله دومی که طی چند سال اخیر به عنوان یک چالش، ما را در برابر آزمونی بزرگ قرار داد، تمایل تولیدکنندگان باتری در ایران برای استحصال سرب موجود در باتریهای فرسوده از طریق احداث واحد فرآوری بود. این موضوع تا جایی پیش رفت که عملا از سال ۱۳۹۴ بقای ما به واردات باتری فرسوده گره خورد. در واقع، ورود شرکتهای بزرگ تولیدکننده باتری به احداث واحدهای فرآوری شمش سرب از طریق باتری فرسوده، بزرگترین ضربه را به واحدهای تولیدکننده وارد کرد.

مدیرعامل شرکت فرآوران ذوب سلفچگان عنوان کرد: وقتی راهی جز واردات باتری فرسوده پیش روی ما وجود نداشت، تصمیم گرفتیم ابتدا واردات را از کشور همسایه غربی یعنی عراق آغاز کنیم. از همان آغاز، به معامله با شرکتهای فروشنده باتری فرسوده در عراق پرداختیم و بر حسب نیاز مجموعه و قوانین کشور در زمینه آلایندههای زیستمحیطی، نزدیک به دو هزار تن باتری فرسوده در سال وارد میکردیم، البته بقیه مواد اولیه مورد نیاز مجموعه را به صورت کاملا آزاد از طریق منابع داخلی موجود در بازار غیررسمی، تامین میکردیم که البته این منابع نیز پس از مدتی دچار کمبود شد.

از تکنولوژی دنیا عقب ماندیم

دوستی اظهار کرد: تفاوت عمدهای میان نحوه قیمتگذاری باتری داخلی و خارجی وجود دارد. علیرغم پرداخت هزینه حملونقل و تعرفه گمرکی برای باتریهای وارداتی، اما همچنان شواهد نشان میدهد که قیمت باتری داخلی چند درصد گرانتر از باتری خارجی است. از طرفی اغلب باتریهای فرسوده وارداتی متعلق به کشورهایی هستند (اروپا و کره جنوبی) که اتفاقا تکنولوژی بالایی در ساخت باتری به کار میبرند؛ در واقع استفاده از تکنولوژی بالا به معنای استفاده بهینه از فلز سرب به کار رفته در ساخت باتری خودرو است که میتواند هزینه تمام شده باتری را تا حدودی کاهش دهد. بنابراین استحصال سرب از باتریهای وارداتی به حدود ۶۰ درصد میرسد؛ در حالی که میزان سرب موجود در نمونه باتریهای داخلی، حدود ۶۵ درصد است.

مدیرعامل شرکت فرآوران ذوب سلفچگان اذعان داشت: تکنولوژی مورد استفاده ما برای تولید شمش سرب، کاملا مطابق با تکنولوژی مرسوم در تمام دنیا است؛ به طوری که به واسطه هفت کوره زمینی و دوار، با ظرفیت روزانه پنج تن، عملیات ذوب باتری و جداسازی آن از سرب موجود در آن صورت میپذیرد.

وی ادامه داد: دو نوع روش برای تولید شمش در صنعت سرب و روی وجود دارد؛ روش اول به هیدرومتالوژی شناخته میشود که برای تولید شمش روی به کار میرود. روش دوم را پیرامتالوژی میگویند که در تولید شمش سرب مورد استفاده قرار میگیرد. در روش پیرامتالوژی، استفاده از کورههای دوار نزد واحدهای تولیدی بسیار مرسوم است؛ این روش در طول ۵۰ سال گذشته تغییرات عمدهای را شاهد بوده که در مواردی منجر به افزایش بهرهوری در واحدهای تولیدی شده است اما متاسفانه در کشور ما اینگونه که گفته شد نیست و ما در مقایسه با سایر کشورهای دنیا، به طور جدید از تکنولوژی عقب ماندهایم.

دوستی افزود: بهروزسازی ماشینآلات، نه تنها موجب افزایش بهینهسازی مصرف انرژی در فرآیند تولید میشود بلکه راندمان و حتی ضایعات تولید را به شدت کاهش میدهد و این معنایی جز حفظ طبیعت و افزایش سود برای مجموعه و بالا رفتن قدرت خرید پرسنل ندارد. متاسفانه مشکلات مالی ناشی از محدودیت تولید به واسطه کمبود مواد اولیه داخلی و ممنوعیت واردات باتری، توان مجموعه را برای بهروزرسانی و ارتقای تکنولوژی کاهش داده است. برای مثال، یک کوره دوار سه تنی با یک بک فیلتر ۲۰۰ کیسهای میتواند به طور کامل از آلودگی زیستمحیطی فرآیند تولید جلوگیری نماید. از طرفی به دلیل بالا بودن هزینه بک فیلتر ۲۰۰ کیسهای، ممکن است برخی از واحدهای تولیدی شمش سرب، از یک بک فیلتر ۱۰۰ کیسهای استفاده کنند که در این فرآیند نزدیک به نیمی از دود آلاینده ناشی از تولید شمش سرب، به طبیعت پیرامون نشت پیدا میکند و زیان و آسیب بسیاری به طبیعت و سلامتی انسانهای منطقه وارد مینماید. بنابراین چرخه اقتصادی تولید، فروش و واردات، صادرات در کنار بهروزرسانی ماشینآلات و امکان ورود تکنولوژی پیشرفته در راستای افزایش راندمان تولید و بالا بردن ضریب امنیتی آلایندهها و… ازجمله عوامل مهم بر بقای یک واحد تولیدی و اثرگذاری اقتصادی آن بر اجتماع بومی در کنار تولید بدون تخریب و عاری از آلاینده است.

راهی جز توجه به الزامات زیستمحیطی نداریم

مدیرعامل شرکت فرآوران ذوب سلفچگان ایران تصریح کرد: وقتی یک واحد تولیدی در شهرک صنعتی مستقر میشود، همواره زیر نظر سازمان محیط زیست رصد میشود. رعایت استانداردهای لازم برای بودن در شهرکهای صنعتی و به خصوص برای واحدی همچون ما که شمش سرب تولید میکنیم، همانند یک الزام است و اگر نتوانیم سیستمهای زیستمحیطی مجموعه را ارتقا دهیم، بدون تردید با هشدار و یا حکم توقف تولید از سوی سازمان محیط زیست مواجه خواهیم شد.

دوستی اضافه کرد: یکی از عناصر مهم در تولید شمش سرب، فیلتراسیون است. توجه به فیلتراسیون و بهروزرسانی آن میتواند تولید مجموعه را از منتشر شدن آلایندههای ناشی از فلز سرب، مصون بدارد. بنابراین اگر در هر زمانی از شبانهروز، حتی برای یک لحظه، نشانههایی مبنی بر سوخته شدن کیسه فیلتر و منتشر شدن آلودگی واحد تولیدی به طبیعت پیرامون ایجاد شود، بازرسان سازمان محیط زیست در کسری از دقیقه به محل کارخانه برای بررسی موضوع، ورود پیدا خواهند کرد.

وی اشاره کرد: مجموعه ما به طور کلی از همان ابتدا آلودگی چندانی برای زیست بوم منطقه به وجود نیاورده است اما این مسئله به معنای این نیست که نیازی در بهروزرسانی سیستم فیلتراسیون، قطعات و ماشینآلات مورد استفاده در تولید شمش سرب نداشته باشیم. زمانی بود که در صنعت روی، نزدیک به ۴۰ درصد خاک معدنی به باطله تبدیل میشد که به طور معمول دپوی آن در محل باطلههای معدنی شهرک روی زنجان صورت میگرفت. در واقع، هدف از دپو کردن باطلههای معدنی، به نوعی خلاص شدن از شر آنها در راستای حفاظت از محیط زیست بود؛ اما امروز ما شاهد این هستیم که باطلههای معدنی به دلیل بازفرآوری دوباره برای استحصال فلز روی از آن، بسیار ارزشمند شده است. بنابراین با گسترش و ارتقای دانش، بهرهوری و توجه به استانداردهای زیستمحیطی در واحدهای فرآوری شمش سرب و روی، عملا این واحدها میتوانند علاوه بر ایجاد سود، ارزشافزوده بالایی برای مواد اولیه داخلی به وجود بیاورند.

محدودیتهای وارداتی و صادراتی

مدیرعامل شرکت فرآوران ذوب سلفچگان اذعان داشت: متاسفانه دولت هیچگونه کمکی به واحدهای تولیدی شمش سرب نمیکند و در بسیاری از موارد، چالههای عمیقی جلوی پای ما میگذارد. ما نمیدانیم به چه دلیل دولت در راستای آزادسازی واردات باتری و صادرات شمش سرب، اقدامی صورت نمیدهد. موقعیت امروز ما به سمتی رفته است که گویا سود دلالی فراتر از تولید محاسبه میشود و این به نوعی درد امروز صنعت سرب کشور محسوب میشود.

دوستی ادامه داد: اگر دولت مسیر مرزها را آزاد و اجازه بدهد واردات و صادارت توسط تولیدکنندگان به راحتی صورت بگیرد، مطمئنا شرایط اقتصادی واحدهای تولیدی و کل صنایع معدنی تغییر خواهد کرد. اساسا وقتی درون کشور با کمبود مواد اولیه مواجه و در موارد بسیاری شاهد نبود مواد اولیه برای تولید شمش سرب از طریق باتری فرسوده هستیم، ما به عنوان واحد تولیدی، چگونه میتوانیم بقا پیدا کنیم. از طرفی مرزها را برای واردات باتری فرسوده بستهاند، از طرف دیگر اجازه صادرات محصول هم نداریم. بنابراین واحدهایی همچون ما که با صادارت زنده هستند و تولید آنها وابسته به واردات مواد اولیه است، آیا میتوانند در چنین شرایطی تاب بیاورند؟!

وی اضافه کرد: واردات باتری فرسوده از کشور عراق، چند سالی هست که به دلیل مقررات سختگیرانه کنوانسیون بازل، امکان واردات را به حداقل ممکن رسانده است که امیدوار هستیم مسئولین محترم دولتی، هرچه زودتر مقدمات ورود باتری فرسوده از کشور افغانستان را فراهم آورند تا زیان واحدهای تولیدی همچون ما، فراتر از چیزی که امروز هست نرود.

۴ درصد واحدهای تولیدی قادر به واردات باتری فرسوده هستند

مدیرعامل شرکت فرآوران ذوب سلفچگان بیان کرد: تا دو سال پیش، به ازای ۳۰ درصد واردات مواد اولیه، باید صادرات شمش سرب از طرف واحدهای معدنی صورت میگرفت که این رقم تا پیش از سال ۱۳۹۷ به حدود ۵۰ درصد و امروز نیز به حدود ۴۵ درصد میرسد.

دوستی گفت: اگر بنا بر ادعای مسئولین، کشور نیاز مبرم به ارزآوری دارد، پس چرا و به چه دلیلی جلوی صادرات شمش سرب را گرفتهاند؟ در کشور حدود ۴۶ تا ۵۰ واحد تولیدکننده شمش سرب وجود دارد که در دو سال گذشته، تنها ۱۰ تا ۱۵ واحد تولیدی قادر به واردات بودند؛ در حالی که وضعیت امروز ممنوعیت واردات و صادرات در کنار شیوع ویروس کرونا نشان میدهد که تنها سه تا چهار واحد تولیدکننده شمش سرب که اغلب تولیدکننده باتری نیز هستند، از میان مجموع ۵۰ واحد، امکان واردات دارند.