همزمان با اجرای برنامه «PM» در واحد ماشینآلات شرکت فرآوری معدنی اپال کانی پارس، برنامه (OCM) به عنوان یکی از ابزارهای موثر «CM» اجرا شد و ساعت تعویض روغن موتور تعداد ۲۴ دستگاه دامپتراک بلاز ۱۳۶ تن، از ۱۵۰ ساعت به ۲۰۰ ساعت افزایش یافت.

به طور کلی مدیریت شامل مجموعه فعالیتهایی است که در قالب فرایندی مشخص، سبب تحقق اهداف سازمان میشود. با توجه به این تعریف، مدیریت پروژه شامل فعالیتهای مهمی نظیر هدفگذاری پروژه، تعیین استراتژیهای نوین جهت رسیدن به اهداف تعیین شده، برنامهریزی، کنترل زمان و هزینه، کنترل کیفیت و ایمنی پروژه و نظارت بر اجرای برنامهها است. در این بین، مدیریت نت ماشینآلات میتواند با بهکارگیری ابزارهای نوین در حوزه «۴M» شامل Man (منابع انسانی)، Machinery (ماشینآلات و تجهیزات)، Material (مواد مصرفی و قطعات)، Method (سیستمها و روشها) در جهت نزدیک شدن به اهداف مدیریت نت جامع و فراگیر (TPM)، موفقیت خود را تضمین کند. یکی از ابزارهای نوین، پایش وضعیت ماشینآلات «CM» است.

نت بهرهور جامع و فراگیر «TPM «Total Productive Maintenance شامل یک روش جامع، نظام فراگیر و هدفمند مبتنی بر سیستم برای تعمیر و نگهداری ماشینآلات و تجهیزات برای دستیابی به تولید کامل است. تمامی واحدها به طور فراگیر اعم از نگهداری و تعمیرات، بهرهبرداری و عملیات تولید، پشتیبانی و خرید، انبار و برنامهریزی، کنترل کیفیت و «HSE» در نیل به این اهداف، مشارکت و مسئولیت دارند و مشارکت اپراتورها پررنگتر است. نت بهرهور جامع و فراگیر «TPM» میخواهد سیستم نگهداری و تعمیرات صنایع را نظاممند کند و به اهداف ذیل دست پیدا کند:

- کاهش هزینهها

- افزایش درآمد به دلیل کاهش توقفات

- دخالت دادن کلیه واحدها در انجام نت موثر و در نتیجه افزایش کیفیت کار با مشارکت همگانی

- کاهش ضایعات به ویژه در بخش روغن و فیلتر و کمک به محیط زیست

- بهبود نظام ثبت و گردش اطلاعات سیستمهای نگهداری و تعمیرات

نگهداری و تعمیرات به روشهای PM و CM

روش نگهداری و تعمیرات پیشگیرانه «PM «Preventive Maintenance، عبارت است از سرویس و نگهداری منظم ماشینآلات و تجهیزات بر اساس دستورالعملهای ارائه شده توسط سازندگان اصلی تجهیزات (OEM). با توجه به این تعریف، «PM» یک روش نگهداری و تعمیرات مبتنی بر زمان است «Time-Based» و این زمان توسط (OEM) مشخص میشود. در حقیقت با اجرای یک سری فعالیتهای از قبل برنامهریزی شده در روش «PM»، جلوی وقوع خرابیهای پرهزینه و توقفات برنامهریزی نشده گرفته میشود. در نگهداری و تعمیرات پیشگیرانه «PM»، پس از دورههای زمانی معین، برخی از قطعات و مواد مصرفی تعویض میشوند. استراتژی «PM»، یک روش برد برد بین بهرهبردار و (OEM) است که البته احتمال برد (OEM) بیشتر از بهرهبردار است زیرا در این استراتژی، ممکن است در آن عمر نامی و ساعت تعویض معین، عمر مفید قطعه هنوز به پایان نرسیده باشد اما طبق برنامه «PM» باید تعویض شود. نتیجه اینکه فروش (OEM) بیشتر خواهد بود و به واسطه این فروش، منافع بیشتری نصیب وی خواهد شد. روش «PM» علاوه بر مزایایی زیادی که دارد، دارای معایبی نیز هست که اصلیترین آن، تعویض قطعات و مواد مصرفی بر اساس زمان است و در این روش توجهی به وضعیت ماشین نمیشود؛ بنابراین هزینه خرید لوازم یدکی در این روش برای بهرهبردار یا مالک دستگاه قابلتوجه خواهد بود.

در روش نگهداری و تعمیرات بر اساس پایش وضعیت «CM»، علاوه بر زمان به وضعیت دستگاه نیز توجه میشود و هزینه خرید لوازم یدکی کاهش مییابد. نگهداری و تعمیرات بر اساس پایش وضعیت «CM «Condition Monitoring، عبارت است از سرویس و نگهداری منظم ماشینآلات و تجهیزات و تعویض قطعات و مواد مصرفی بر اساس وضعیت سلامت و شرایط کاری دستگاه. بر خلاف روش «PM» که تعویض قطعات و مواد مصرفی مبتنی بر زمان است، تعویض قطعات و مواد مصرفی در روش «CM»، مبتنی بر وضعیت دستگاه است «Condition-Based». این استراتژی بر این باور استوار است که اغلب خرابیهای ماشینآلات و تجهیزات صنعتی، پس از رسیدن به یک مرحله مشخص، نشانههایی از خود بروز میدهند. میتوان این نشانهها را به صورت ارتعاشات، صدا، امواج آلتراسونیک، ذرات فرسایشی، دما و… تشخیص داد و وقوع خرابی را پیشبینی کرد. یکی از مهمترین مسائلی که باعث شده است اکثر شرکتها و سازمانها رو به سوی این روش نوین یعنی نگهداری و تعمیرات بر اساس پایش وضعیت بیاورند، علاوه بر جنبههای ایمنی و افزایش قابلیت اطمینان، جنبههای اقتصادی کار است.

علیرغم اینکه بهکارگیری هر دو برنامه «CM» و «PM» منافع قابلتوجهی برای بهرهبردار و یا مالک دستگاهها دارد اما روش «CM» در مقایسه با «PM»، فنی و مدرنتر است و صرفهجوییهای چشمگیری نصیب بهرهبردار خواهد کرد که در ادامه و پس از معرفی (OCM)، به یک مثال عینی، واقعی و صرفهجویی چشمگیر حاصل شده به عنوان یک دستاورد ارزشمند در شرکت فرآوری معدنی اپال کانی پارس اشاره خواهیم کرد. همچنین یکی دیگر از دستاوردهای مهم اهداف «TPM»، تفکیک توقفات برنامهریزی شده برای انجام سرویس و نگهداری موسوم به واحد «M «Planned-Maintenance از توقفات و تعمیرات برنامهریزی نشده موسوم به واحد «R «Unplanned-Repairs است.

به عنوان مثالی دیگر از مزایای اقتصادی «CM» نسبت به «PM»، یکی از سازندگان (OEM) موتور دیزل، ساعت کارکرد ۱۸ هزار ساعت را برای سرویس و اورهال موتور پیشنهاد داده است اما با اجرای اثربخش «CM» و (OCM)، میتوان ساعت کارکرد را به مقادیری بیشتر از مقادیر پیشنهاد شده (OEM) افزایش داد؛ بدیهی است که در این صورت صرفهجویی و کاهش هزینه قابلتوجهی رخ خواهد داد و به طور کلی هدف «CM» نیز چیزی غیر از این نیست.

آنالیز روغن، ابزاری نوین جهت تحقق اهداف «TPM»

مزایای پایش وضعیت دستگاه از طریق آنالیز روغن «Oil Condition Monitoring»، بر هیچ یک از دستاندکاران حوزه ماشینآلات و تجهیزات پوشیده نیست. (OCM) به تعبیری نوعی دیاگ برای عیبیابی ماشینآلات در حال کار از طریق آزمایش روغن دستگاه است. به تعبیری دیگر، همانطور که یک پزشک با آنالیز و آزمایش خون یک انسان به بیماری و عیوب نهفته پی میبرد، یک کارشناس نت نیز با آزمایش روغن دستگاههای در حال کار، پی به عیوب نهفته تجهیزات خواهد برد.

ابداع تکنیک آنالیز روغن توسط آمریکا به دهه ۱۹۶۰ میلادی برمیگردد که به منظور عیبیابی ماشینآلات و کنترل کیفیت روغن نو و کارکرده از طریق ردیابی ذرات فرسایشی و آلودگیهای موجود در روغن، برای اولین بار توسط شرکت «CAT» در ماشینآلات عمرانی و معدنی به کار گرفته شد. بعد از کسب نتایج شگفتانگیز در زمینه کاهش هزینه روغن و فیلتر و هزینه نگهداری و تعمیرات و سایر صرفهجوییها، شرکت «KOMATSU» ژاپن نیز وارد عمل شد و استانداردهای بسیار ارزشمندی در زمینه آنالیز روغن تدوین و در ماشینآلات تولید خود پیادهسازی و به جهان معرفی کرد. در ایران و در اوایل دهه ۶۰ شمسی، فناوری آنالیز روغن برای اولین بار توسط شرکت توان کاو وارد کشور شد و پس از استقبال خوب مدیران فعال در حوزه ماشینآلات از این فناوری، به سرعت جای خود را در واحد ماشینآلات پروژههای عمرانی، معدنی و صنعتی باز کرد.

همانطور که عنوان شد، «CM» روشی برای پایش وضعیت سلامت دستگاه است و (OCM) به عنوان یکی از ابزارها و هسته اصلی «CM»، روشی برای پایش وضعیت سلامت دستگاهها از طریق آنالیز روغن درون دستگاه است و با آنالیز میزان ذرات فرسایشی موجود در روغن نظیر آهن، آلومینیوم، کروم، مس، سرب و همچنین آنالیز میزان آلودگیهای موجود در روغن نظیر آب، سوخت و خاک، گزارشی از وضعیت سلامت دستگاه و کیفیت روغن مورد استفاده ارائه میدهد. (OCM) ابزاری است که کیفیت روغن و سلامت خود دستگاه را به صورت همزمان مورد آنالیز و بررسی قرار میدهد.

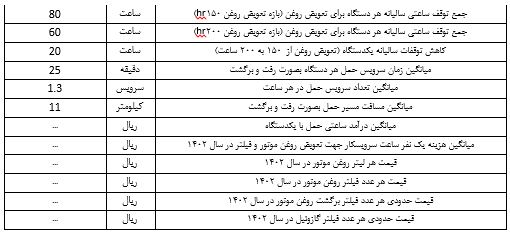

همزمان با اجرای برنامه «PM» در واحد ماشینآلات شرکت فرآوری معدنی اپال کانی پارس، برنامه (OCM) به عنوان یکی از ابزارهای موثر «CM» اجرا شد و ساعت تعویض روغن موتور تعداد ۲۴ دستگاه دامپتراک بلاز ۱۳۶ تن، از ۱۵۰ ساعت به ۲۰۰ ساعت افزایش یافت. این مسئله، مثال عینی و واقعی به عنوان نمونه «CASE STUDY» در شرکت فرآوری معدنی اپال کانی پارس با اجرای اثربخش (OCM) است؛ ضمن اینکه مزایا و صرفهجوییهای حاصله به شرح جدول ذیل است:

یادداشت: رضا طالبی _ مدیر پروژه استخراج شرکت فرآوری معدنی اپال کانی پارس

انتهای پیام//