بر اساس نتایج حاصل از این تحقیق، کنسانتره با عیار ۹۵٫۶۵ درصد مگنتیت با بازیابی ۲۱٫۸۶ درصد از تغذیه ۱۰۰ درصد با اندازه ۱۰۶ میکرومتر از باطله عیار پایین حاصل از شدت میدان مغناطیسی یک هزار گاوس، برای تولید گندله مگنتیت مناسب است.

هدف از این تحقیق، بررسی امکان تولید کنسانتره مگنتیت مناسب برای گندلهسازی از ضایعات سنگآهن تاسیسات جداسازی مغناطیسی شرکت معدن «Güncem» است. در حین مطالعه، از ضایعاتی که عیار پایین و بالا نام دارند، با ۹۱٫۵ درصد مگنتیت (Fe3O4) استفاده شد. مشخصهیابی کانیشناسی و شیمیایی نمونه با استفاده از آنالیز میکروسکوپی، آنالیز طیفسنجی پراش پرتو ایکس (XRD) و روش طیفسنجی فلورسانس اشعه ایکس (XRF) انجام شد؛ در حالی که مقدار مگنتیت (Fe3O4) نمونهها با استفاده از Satmagan (آنالایزر مغناطیسی اشباع) تعیین شد. آنالیز کانیشناسی نمونه آزمایشی نشان داد که مگنتیت و هماتیت، کانیهای اصلی سنگ معدن بودند؛ در حالی که پیریت و کالکوپیریت در مقادیر کمی یافت شدند. اکتیمولیت، ترمولیت، اپیدوت، کلریت، کوارتز، کلسیت و دولومیت، کانیهای گانگ (باطله) بودند. با استفاده از روش غلظت مغناطیسی با شدت کم برای باطله با عیار پایین، یک کنستانتره حاوی ۵٫۶۹ درصد مگنتیت (Fe3O4) از تغذیه ۱۰۰ درصدی ۱۰۶ میکرون با بازیابی ۲۱٫۸۶ درصد مگنتیت (Fe3O4) در شدت میدان مغناطیسی یک هزار گاوس به دست آمد. عیار آهن و بازیابی برای کنسانتره مشابه، به ترتیب ۰٫۶۷ درصد و ۲۰٫۳۰ درصد بودند. این کنسانتره با مشخصات تغذیه برای گندلهسازی مطابقت دارد.

مقدمه:

مگنتیت (Fe3O4)، یکی از رایجترین کانیهای اکسیدی و همچنین یکی از رایجترین کانیهای آهن با مقدار تئوری ۴٫۷۲ درصد آهن است. فرمول مگنتیت ممکن است به صورت FeO.Fe2O3 نیز نوشته شود که یک قسمت وستیت wüstite (FeO) و یک قسمت هماتیت (Fe2O3) است. این ماده معدنی، فراوانترین ماده مغناطیسی یافت شده در طبیعت به شمار میآید. لودستون، شکلی از مگنتیت است که به عنوان یک آهنربای طبیعی عمل میکند. به طور معمول، مگنتیت توسط یک آهنربا جذب میشود اما لودستون مانند آهنربا عمل کرده و ذرات آهن را جذب میکند. هوازدگی مگنتیت به هماتیت با شکل کریستالی مکعبی، منجر به ایجاد کانی جدیدی به نام ماریت میشود. بیشتر مواد معدنی مگنتیت استخراج شده به عنوان سنگ معدن آهن و آهن استخراج شده از سنگ معدن، معمولا برای تولید فولاد استفاده میشود.

مگنتیت پودر شده، اغلب با آب مخلوط میشود تا به عنوان واسطه سنگین استفاده شود. برخی از سنبادههای مصنوعی از اختلاط مگنتیت با اکسیدهای آلومینیوم تولید میشود. پودر مگنتیت به طور موثر آرسنیک (III) و (V) را از آب حذف میکند. علاوهبراین، از مگنتیت به عنوان تونر در فوتوکپی الکترونیکی، ریزمغذی در کودها، رنگدانه در رنگها، بالاست در آسانسورها و ماشینهای لباسشویی و سنگدانه در بتن با چگالی بالا استفاده میشود. از باطله سنگ مگنتیت میتوان به عنوان موادی برای تهیه مواد سیمانی استفاده کرد؛ سیمان به دست آمده دارای خواص مکانیکی قابل مقایسه با سیمان پرتلند است.

ذخایر سنگآهن ترکیه:

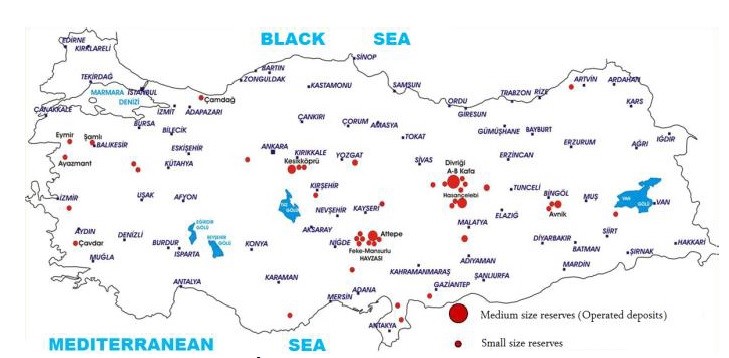

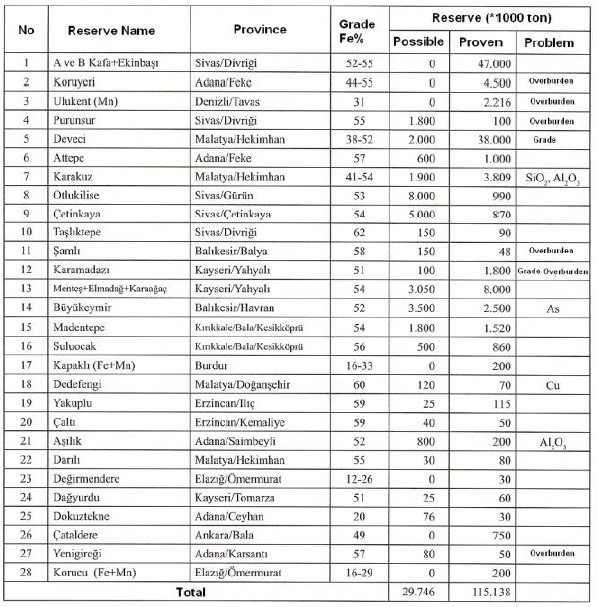

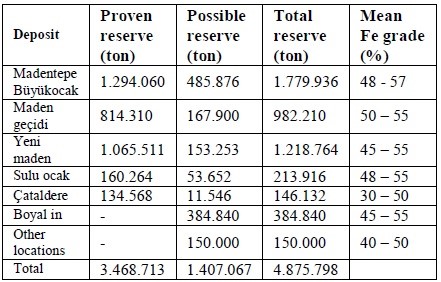

اگرچه ذخایر سنگآهن ترکیه سرتاسر آنتالیا توزیع شده است اما مناطقی از استان های سیواس، مالاتیا و ارزنجان دارای ذخایر بزرگتری هستند. جدول یک، ذخایر سنگآهن قابل استخراج را با ذخایر معدنی احتمالی و اثبات شده نشان میدهد که توسط Yıldız 2009 ذکر شده است. نمونه آزمایشی این تحقیق، مربوط به ذخایر سنگآهن «Kesikköprü» آنکارا است. در مورد منشا ذخایر سنگآهن منطقه «Kesikköprü»، دو ایده متفاوت وجود دارد؛ برخی از کارگران استدلال میکنند که این ذخایر از سنگهای قلیایی مجاور سرچشمه میگیرند که در معرض شستوشوی قوی توسط سیالات هیدروترمال ناشی از ماگما قرار میگیرند؛ در حالی که دیگران میگویند آهن را میتوان از هر سنگی که سیالات هیدروترمال از آن عبور میکند، دوباره جابهجا کرد زیرا یک سنگ معدن متاسوماتیک تماسی است. جدول ۲، فهرست ذخایر سنگ آهن منطقه «Kesikköprü» را با ذخایر سنگآهن اثبات شده احتمالی آنها نشان میدهد.

شکل یک- ذخایر سنگآهن ترکیه

جدول یک- ذخایر سنگآهن قابل استخراج ترکیه

جدول ۲- ذخایر سنگآهن منطقه «Kesikköprü»

سنگآهن استخراج شده شرکت معدن «Güncem» ابتدا خرد میشود و سپس توسط جداکننده مغناطیسی با شدت کم تغلیظ شده و کنسانتره به کارخانه آهن و فولاد «Karabük» فرستاده میشود؛ در آنجا نیز باطلههای جداکننده مغناطیسی در محلهای انباشت مختلف با توجه به عیار باطله ذخیره میشود. جداکنندههای مغناطیسی کمشدت برای تصفیه کانیهای فرومغناطیسی مانند مگنتیت و برخی کانیهای بسیار پارامغناطیس مانند ماگهمایت، پیرویت، مارتیت و فرانکلینیت مورد استفاده قرار میگیرد.

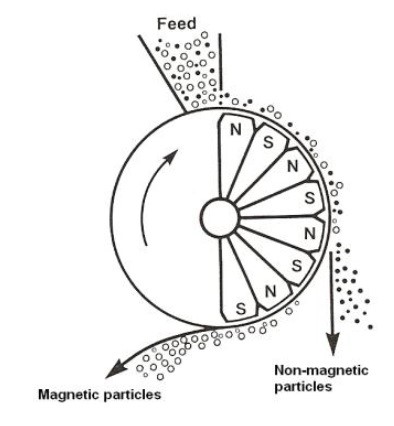

بسته به اندازه تغذیه، جداکننده مغناطیسی با شدت کم ممکن است در شرایط خشک یا مرطوب استفاده شود. جداسازی مغناطیسی خشک با شدت کم، عمدتا به غلظت شنهای درشتی محدود میشود که به شدت مغناطیسی هستند؛ این فرایند به عنوان «cobbing» شناخته میشود. جداکنندههای خشک با شدت کم نوع استوانهای، رایجترین جداکنندهها در استفاده فعلی برای غلظت مگنتیت هستند (شکل ۲). استوانه با پوسته غیر مغناطیسی، از سه تا هفت قطب ثابت تشکیل شده است که از نظر قطبیت متناوب و یا آهنربای الکتریکی یا آهنربای دائمی هستند. طراحی مخزن جداکننده بسیار مهم است و بر اساس جریان پالپ، به سه نوع همجهت، ناهمسانگرد و جریان ناهمسو وجود دارد.

شکل ۲- جداکننده مغناطیسی خشک نوع استوانهای با شدت کم

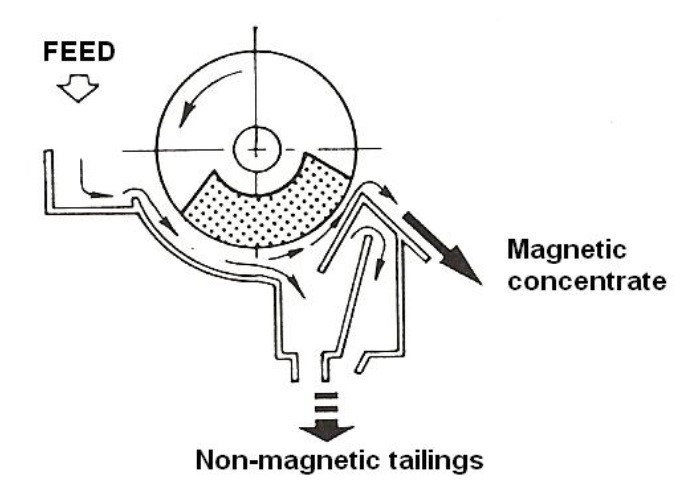

طراحی مخزن همجهت در شکل ۳ نشان داده شده است؛ جریان تغذیه در جهت چرخش استوانه است. ذرات مغناطیسی توسط آهنربا جمع میشوند و ذرات غیرمغناطیسی در پایین از طریق دهانه تخلیه باطله خارج میشوند. این طرح برای تولید یک کنسانتره مغناطیسی بسیار تمیز از اندازه ذرات نسبتا درشت بسیار موثر است و به طور گسترده در سیستمهای بازسازی متوسط متراکم استفاده میشود.

شکل ۳- جداکننده مغناطیسی همجهت

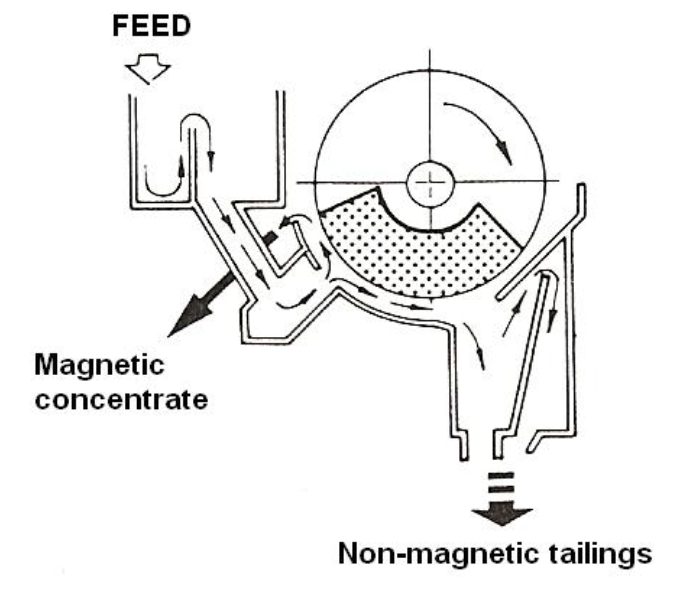

در طراحی مخزن ناهمسانگرد (شکل ۴)، تغذیه از طریق یک جعبه تغذیه مخصوص به استوانه وارد میشود که در جهت مخالف جریان پالپ میچرخد. ذرات مغناطیسی توسط استوانه جمعآوری شده و تقریبا بلافاصله تخلیه میشوند. بنابراین با این طراحی میتوان به بازیابی بسیار بالایی دست یافت.

شکل ۴- جداکننده مغناطیسی ناهمسانگرد

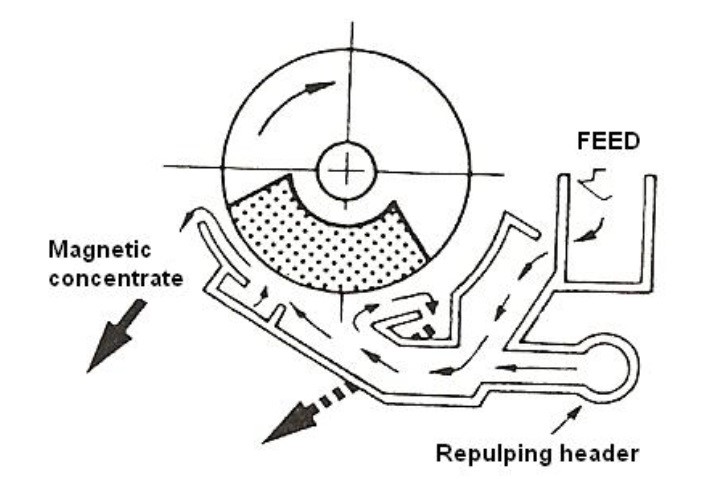

مخزن جریان ناهمسو که در شکل ۵ نشان داده شده است، بیشتر برای پرداخت در مکانهایی که به کنسانتره بسیار تمیز نیاز است، استفاده میشود. اصطلاح جریان ناهمسو از این واقعیت ناشی میشود که باطلهها هنگام خروج از جداکننده باید برخلاف چرخش استوانه جریان داشته باشند. ذرات مغناطیسی توسط استوانه برداشته میشوند و در حین انتقال از طریق جتهای آب شستوشو به هم میخورند و باطلهها از انتهای مخالف مخزن جاری میشوند.

شکل ۵- جداکننده مغناطیسی جریان ناهمسو

مواد و روشها:

-مواد:

در این مطالعه از باطلههای عیار پایین تاسیسات جداسازی مغناطیسی شرکت معدن «Güncem» استفاده شده و نزدیک به ۵۰ کیلوگرم نمونه از هر کیفیت به آزمایشگاه فرآوری مواد معدنی گروه مهندسی معدن «METU» آورده شد. در ادامه نمونههای دستی برای بررسی میکروسکوپی گرفته شد و قسمت باقیمانده توسط سنگشکن فکی تا منفی پنج میلیمتر خرد شده و سپس توسط سنگشکن استوانهای تا منفی یک میلیمتر آسیاب شد. در ادامه نمونههای آزمایشی معرف از کانیهای آسیاب شده به روش نمونهبرداری کانه به روش ریفلینگ تهیه شد.

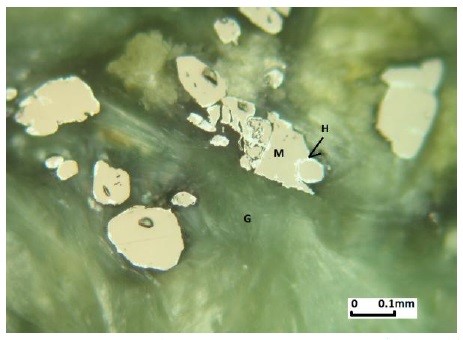

مشخصهیابی کانیشناسی و شیمیایی نمونه با استفاده از آنالیز میکروسکوپی، آنالیز طیفسنجی پراش پرتو ایکس (XRD) و روش طیفسنجی فلورسانس اشعه ایکس (XRF) انجام شد؛ در حالی که مقدار مگنتیت (Fe3O4) نمونهها با استفاده از Satmagan (آنالایزر مغناطیسی اشباع) تعیین شد. بررسی کانیشناسی نمونهها در زیر میکروسکوپ نشاندهنده وجود مگنتیت، هماتیت، کالکوپیریت و پیریت به عنوان کانیهای معدنی و کوارتز، کلسیت، دولومیت، اپیدوت، کلریت، اکتینولیت و ترمولیت کانیهای گانگ( باطله) بودند. (شکل ۶)

در شکل ۶، کریستالهای مگنتیت (M) و هماتیت (H) به صورت انتشار در کانیهای گانگ (G) اکتینولیت-ترمولیت، اپیدوت، کوارتز و کلسیت مشاهده میشوند.

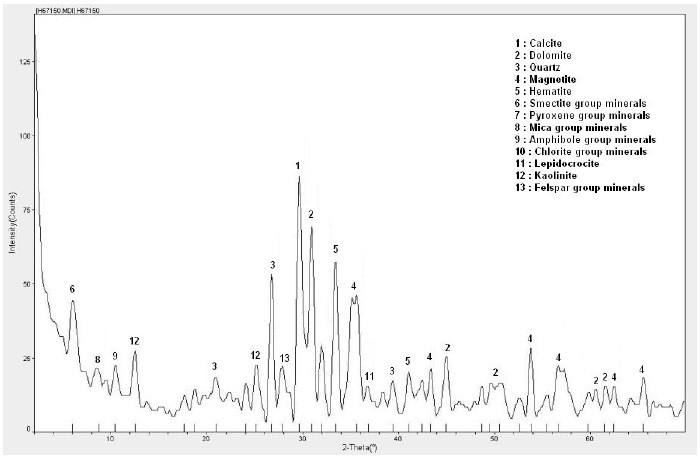

آنالیز پراش اشعه ایکس (XRD) بر روی یک نمونه معرف انجام شد. نمودارهای (XRD) نمونه ارائه شده در شکل ۷ نشان میدهد که نمونه شامل مگنتیت و هماتیت به عنوان کانیهای اصلی همراه با مقادیر جزئی پیریت و کالکوپیریت است؛ در حالی که کوارتز، کلسیت، کلریت دولومیت، اپیدوت، اکتینولیت و ترمولیت کانیهای گانگ (باطله) هستند.

شکل ۷- الگوی (XRD) باطله با درجه پایین

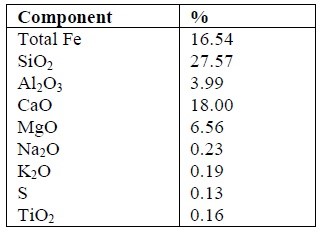

ترکیب شیمیایی نمونه معرف با روش فلورسانس اشعه ایکس تعیین شد که نتایج آنالیز کامل در جدول ۳ آورده شده است.

جدول ۳- تجزیه و تحلیل شیمیایی باطلههای عیار پایین

-روشها:

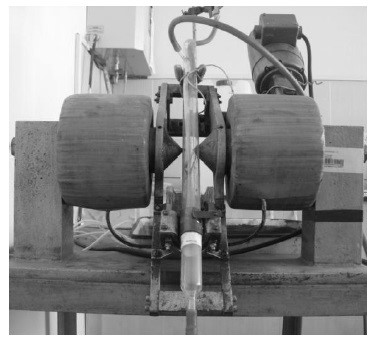

آزمایش غلظت مغناطیسی با دستگاه تیوب دیویس نوع آزمایشگاهی برای جداسازی کانی مگنتیت از نمونههای آزمایشی انجام شد. لوله دیویس، یک دستگاه آزمایش است که برای جداسازی کانی مگنتیت از مقدار کمی نمونه آزمایشی طراحی شده است (شکل ۸) و به طور گسترده برای بررسی مناسب بودن سنگ معدن برای جداسازی مغناطیسی استفاده میشود. لوله جداسازی شیشهای استوانهای دستگاه در یک موقعیت شیبدار بین قطبهای آهنربای الکتریکی مخروطی قرار داده شد و فاصله بین قطبهای آهنربا نزدیک به ۱۵ میلیمتر بود. قبل از هر آزمایش، لوله جداسازی شیشهای با آب تا پنج سانتیمتر زیر انتهای تغذیه پر میشد. ورودی جانبی در قسمت بالایی لوله شیشهای با یک لوله انعطافپذیر به آب لولهکشی متصل میشد. با استفاده از گیره روی لوله انعطافپذیر برای تامین آب و گیره روی لوله انعطافپذیر متصل به انتهای تخلیه، سطح ثابتی از آب در لوله شیشهای نگه داشته شد. در طی آزمایشات، ۲۰۰ سیسی پالپ با ۱۰ درصد وزنی جامد به تدریج با آب لولهکشی در لوله شیشهای وارد شد.

شکل ۸- متمرکزکننده مغناطیسی لوله دیویس نوع آزمایشگاهی

در حالی که ذرات موجود در پالپ در لوله شیشهای تهنشین شده، مغناطیسیها در ناحیه میدان مغناطیسی القایی بین قطبهای آهنربای الکتریکی نگه داشته میشوند. در طول تغذیه پالپ، یک حرکت رفت و برگشتی نیز به لوله شیشهای داده شد. میدان مغناطیسی بین قطبهای آهنربای الکتریکی با تغییر جریان الکتریکی روی سیم پیچهای آهنربای الکتریکی تنظیم شد. پس از خشک شدن و وزن کردن، محصولات از نظر مقدار (Fe3O4) توسط Satmagan (آنالایزر مگنتیت اشباع) و مقدار آهن کل توسط XRF (فلورسانس اشعه ایکس) آنالیز شدند.

نتایج و بحث:

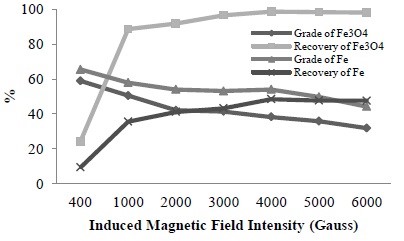

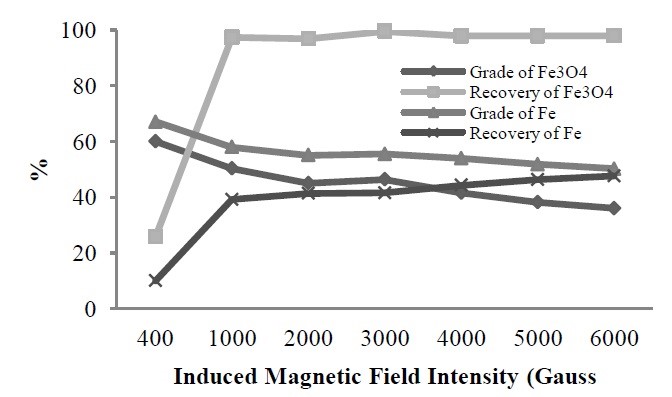

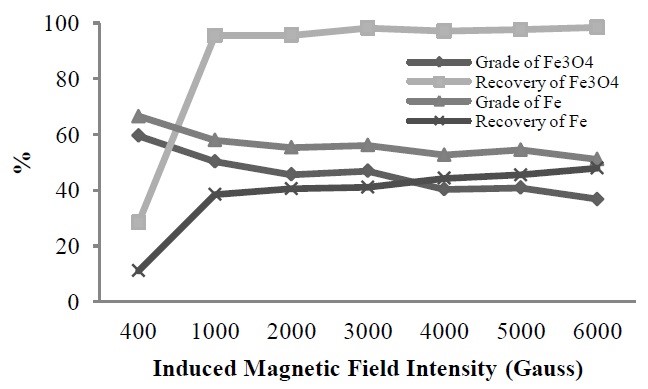

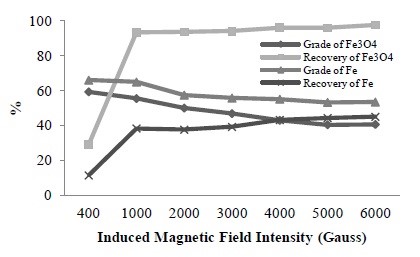

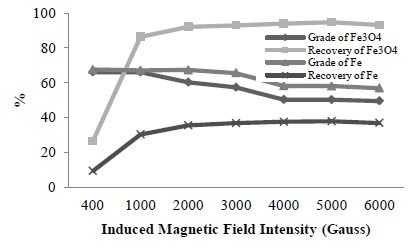

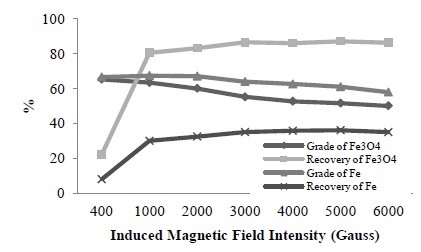

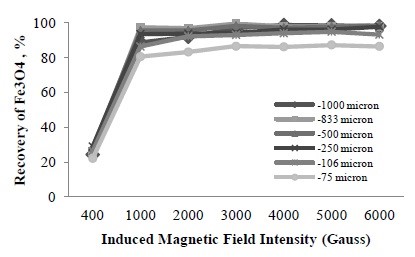

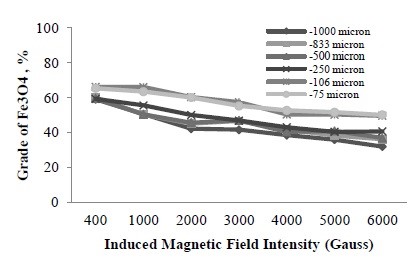

اثر اندازه ذرات تغذیه و تاثیر شدت میدان اعمال شده بر عیار آهن و مگنتیت و بازیابی مربوطه آنها در طول مطالعه مورد بررسی قرار گرفت. مجموعهای از آزمایشهای جداسازی مغناطیسی بهطور جداگانه برای مواد تغذیه ۱۰۰ درصد به اندازه منفی یک هزار، منفی ۸۳۳، منفی ۵۰۰، منفی ۲۵۰، منفی ۱۰۶ و منفی ۷۵ میکرومتر در شدتهای میدان مغناطیسی مختلف از ۴۰۰ گاوس تا ۶ هزار گاوس انجام شد. اثر اندازه ذرات بر غلظت آهن و عیار مگنتیت و بازیابی های مربوطه در شکل های ۹ تا ۱۶ نشان داده شده است.

شکل ۹- نتایج آزمایش غلظت مغناطیسی برای مواد منفی یک هزار میکرون

شکل ۱۰- نتایج آزمایش غلظت مغناطیسی برای مواد منفی ۸۳۳ میکرون

شکل ۱۱- نتایج آزمایش غلظت مغناطیسی برای مواد منفی ۵۰۰ میکرون

شکل ۱۲- نتایج آزمایش غلظت مغناطیسی برای مواد منفی ۲۵۰ میکرون

شکل ۱۳- نتایج آزمایش غلظت مغناطیسی برای مواد منفی ۱۰۶ میکرون

شکل ۱۴- نتایج آزمایش غلظت مغناطیسی برای مواد منفی ۷۵ میکرون

شکل ۱۵- بازیابی درصد (Fe3O4) در مقابل شدت میدان مغناطیسی برای باطله با عیار پایین

شکل ۱۶- درجه درصد (Fe3O4) در مقابل شدت میدان مغناطیسی برای باطله درجه پایین

همانطور که از شکلهای ۹ تا ۱۶ مشاهده میشود، کنسانتره با حداکثر عیار (Fe3O4) در شدت میدان مغناطیسی ۴۰۰ گاوس برای همه بازههای اندازههای تغذیه به دست آمد. هر دو عیار مگنتیت و آهن کنسانتره با افزایش شدت میدان مغناطیسی کاهش یافتند. در شدت میدان مغناطیسی کم، تنها ذرات با حساسیت مغناطیسی بسیار بالا توسط قطب آهنربای مغناطیسی گرفته شدند. همچنین پدیدههای شناخته شدهای هستند که وقتی ذرهای با حساسیت مغناطیسی بالا وارد میدان مغناطیسی میشود، ذره خاصیت مغناطیسی مییابد و مانند یک آهنربا رفتار میکند و در نتیجه یکدیگر را جذب میکنند. جذب ذرات باعث کلوخه شدن ( آگلومره شدن) ذرات میشود که به آن لختهسازی مغناطیسی میگویند. کاهش مقدار (Fe3O4) در شدت میدان بیشتر به دلیل لخته شدن مغناطیسی بود که باعث درگیری مواد معدنی غیرمغناطیسی بین ذرات مغناطیسی شد. از سوی دیگر، کانیهایی که به عنوان غیرمغناطیسی در نظر گرفته میشوند، ممکن است با جایگزینی عنصری مقدار کمی از یک عنصر مغناطیسی در شبکه کریستالی خود به مغناطیسی تبدیل شوند. این ذرات به راحتی توسط قطب آهنربای الکترکی جذب میشوند و با ذرات مگنتیت خالص مخلوط شده و عیار (Fe3O4) کنسانتره را کاهش میدهند.

همان طور که در همان شکلها نشان داده شده است، بازیابی آهن و مگنتیت با افزایش شدت میدان مغناطیسی افزایش مییابد. این افزایش تا شدت میدان مغناطیسی یک هزار گاوس بسیار شدید بود و بالاتر از این مقدار، بازیابی مگنتیت و آهن همچنان افزایش یافت اما به تدریج تحت شدت میدان مغناطیسی ثابت، عیار مگنتیت و آهن کنسانتره با کاهش اندازه تغذیه افزایش پیدا کرد؛ در حالی که بازیابی آهن و مگنتیت اندکی کاهش یافته است. افزایش عیار را میتوان با درجه بالاتر آزادسازی ذرات توضیح داد. از طرف دیگر، نیروی کشش هیدرودینامیکی آب جاری از گیر کردن ذرات مغناطیسی بسیار ریز در ناحیه میدان مغناطیسی تولید شده توسط قطبهای مخروطی لوله دیویس جلوگیری میکند. در حین حرکت رفت و برگشتی لوله شیشهای در موقعیت شیبدار، بخش مشخصی از ذرات بسیار ریز مگنتیت به همراه آب شستوشو از انتهای پایین لوله شیشهای به عنوان پسماند دور ریخته شد. به این ترتیب، هدررفت ذرات بسیار ریز مگنتیت در حین تغلیظ تغذیه اندازه ریز رخ داد. لختهسازی و انعقاد ذرات بسیار ریز مگنتیت به عنوان فرایند افزایش بازیابی مگنتیت توسط جداسازی مغناطیسی مورد بررسی قرار گرفت (Aydoğan 1994) و نتایج نشان داد که بازیابی با اعمال جداسازی مغناطیسی مرطوب با شدت کم در ترکیب با فرایند لختهسازی و انعقاد افزایش مییابد.

با استفاده از روش غلظت مغناطیسی با شدت کم برای باطله با عیار پایین با ۱۲٫۶ درصد مگنتیت و ۷۵٫۱۷ درصد آهن، یک کنسانتره حاوی ۹۵٫۶۵ درصد مگنتیت از تغذیه ۱۰۰ درصد منفی ۱۰۶ میکرون با بازیابی ۲۱٫۸۶ درصد مگنتیت در میدان مغناطیسی یک هزار گاوس به دست آمد. عیار آهن و بازیابی به ترتیب ۶۷ درصد و ۲۰ تا ۳۰ درصد برای کنسانتره مشابه بود. نتایج آزمایش انجام شده با باطله عیار پایین نشان داد که امکان تولید کنسانتره مگنتیت که با مشخصات کنسانتره مگنتیت مناسب برای تهیه محیط متراکم از نظر مقدار مگنتیت باشد، وجود ندارد. این کنسانتره با مشخصات تغذیه برای گندلهسازی مطابقت دارد.

نتیجهگیری:

کنسانتره با عیار ۹۵٫۶۵ درصد مگنتیت با بازیابی ۲۱٫۸۶ درصد از تغذیه ۱۰۰ درصد با اندازه ۱۰۶ میکرومتر از باطله عیار پایین با شدت میدان مغناطیسی یک هزار گاوس به دست آمد. این کنسانتره مگنتیت تولید شده از باطله سنگ آهن با عیار پایین برای تولید گندله مگنتیت مناسب بود.

یادداشت: وحید آقازاده – مدیرعامل شرکت مواد گستر ایتوک

انتهای پیام//