مدیر عامل شرکت مسبار کاوه گفت: برای تولید مفتول، از قراضه نیز میتوان استفاده کرد اما گرید این قراضهها حتما باید A یا B باشد و از گرید پایینتر نمیتوان بدین منظور استفاده کرد. به طور متوسط ۳۰ درصد مفتول داخلی از ضایعات تولید میشود.

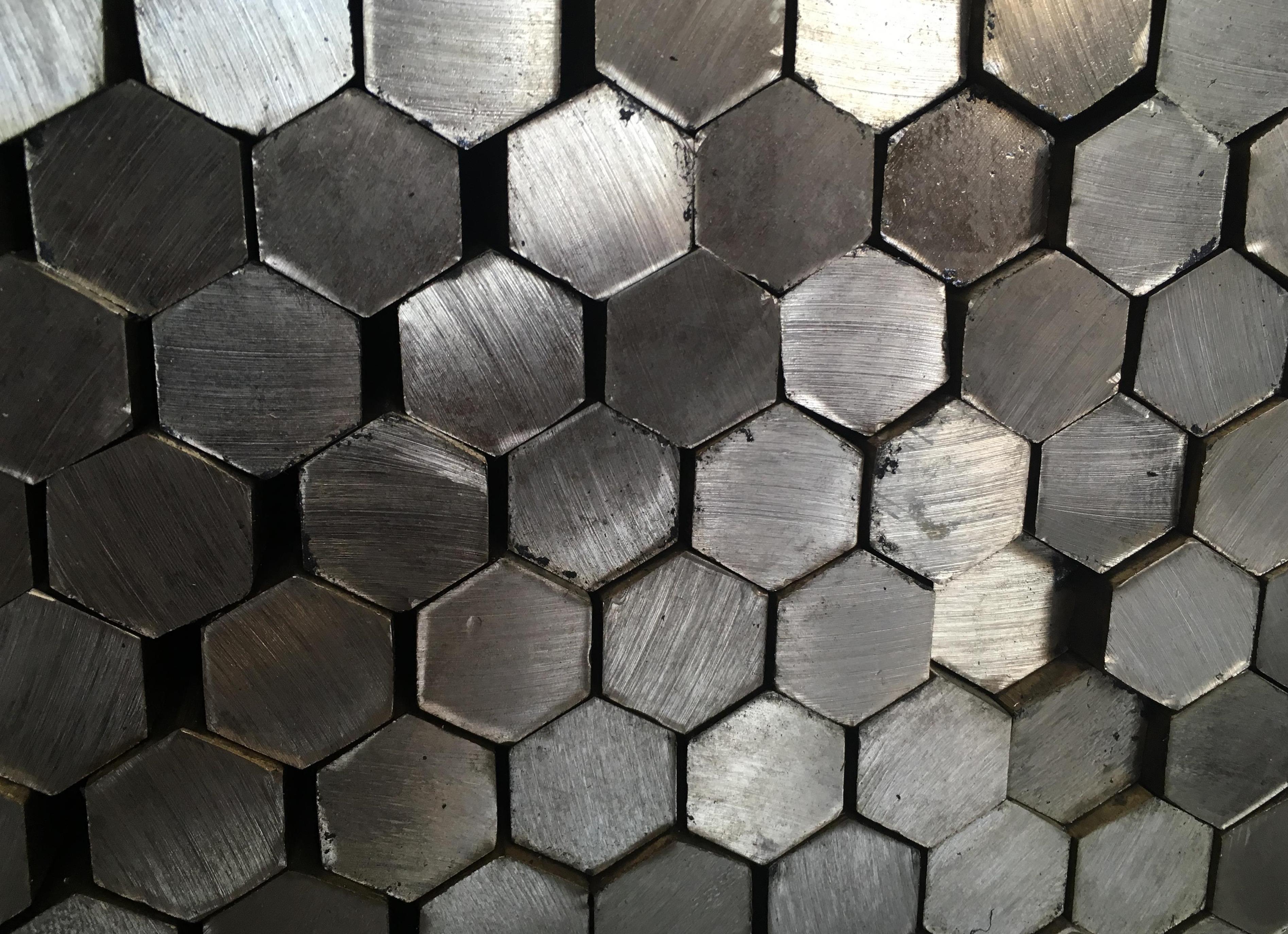

احسان رحمانی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین»، اظهار داشت: در روش «آپکست» فقط از کاتد مس میتوان به عنوان مواد اولیه برای تولید مفتول استفاده کرد اما در روش «کست اند رول» هم از کاتد و هم از ضایعات مسی بسته به نوع کوره، میتوان استفاده کرد، برای استفاده از ضایعات، حتما باید کوره مخصوص ضایعات بکار برده شود.

وی در پاسخ به این سئوال که از لحاظ کیفیت، مفتول مسی تولید شده از ضایعات چه تفاوتی با مفتول تولید شده از کاتد دارد، توضیحداد: شرکتی که قصد دارد با قراضه مفتول مسی تولید کند، اگر تکنولوژی و دانش کافی را داشته باشد میتواند از قراضه نیز مفتول باکیفیت تولید کند، یعنی اگه با دقت مذاب تصفیه شود خیلی تفاوتی بین کیفیت مفتول تولید شده با ضایعات و با کاتد وجود ندارد، در واقع تولید با قراضه، دانش فنی خاصی نیاز دارد که اگر شرکت مورد نظر فاقد این دانش باشد، نمیتواند از قراضه مفتول باکیفیتی تولید کند و اختلاف زیادی بین این مفتول با مفتول تولید شده از کاتد وجود خواهد داشت.

مدیر عامل شرکت مسبار کاوه درخصوص تکنولوژیهای تولید مفتول، بیان کرد: مفتول در دنیا به سه روش «سی سی آر»، «پراپرزی» و «آپکست» تولید میشود که هر سه این خطوط تولیدی در ایران وجود دارد، ما نیز با دو روش «آپکست» و «پراپرزی» یا همان «کست اند رول» مفتول تولید میکنیم که در روش «آپکست» به هیچ وجه نمیتوان از ضایعات استفاده کرد اما در روش «کست اند رول» میتوان از قراضه نیز به عنوان مواد اولیه استفاده کرد.

از قراضههای مخابراتی موجود در بازار نمیتوان برای تولید مفتول استفاده کرد

رحمانی افزود: قراضههای گرید و در واقع همان قراضههای کابلی قرمز و آرمیچری هستند، قراضههای ذوبی پایینترین کیفیت را دارند و نمیتوان از آنها مفتول تولید کرد، بحث رسانایی در مفتول اهمیت بسیاری دارد و به همین دلیل از هر نوع ضایعاتی برای تولید مفتول استفاده نمیشود؛ از قراضههای ذوبی عموما شمش یا بیلت تولید میکنند.

وی در رابطه با قراضههای مخابراتی نیز توضیح داد: کابلهای مخابراتی موجود در بازار ضایعات را استفاده نمیکنیم، برای تفکیک مس از روکش، این سیمها را به مناطق اطراف شهر میبرند و روکش آنها را میسوزانند.

مدیر عامل شرکت مسبار کاوه با بیان اینکه دوسال پیش یک دستگاه تفکیک سیم و کابل مخابراتی به مجموعه اضافه کردیم، عنوان کرد: ما در مسبار کاوه سیم و کابل مخابراتی را با شرکت در مزایدههای اداره مخابرات خریداری و با دستگاههای مخصوصی که داریم روکش آن را از مس جدا میکنیم که در این روش تفکیک، درصد خلوص مس نیز حفظ میشود.

سیم و کابل مخابراتی را نباید با روش سوزاندن تفکیک کرد

رحمانی افزود: معضلاتی که سوزاندن سیم و کابلهای مخابراتی بوجود میآورد جبرانناپذیر است، بخش از آلودگیهایی که در فصل زمستان شاهد آن هستیم، منتج از سوزاندن همین سیم و کابلها است، در این روش تفکیک، جدای از آلودگی که برای محیط زیست دارد، کیفیت ضایعات نیز در سوزاندن کاهش مییابد و دیگر نمیتوان از آن در تولید مفتول استفاده کرد.

در روش مکانیکی که ما استفاده میکنیم، مس و پلاستیک از هم جدا میشوند؛ به دست آمده را به تولیدیهای پلاستیک میدهیم و از سیم آن نیز در چرخه تولید مجددا استفاده میکنیم.

وی ادامه داد: اگر سیم و کابل مخابراتی را آتش نزنند یکی از باکیفیتترین قراضههای مسی است اما متاسفانه تفکیک این نوع سیم وکابل در بازار ضایعات به همان روش سوزاندن است. پس از سوختن ، روکش کامل از بین نمیرود و تقریبا چیزی حدود ۵ الی ۶ درصد این پلاستیک باقی میماند که خود موجب افزایش ناخالصی مس در این نوع ضایعات میشود. علاوه بر این پس از سوزاندن، واکنشپذیری مس با اکسیژن بیشتر میشود و یا به اصطلاح بازار، «سیاه» میشود که سیاه شدن در واقع همان اکسیدشدن است.

مدیر عامل شرکت مسبار کاوه بیان کرد: هرجای دنیا اگر آتشی بر پا شود نیروی انتظامی و ماموران محیطزیست سریعا خود را به محل آتشسوزی میرسانند و جلوی اینگونه اقدامات مخرب را میگیرند ولی متاسفانه برخوردها در کشور ما به این شکل نیست. به طور مثال سوزاندن سیم وکابل مخابراتی به منظور تفکیک سیم و پلاستیک آن، یک اشتباه جبرانناپذیر است؛ در حالی که ما میتوانیم بدون آلودگی، سیمهای مسی را به راحتی از روکش جدا کنیم.

رحمانی در پاسخ به این سئوال که چند درصد از مفتول تولید داخلی از ضایعات تولید میشوند، گفت: در کشور ما به دلیل در دسترس نبودن منابع درست، اعلام درصد کمی دشوار است اما تصور میکنم ۳۰ درصد مفتول داخلی از ضایعات تولید میشود.

وی عنوان کرد: در مجموعه ما به دلیل استفاده از هر دو روش «آپکست» و «کست اند رول» برای تولید مفتول مسی، هم امکان تولید با کاتد برای ما فراهم است هم امکان تولید با قراضه؛ در برخی موارد درصد خلوص بالا برای مصارف مشتریان ضرورت ندارد و مفتول تولید شده با ضایعات سفارش میدهند و در برخی موارد نیز اصرار دارند که از کاتد مس برای تولید مفتول آنها استفاده کنیم.

برای تولید سیملاکی استفاده از مفتول آپکست بهتر است

مدیر عامل شرکت مسبار کاوه توضیح داد: در روش «آپکست» هیچ اکسیژنی داخل ذوب نمیشود و مفتول تولید شده به این روش بدون اکسیژن است، در روش «کست اند رول» مفتول بین ۲۰۰ تا ۳۰۰ اکسیژن دارد؛ مصرفکننده باید تصمیم بگیرد که از مفتول تولید شده به کدام روش استفاده کند. عمدتا برای تولید سیم و تسمههای لاکی استفاده از مفتول تولید شده به روش «آپکست»، راحتتر و مقرون به صرفهتر است. البته تولیدکنندگان این نوع محصولات، از مفتول تولید شده به هر دو روش میتوانند استفاده کنند اما هزینه تولید آنها در صورت استفاده از مفتول تولید شده به روش آپکست، کمتر است.

رحمانی در پاسخ به این سئوال که تولید مفتول به کدام روش سرمایه بیشتری لازم دارد، گفت: اطلاعات من در رابطه با روش «سی سی آر» به دلیل اینکه این تکنولوژی را در مجموعه ندارم محدود است اما بین دو روش «کست اند رول» و «آپکست»، روش آپکست نیاز به سرمایه کمتری دارد، البته میزان تولید آن نیز نسبت به روش «کست اند رول» کمتر است و همچنین سرعت تولید «کست اند رول» نیز بیشتر از «آپکست» است. مفتول تولید شده به روش «کست اند رول» در کشور ما مصرف بیشتری دارد و صنعتگران ترجیح میدهند که از این نوع مفتول استفاده کنند.

استفاده از مفتولهای تولیدشده با ضایعات، در ظروف مسی

مدیر عامل شرکت مسبار کاوه گفت: برای تولید ظروف مسی بحث رسانا بودن مد نظر نیست و برای تولید تسمههای مسی که از آنها انواع ظروف تولید میشود از همین مفتولهای تولید شده با ضایعات میتوان استفاده کرد؛ به همین دلیل براساس سفارش مشتری از کاتد یا قراضهها استفاده میکنیم.

وی در پاسخ به این سوال که آیا در مباحث الکترونیکی و برای تولید هادیها نیز میتوان از ضایعات استفاده کرد، توضیح داد: در بحث کابلسازی نیز میتوان از ضایعات استفاده کرد، البته استفاده یا عدم استفاده از قراضه بستگی به سایز کابل دارد، در کابلهای سایز درشت میتوان از قراضه نیز استفاده کرد اما در کابل سایز ریز یا به اصطلاح کابلهای سوپر افشان حتما باید از مفتولهای کاتدی استفاده کرد.

رحمانی ادامه داد: ما تمامی ضایعات خط تولیدی خودمان را مجددا استفاده میکنیم و از لحاظ کیفیت نیز این نوع ضایعات تفاوت چندانی با کاتد مسی ندارند و همچنین در مقایسه با قراضههای کهنه نیز کیفیت بهتری دارند.

خروج ضایعات مسی از مرزهای کشور

مدیر عامل شرکت مسبار کاوه در رابطه با در دسترس بودن ضایعات مسی، عنوان کرد: اگر در کشور وضعیت اقتصادی خوب باشد و پروژههای جدید اجرا شود، ساختوساز فعال و تولید رونق داشته باشد، در نتیجه ضایعات نیز به وفور یافت میشود اما به محض اینکه ساختوساز دچار رکود میشود، دسترسی به قراضه نیز دشوار میشود.

دسترسی به ضایعات از طریق شرکت در مزایده

وی عنوان کرد: از طریق بازار خاوران، شوش و شرکت در مزایدهها قراضه مورد نظر خود را تامین میکنیم. مزایدههای شرکتهای دولتی در مراکز استانها برگزار میشود که اکثر ضایعاتی که ما میخریم نیز از طریق شرکت در همین مزایدههای شرکتهای برق منطقهای به دست میآید. ما در بحث قراضههای مسی به هیچ وجه مس آلیاژی خرید نمیکنیم؛ قراضه مسی با درصد خلوص ۹۷ درصد برای کار ما مطلوب است.

رحمانی در پاسخ به این سوال که آیا شرایط واردات قراضه مهیا است، بیان کرد: شرایط واردات ضایعات وجود دارد اما به دلایل مختلف این واردات صرفه اقتصادی ندارد، پرداخت ۵ درصد تعرفه گمرکی یکی از مهمترین معضلات ما در بحث واردات قراضههای مسی است، ما پیش از این، چندین مرتبه واردات داشتهایم اما در حال حاضر واردات ضایعات منطقی نیست. در بحث صادرات نیز، تقریبا ۵ سال است که صادرات ضایعات مسی ممنوع شده و اجازه صادرات ضایعات داده نمیشود، البته زمانی که اختلاف نرخ دلار نیمایی با بازار آزاد زیاد میشود این ضایعات را به اشکال مختلف تبدیل کرده و صادر میکنند، به طور مثال ضایعات را ذوب کرده و بیلت مسی تولید میکنند و سپس این بیلتها را صادر میشود.

مدیر عامل شرکت مسبار کاوه افزود: در هر کشوری ضایعات جزو سرمایه ملی آن کشور، محسوب میشود و اجازه صادرات ضایعات را نمیدهند اما متاسفانه در کشور ما زمانی که فاصله دلار آزاد با دلار نیمایی زیاد میشود، به راحتی این ضایعات را به شکل دیگری تبدیل کرده و صادر میکنند، در چنین زمانهایی به دلیل اینکه بیشتر ضایعات صادر میشود، دسترسی به مواد اولیه نیز بسیار دشوار میشود. بیشترین مصرف ضایعات در کشور ما نیز در همین بخش تولید بیلت مسی است که مصرف داخلی چندانی ندارد.

بزرگترین مصرفکنندگان مفتول مسی صنایع کابلسازی هستند

وی در پایان گفت: از مفتول مسی صنایع مختلفی استفاده میکنند اما بزرگترین مصرفکننده مفتول مسی، شرکتهای کابلسازی هستند، بعد از کابلسازیها شرکتهای تولیدکننده ترانسفورماتور هستند که از مفتول مسی به صورت عمده استفاده میکنند و تولیدکنندگان سیملاکی نیز پس از دو صنعت ذکر شده بیشترین مصرف را دارند.